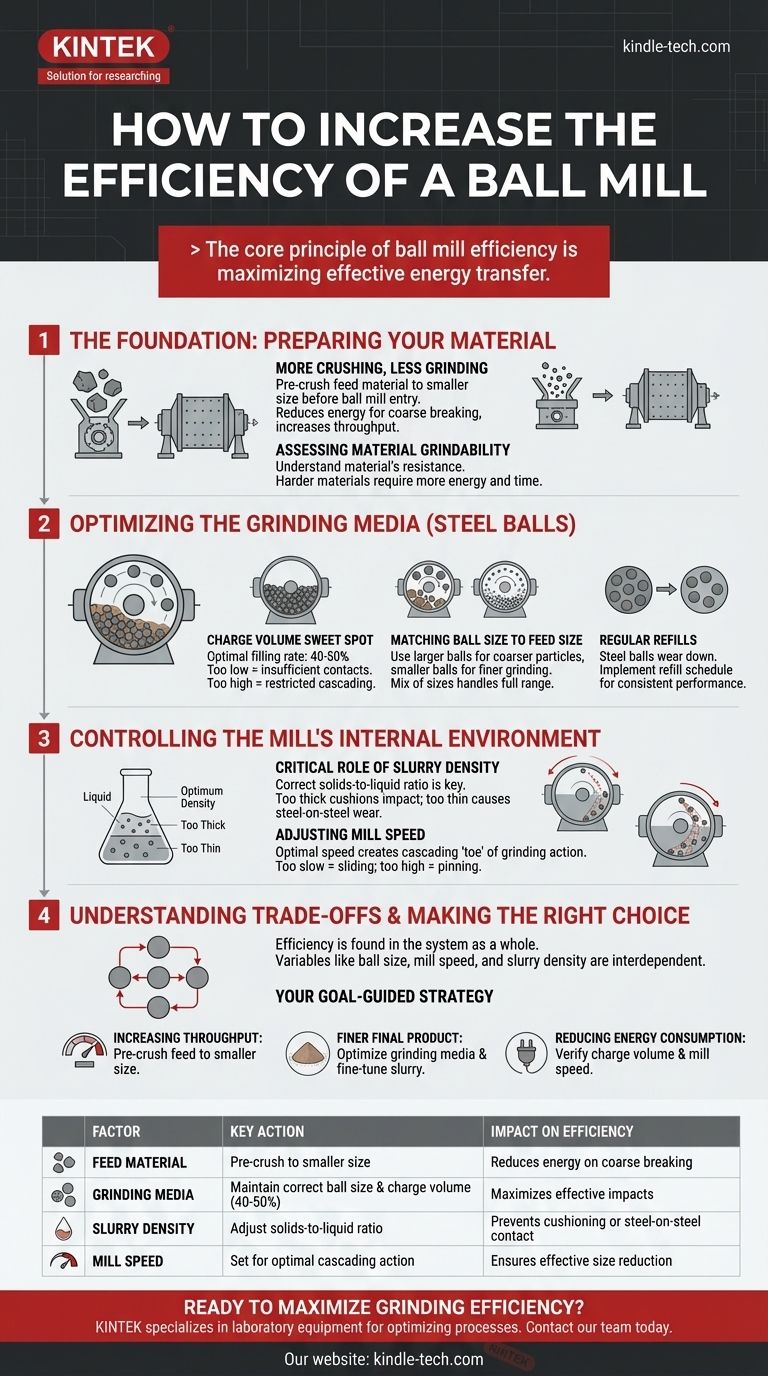

ボールミルの効率を上げるには、粉砕する材料と粉砕を行う媒体との関係を体系的に最適化する必要があります。これには、供給サイズ、スチールボールの量とサイズ、ミル内のスラリーの密度を制御することが含まれます。各要因は、粒子サイズ縮小のために生産的に使用されるエネルギー量と、無駄になるエネルギー量に直接影響します。

ボールミル効率の核心原則は、効果的なエネルギー伝達を最大化することです。ミルに入る材料のサイズからスラリーの密度まで、すべての調整は、スチールボールが最大の効果でターゲット材料に衝突し、非効率な衝突や内部摩擦でエネルギーを浪費しないようにすることです。

基本:材料の準備

材料がミルに入る前でも、効率を大幅に向上させることができます。供給材料の状態が、粉砕プロセス全体のベースラインを設定します。

「粉砕を少なく、破砕を多く」の原則

最も重要な効率向上は、ボールミルに入る前に供給材料の粒子サイズを減らすことから得られることがよくあります。ボールミルは、粗い破砕ではなく、微粉砕に最も効率的です。

破砕機を使用して初期のサイズ縮小を行うことで、ボールミルはその本来のタスクにエネルギーを集中させることができます。この単一の変更により、スループットが劇的に増加し、全体的なエネルギー消費が削減されます。

材料の粉砕性の評価

すべての材料には、固有の粉砕性、つまり分解に対する抵抗性があります。材料自体を変更することはできないかもしれませんが、この特性を理解することは、現実的な期待を設定し、それに応じて他のパラメータを最適化するために不可欠です。

硬い材料は常に多くのエネルギーと時間を必要とするため、プロセス計算に考慮する必要があります。

粉砕媒体(スチールボール)の最適化

スチールボール、つまり粉砕媒体は、ミルのエンジンです。そのサイズ、量、状態は、ミル内で制御できる最も重要な変数です。

「チャージ量」のスイートスポット

充填率、またはチャージ量は、ミルの内部容積をスチールボールが占める割合です。最適な範囲は通常40〜50%です。

チャージが低すぎると、回転あたりの粉砕接触が不十分になり、時間とエネルギーが無駄になります。高すぎると、ボールが自由にカスケードできなくなり、衝撃力と粉砕作用が低下します。

ボールサイズと供給サイズの適合

粉砕媒体に万能な解決策はありません。ボールサイズは粉砕する材料に合わせる必要があります。

粗い供給粒子を破砕するには大きなボールを、小さな粒子の微粉砕には小さなボールを使用します。最適化されたチャージは、粒子が縮小するにつれて全範囲の粒子に対応するために、さまざまなサイズの混合物を使用することがよくあります。

定期的な補充によるチャージの維持

スチールボールは時間の経過とともに摩耗し、小さくなり、効果が低下します。この摩耗により、総チャージ量が減少し、サイズ分布が歪みます。

ミルに新しいボールを正確に補充するスケジュールを導入することは、一貫した予測可能な粉砕性能を維持するために不可欠です。

ミルの内部環境の制御

ミル内の条件、特にスラリー密度と回転速度は、ボールと材料がどのように相互作用するかを決定します。

スラリー密度の重要な役割

粉砕はほとんどの場合湿式環境で行われ、スラリー密度(固形分と液体の比率)が重要なレバーとなります。

スラリーが濃すぎると、ボールの衝撃を和らげ、粉砕効率が低下します。薄すぎると、媒体を適切にコーティングできず、スチール同士の接触によるエネルギーの無駄が生じます。

適切な動作のためのミル速度の調整

ミルの回転速度は、ボールチャージの挙動を決定します。速度が遅すぎると、ボールは滑るだけで、ほとんど粉砕されません。

速度が高すぎると(「臨界速度」に近づくと)、ボールは遠心力によってミル壁に固定され、粉砕は行われません。最も効率的な速度は、チャージが上昇してカスケードし、「つま先」と呼ばれる激しい粉砕作用を生み出すことを可能にします。

トレードオフの理解

ボールミルの最適化は、単一の変数を最大化することではなく、特定の用途に最適なバランスを見つけることです。

変数の相互依存性

これらの要因はすべて相互に関連しています。ボールサイズを変更すると、ミル速度を調整する必要があるかもしれません。供給サイズを減らすことで、より良い結果を得るために異なるスラリー密度を使用できるかもしれません。効率は、単一のコンポーネントではなく、システム全体に見出されます。

避けられないコストとしての摩耗

粉砕は本質的に研磨性で高衝撃のプロセスです。これらの戦略はエネルギー効率を向上させますが、スチールボール媒体とミルの内部ライナー(時間の経過とともに消耗するように設計されています)を交換する運用コストをなくすことはできません。

目標に応じた適切な選択

最適化戦略は、主要な目標によって導かれるべきです。

- スループットの増加が主な焦点の場合:供給材料をより小さく、より一貫したサイズに事前破砕することが最も効果的な戦略です。

- より微細な最終製品の達成が主な焦点の場合:適切なサイズの小さなボールの分布で粉砕媒体を最適化し、スラリー密度を微調整することに集中します。

- エネルギー消費の削減が主な焦点の場合:まず、ボールチャージ量とミル速度が正しいことを確認し、不適切なカスケード動作でエネルギーを浪費していないことを確認します。

最終的に、非常に効率的なボールミルは、すべてのコンポーネントが生産的なエネルギー伝達を最大化するように調整されたバランスの取れたシステムです。

要約表:

| 最適化する要因 | 主要なアクション | 効率への影響 |

|---|---|---|

| 供給材料 | より小さいサイズに事前破砕する | 粗い破砕に費やすエネルギーを削減する |

| 粉砕媒体 | 正しいボールサイズとチャージ量(40-50%)を維持する | 効果的な衝撃と粉砕作用を最大化する |

| スラリー密度 | 固形分と液体の比率を調整する | エネルギーを浪費するクッション作用やスチール同士の接触を防ぐ |

| ミル速度 | 最適なカスケード動作のために設定する | ボールが効果的に持ち上がり落下し、サイズ縮小を確実にする |

粉砕効率を最大化し、運用コストを削減する準備はできていますか?

KINTEKは、ボールミルなどのプロセスを最適化するための実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の材料と目標に合わせて、適切な粉砕媒体の選択とミルのパラメータの微調整に関する洞察を提供できます。

今すぐ当社のチームにお問い合わせください。お客様のラボの生産性と効率性をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- アルミナジルコニア製グラインディングジャー・ボール付きラボ用ボールミル

- ラボ用単軸横型ポットミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)