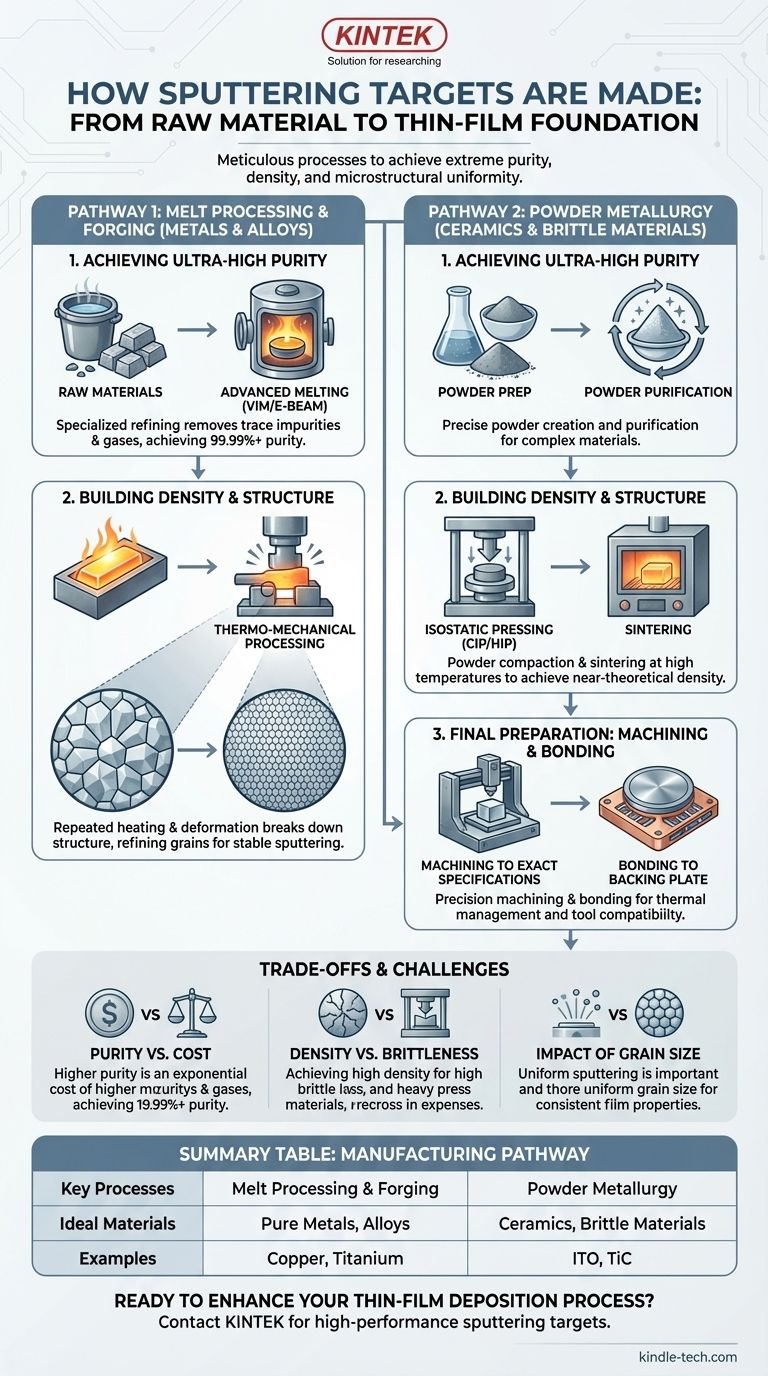

要するに、スパッタリングターゲットは、金属や合金の場合は溶解プロセス、セラミックスや複合材料の場合は粉末冶金という、2つの主要な経路のいずれかを使用して製造されます。高性能薄膜堆積に要求される極度の純度、密度、微細構造の均一性を達成するために、両方の方法が細心の注意を払って制御されます。

スパッタリングターゲットの製造は単なる加工ではなく、多段階の精製プロセスです。中心的な課題は、不純物を体系的に除去し、内部欠陥をなくすことです。なぜなら、ターゲットの原子レベルの品質が、最終的なコーティングの性能と一貫性を直接決定するからです。

基礎:超高純度の達成

あらゆる薄膜の品質は、その供給源材料の純度から始まります。スパッタリングターゲットにとって、この要件は譲れないものです。なぜなら、ターゲット内の微量の不純物でさえも膜に取り込まれ、その電気的、光学的、または機械的特性を劣化させる可能性があるからです。

### 原材料からのスタート

プロセスは、原材料の選定と精製から始まります。標準的な市販グレードの金属や化合物では不十分なことがほとんどです。望ましくない元素や溶解したガスを除去するために特殊な精製技術が用いられ、多くの場合、純度99.99%(4N)から99.9999%(6N)のレベルが達成されます。

### 先進的な溶解の役割

金属ターゲットの場合、真空誘導溶解(VIM)や電子ビーム溶解などの技術がしばしば採用されます。高真空下で材料を溶解することにより、堆積膜に欠陥を引き起こす揮発性の不純物や、酸素や窒素などの溶解したガスが除去されます。

密度と構造の構築:2つのコアパスウェイ

純粋なインゴットまたは粉末が作成されたら、それを微細で均一な結晶構造を持つ高密度の固体ブロックに固化させる必要があります。方法の選択は、ほぼ完全に材料の特性に依存します。

### パスウェイ1:溶解プロセスと鍛造(金属および合金の場合)

これは、純粋な金属や多くの合金にとって最も一般的な経路です。精製された材料は固体インゴットに鋳造され、その後一連の熱機械的プロセスにかけられます。

これには、鍛造や圧延などの加熱と機械的変形の繰り返しサイクルが含まれます。この重要なステップにより、鋳造インゴットの大きくて不均一な結晶構造が破壊され、安定した均一なスパッタリング速度に不可欠な微細で均一な結晶粒に精製されます。また、内部の空隙や多孔性を閉じるのにも役立ちます。

### パスウェイ2:粉末冶金(セラミックスおよび脆性材料の場合)

酸化インジウムスズ(ITO)などのセラミックスや特定の複合合金など、容易に溶解・鋳造できない材料があります。これらには粉末冶金が解決策となります。

このプロセスには、材料の微粉末を作成し、それを所望の形状にプレスし、焼結と呼ばれるプロセスで融点直下の温度まで加熱することが含まれます。

冷間静水圧プレス(CIP)や熱間静水圧プレス(HIP)などの技術が、非常に高い圧力下で粉末を圧縮するために使用されます。HIPは高温と高圧を同時に組み合わせるため、理論上の最大値の95%を超える密度を持つターゲットを生成できるため、特に効果的です。

最終準備:機械加工と接合

固化された高密度材料は、まだ粗いブロックにすぎません。最終ステップで、それはスパッタリングシステム用の完成した使用可能なコンポーネントに変換されます。

### 正確な仕様への機械加工

ブロックは、スパッタリング装置で要求される最終寸法に精密に機械加工されます。これは平らなディスク、長方形のプレート、または円筒やリングのようなより複雑な形状になる場合があります。均一なプラズマ侵食と熱的接触を保証するために、高い表面平坦度と滑らかな仕上げが不可欠です。

### バックプレートへの接合

スパッタリングは大きな熱を発生させる高エネルギープロセスです。これを管理するために、ターゲット材料は、通常銅やアルミニウムで作られたバックプレート(または「ホルダー」)に接合されます。このプレートは構造的なサポートを提供し、使用中にターゲットが過熱してひびが入るのを防ぐために、水循環用の冷却チャネルを組み込んでいます。

トレードオフと課題の理解

理想的なスパッタリングターゲットは、完全に純粋で、完全に密度が高く、均一な微細構造を持っていますが、これを達成するには、主要な技術的および経済的なトレードオフを乗り越える必要があります。

### 純度 vs. コスト

純度に「9」が一つ増えるごと(例:99.99%から99.999%へ)に、要求される高度な精製技術のためにターゲットのコストは指数関数的に増加する可能性があります。多くの用途では4Nターゲットで十分ですが、最先端の半導体プロセスでは6N以上が要求される場合があります。

### 密度 vs. 材料の脆性

理論上の最大密度に近い密度を達成することは、スパッタリング中のアーク放電や粒子発生を最小限に抑えるために極めて重要です。HIPは密度には優れていますが、高価なプロセスです。脆性セラミックスの場合、プレスおよび焼結中の亀裂の防止と構造的完全性の確保が主要な製造上の課題となります。

### 結晶粒サイズの影響

結晶粒が大きく不均一なターゲットは、一貫性のない速度でスパッタリングされ、厚さや特性が不均一な膜につながります。微細で均一な結晶粒構造を作成するために必要な広範な熱機械的作業は、高品質のターゲットと平凡なターゲットを分ける主要な要因です。

製造とアプリケーションの関連付け

ターゲットの製造に使用される方法は、プロセス内でのその性能に直接影響します。この関連性を理解することで、適切な製品を選択し、より効果的にトラブルシューティングを行うことができます。

- プロセスの安定性と再現性を最優先する場合: 広範な熱機械的作業または熱間静水圧プレス(HIP)の生成物である、認定された微細で均一な結晶粒サイズと高密度を持つターゲットを優先してください。

- デリケートな電子部品の膜純度を最優先する場合: 製造時に電子ビーム溶解などの高度な精製方法を必要とする、利用可能な最高の純度(例:5Nまたは6N)を持つターゲットを要求してください。

- 複雑なセラミックス(ITOやTiCなど)を扱う場合: ターゲットは粉末冶金によって製造されます。膜欠陥を最小限に抑えるために、高い密度(理論値の>95%)と組成の均一性を証明できるサプライヤーに焦点を当ててください。

スパッタリングターゲットがどのように作られるかを知ることは、適切な材料を選択し、デポジションプロセスにおける重要な問題を診断するために必要な洞察を提供します。

要約表:

| 製造経路 | 主要プロセス | 理想的な材料 |

|---|---|---|

| 溶解プロセスと鍛造 | 真空誘導溶解(VIM)、鍛造、圧延 | 純金属、合金(例:銅、チタン) |

| 粉末冶金 | 冷間/熱間静水圧プレス(CIP/HIP)、焼結 | セラミックス、脆性材料(例:ITO、TiC) |

薄膜デポジションプロセスを強化する準備はできましたか?

スパッタリングターゲットの品質は、コーティング性能の基盤です。KINTEKは、お客様のすべての実験室のニーズに対応する精密に製造されたスパッタリングターゲットを含む、高性能の実験装置と消耗品の提供を専門としています。

当社の専門知識が、優れた膜純度、密度、プロセス安定性のための適切なソリューションへとご案内します。KINTEKに今すぐお問い合わせいただき、お客様固有のアプリケーション要件についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- コーティング評価用電解セル