蛍光X線分析入門

アプリケーションとサンプルの種類

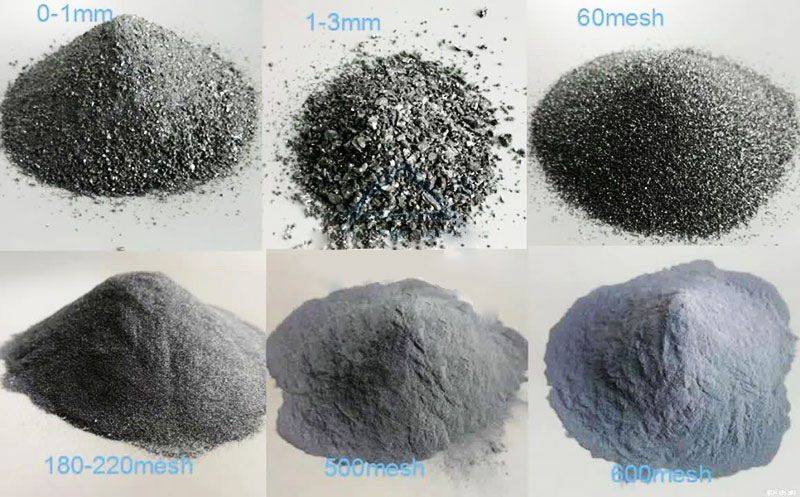

蛍光X線(XRF)スペクトル分析は、地質学、冶金学、環境科学、化学工業、材料科学など、さまざまな分野で採用されている汎用性の高い手法です。この分析法は、塊状の固体、粉体、液体など、さまざまな種類のサンプルを分析することができます。中でも粉体は、セメント、石炭、粉塵など、多くの工業用サンプルや天然サンプルに含まれるため、最も頻繁に分析される。

さまざまな種類のサンプルを扱うことができるXRFの汎用性は、均質性と一貫性が重要な産業において特に有利です。例えば、セメント産業では、粉体サンプルの分析により、品質管理プロセスの厳密さと正確さが保証されます。同様に、環境モニタリングでは、粉塵サンプルの分析能力は、大気質の評価や潜在的な汚染物質の特定に役立ちます。

地質学の分野では、XRFは、多くの場合粉末状である岩石や鉱物サンプルの分析に使用されます。これは、地層の組成を理解し、鉱物探査を行う上で非常に重要です。冶金学では、金属粉末の分析は、合金やその他の材料の製造における品質管理に不可欠です。

化学工業における蛍光X線分析法は、粉末が一般的に使用される原材料や最終製品の分析にも使用されています。これにより、化学組成が要求仕様を満たしていることが保証され、製品の品質と安全性が維持されます。

全体として、これらの多様な分野でXRFスペクトル分析が広く使用されていることは、信頼性が高く効率的な分析技術としてのその重要性を強調しています。

粉末試料サンプリングの重要性

粉末試料サンプリングは、XRFスペクトル分析では不可欠です。特に、粉砕して粉末にする必要がある不規則な形状の固体を扱う場合や、分析用に液体を固化する必要がある場合です。粉末サンプルの均一性と一貫性は、蛍光X線分析結果の精度と信頼性に直接影響します。

元の試料が不規則な形状の固体である場合、それを粉砕して微粉末にするプロセスによって試料が均質になり、不均一な組成に関連する誤差が減少します。この均質化は、一貫性と再現性のある蛍光X線スペクトルを得るために非常に重要です。同様に、液体試料を扱う場合、凍結乾燥や化学沈殿などの方法で固化することで、粉末固体と同レベルの精度の分析が可能になります。

適切な粉末試料サンプリングの重要性は、調製技術そのものにも及ぶ。例えば、試料を特定の粒度(通常約20μm)に粉砕・研磨することは、試料が蛍光X線分析に適した状態にあることを保証する重要なステップです。この綿密な前処理は、分析感度を高めるだけでなく、試料に関連するエラーの可能性を最小限に抑える。

さらに、打錠リングの選択は、プラスチック、アルミニウム、スチールのいずれであっても、粉末試料の最終的な品質に重要な役割を果たします。各タイプのリングにはそれぞれ利点があり、必要な圧力や得られる試料密度など、さまざまな元素の検出限界に影響を及ぼす可能性のある考慮事項があります。したがって、正しいサンプリングと前処理技術を理解し適用することは、蛍光X線分析で最適な結果を得るために不可欠です。

粉末サンプルの分析方法

粉末圧縮法

粉末コンパクティング法は、広範囲な分析作業や微量元素分析に理想的な、簡単で迅速、かつ費用対効果の高い手法です。このメソッドには、水分や揮発性成分を除去するための粉末の乾燥と焙煎から始まる、いくつかの重要なステップが含まれます。その後、粉末は混合と粉砕の綿密な工程を経て、均質性と一貫性を確保する。

パウダーを圧縮する工程では、混合物をプレスし、希望の形状や金型に圧縮します。この工程は、潜在的な空隙を減らすことで製品の密度を大幅に高めるため、非常に重要です。成形された形状は「グリーンコンパクト」と呼ばれ、成形工程を経て成形されたことを示します。成形時にかかる圧力は80MPaから1600MPaの間で変化し、具体的な要件は金属粉末の特性によって異なります。例えば、柔らかい粉末は通常100MPaから350MPaの圧力が必要ですが、鉄や鋼のような硬い金属は400MPaから700MPaの圧力が必要です。

| 粉末の種類 | 成形圧力範囲 (MPa) |

|---|---|

| 軟質粉末 | 100 - 350 |

| 硬い金属 | 400 - 700 |

成形工程は、成形のためだけでなく、その後の焼結のための粉末の準備にも不可欠です。非常に高い圧力で成形された圧粉体ですが、使用するにはまだ十分な強度がありません。次の段階である焼結では、高温で成形体を加熱し、金属粒子間に永久的な結合を作ります。焼結中の制御された雰囲気は、炭素を豊富に含み、中性または浸炭性の環境を保証し、最終的に焼結材料の特性を決定する。

粉末成形は、複合材料の製造においても極めて重要である。油圧プレスを使用することで、エンジニアは粉末を様々な形状に圧縮することができ、強度と軽量の両方を兼ね備えた材料を得ることができる。この多様性により、粉末成形は新しい複合材料の開発において研究者や科学者にとって不可欠なツールとなっている。

粉末成形のステップ

粉末成形プロセスにはいくつかの重要なステップがあり、それぞれが蛍光X線(XRF)分析用のサンプルの最終的な品質に貢献します。プロセスはまず粉末直接打錠微粉砕された粉末を、添加物を一切加えずに目的の形状に直接圧縮する方法です。この方法は簡単ですが、必ずしも最高の密度や均一性が得られるとは限りません。

よりコントロールされた均一な結果を得るには粉末希釈打錠 が採用される。このステップでは、粉末を希釈剤と混合してより均一な分布を確保し、蛍光X線分析の精度を大幅に向上させます。希釈剤の選択は、サンプルの特性と分析の特定の要件に依存します。

粉末成形のもう一つの重要な点はバインダー.一般的なバインダーには、ホウ酸、メチルセルロース、ポリエチレン、パラフィン、デンプンなどがあります。これらの結合剤の役割は、粉末の凝集性を高め、圧縮された試料がその形状を保持し、分析中に崩れないようにすることである。バインダーの添加量は非常に重要で、少なすぎると成形体が弱くなり、多すぎると軽元素の検出限界に影響し、分析結果がゆがむ可能性があります。

成形圧力はこのプロセスで極めて重要な役割を果たし、通常80 MPaから1600 MPaの範囲です。必要な圧力は、圧縮される金属粉末の種類によって異なります。例えば、柔らかい粉末では100 MPaから350 MPaの圧力が必要ですが、鋼や鉄のような硬い金属では400 MPaから700 MPaの圧力が必要です。適切な圧力は、ボイドを減少させるだけでなく、製品の密度を著しく増加させ、より強く安定した成形体をもたらします。

成形プロセスは、以下のような特殊な技術を使用することで、さらに向上させることができます。アイソスタティック・プレス.この方法は、成形品を取り囲む液体または気体の媒体を通して多方向から圧力を加えるもので、均一な成形と高い成形体密度を保証する。

まとめると、粉末成形プロセスは、直接打錠、希釈打錠、バインダーの使用、適切な成形圧力を慎重に検討する多面的な作業です。各工程は、最終的に成形された試料が正確で信頼性の高い蛍光X線分析に適していることを保証するために、細心の注意を払って実施されます。

試料調製技術

破砕と粉砕

蛍光X線(XRF)スペクトル分析用の試料調製プロセスは、多くの場合、試料が正確な分析に適した形状であることを保証する重要なステップである粉砕と研削から始まります。通常、試料は74μm以下の粒子径に粉砕され、最適な結果は約20μmで得られます。この粒子径の縮小は、試料を均質化し、元素の均一な分布を確保するために不可欠であり、これは正確な蛍光X線測定に不可欠です。

望ましい粒子径を達成するために、いくつかの方法を採用することができます:

- 乳鉢と乳棒:伝統的で手動式のこれらのツールは、特に少量の試料の予備的な粉砕と研削に便利です。

- 機械式振動ミル:機械的振動を利用して試料を効率的に粉砕する装置で、中~大粒径の試料に適しています。

- ボールミル:粉砕ボールの衝撃と摩擦を利用して、試料を必要な大きさまで粉砕します。

粉砕方法の選択は、試料の大きさ、硬さ、分析の具体的な要件によって異なります。使用する方法にかかわらず、均一な粒度分布を得ることは、蛍光X線分析結果の信頼性と精度を確保するための鍵となります。

加圧サンプル装置

手動または電動油圧プレスは、蛍光X線(XRF)スペクトル分析用に粉末試料を標準的な形状に成形するプロセスで不可欠なツールです。これらのプレス機は、粉末試料をアルミニウムカップ、アルミニウムリング、またはプラスチック/スチールリングに圧縮するために使用され、試料調製プロセスの均一性と一貫性を保証します。手動プレスと電動プレスのどちらを選択するかは、多くの場合、作業の規模や分析の具体的な要件によって決まります。

打錠工程で適用される一般的な圧力は10~40トンで、粉末試料に必要な密度と安定性を得るのに十分です。圧力は通常、10秒から60秒の間で変化する保持時間適用され、過度の応力や変形を引き起こすことなく、粉末を適切に固めることができます。このように圧力を制御することで、得られる錠剤のサイズと密度が均一になり、正確で再現性の高い蛍光X線分析に不可欠です。

圧力と保持時間に加え、使用するリングの種類(プラスチック、アルミニウム、スチール)も錠剤の品質に影響します。リングの種類にはそれぞれ利点があり、試料の特性と分析要件に基づいて選択されます。例えば、アルミ製リングは軽量で耐食性に優れ、スチール製リングは耐久性と強度に優れているため、しばしば好まれます。一方、プラスチック製リングは、取り扱いが容易で費用対効果が高いため、特に大規模な作業でよく使用される。

サンプル前処理に油圧プレスを使用することは、効率的であるだけでなく、サンプルの完全性を維持するためにも重要です。一貫した圧力と保持時間をかけることで、これらのプレスは得られる錠剤のばらつきを最小限に抑え、蛍光X線分析の精度と信頼性を高めます。試料調製に対するこのような細心のアプローチにより、分析から得られるデータが正確で、元の試料を代表するものであることが保証されます。

打錠リングの種類

プラスチックリング打錠

プラスチック製リングは、汎用性が高く使いやすいため、蛍光X線(XRF)スペクトル分析で粉末試料を打錠する際によく使用されます。これらのリングは通常、ポリエチレンやポリプロピレンなどの材料で作られており、化学的に不活性で、打錠工程で発生する圧力や条件に対して耐性があります。

プラスチック製リングの利点

- 費用対効果:プラスチック製リングは一般に、アルミ製やスチール製リングに比べて手頃な価格であるため、サンプル処理量の多い試験室では経済的な選択肢となります。

- 軽量:軽量であるため、取り扱いが簡単で、特に反復作業中のオペレーターの身体的負担を軽減します。

- 非反応性:化学的に不活性であるため、プラスチックリングは粉末サンプルと反応せず、分析結果の完全性を保証します。

打錠工程への応用

プラスチックリングは、粉末試料を圧縮して均一な錠剤にする粉末成形法で使用されます。このプロセスにはいくつかのステップがあります:

- 粉末の調製:粉体試料はまず粉砕され、通常20μm程度の微粒子に粉砕され、均質性が確保されます。

- リングの装填:最終的な錠剤に密度のばらつきが生じないよう、均等な分布を確保します。

- 圧縮:手動または電動の油圧プレスを使用し、通常10~40トンの範囲に制御された圧力下で粉末を圧縮する。圧力は、通常10~60秒の特定の保持時間維持され、目的の錠剤密度を達成します。

- 排出:打錠工程が完了したら、プラスチックリングをプレス機から慎重に取り外し、圧縮された錠剤をさらに分析するために排出します。

考慮事項

- 圧力感度:プラスチック製リングは耐久性に優れていますが、金属製リングに比べて圧力に敏感です。オペレーターは、変形や破損を避けるため、かかる圧力がリングの許容範囲を超えないようにしなければなりません。

- クリーニングとメンテナンス:プラスチック製リングは、残留粉体を除去し、サンプル間の二次汚染を防ぐため、定期的な洗浄が必要です。また、残留物が残ることがある金属製リングに比べ、洗浄が容易です。

まとめると、プラスチック製リングは、XRFスペクトル分析における粉末サンプルの打錠に、費用対効果が高く、軽量で、非反応性のソリューションを提供し、多くの研究室で好ましい選択肢となっています。

アルミリング打錠

アルミニウム製リングは、優れた導電性と耐腐食性により、蛍光X線(XRF)スペクトル分析の粉末サンプルの打錠に適しています。これらのリングは通常、高純度アルミニウムから作られており、打錠プロセス中の元素汚染を最小限に抑えます。アルミニウムリングを使用することで、正確で再現性の高い蛍光X線分析に不可欠な、均一で高密度の錠剤を作ることができます。

蛍光X線分析用に粉末試料を調製する場合、打錠リングの材料の選択は重要です。アルミニウム製リングには、プラスチックやスチールなどの他の材料と比較していくつかの利点があります。例えば、アルミニウムは熱伝導率が高いため、XRF分析で使用される高エネルギーのX線ビーム下でも錠剤が安定し、潜在的な熱変形やひび割れを防ぐことができます。

さらに、アルミニウム製リングは比較的軽量で取り扱いが容易なため、打錠工程がより効率的で労働集約的でなくなります。アルミリングを使用するプロセスでは、正確に計量した量の粉末試料をリングに充填し、圧力をかけて粉末を圧縮し、形成された錠剤を慎重に取り出します。この方法では、試料が均一に圧縮されるため、スペクトル分解能が向上し、微量元素の検出下限が下がります。

まとめると、アルミニウムリングは、蛍光X線分析で粉末試料を打錠するための信頼性の高い効果的なソリューションであり、導電性、安定性、および使いやすさの組み合わせにおいて、他の材料では実現が困難です。

スチールリングの打錠

打錠にスチールリングを使用するのは、蛍光X線(XRF)スペクトル分析用の粉末サンプルの完全性と均一性を確保するために設計された細心のプロセスです。スチールリングは、その耐久性と高い圧力に耐える能力から特に好まれており、精密分析に適した高密度で均質な錠剤を作るために不可欠です。

スチールリング打錠のステップ

-

スチールリングの選択:最初のステップでは、サンプルサイズと希望する錠剤の厚さに基づいて、適切なスチールリングを選択します。スチールリングはさまざまな直径と高さがあり、特定の分析ニーズに合わせてカスタマイズできます。

-

サンプルの準備:粉末試料は、通常74μm以下の微粒子に粉砕して調製します。これにより、粒子がリング内で均一に分散され、正確な蛍光X線分析に欠かせないものとなります。

-

リングへの装填:準備した粉末を慎重にスチールリングに装填する。この工程では、最終錠剤のばらつきにつながるエアポケットを避けるため、正確さが要求される。

-

加圧:油圧プレスを使用して、スチールリング内の粉末に圧力をかけます。圧力は通常10~40トンで、保持時間は10~60秒です。圧力と保持時間は、錠剤の密度と均質性に影響する重要な要素です。

-

取り出しと検査:圧力が解除されると、錠剤は慎重にスチールリングから取り出される。その後、錠剤に亀裂や表面の凹凸などの欠陥がないか検査する。分析の信頼性を確保するため、欠陥のある錠剤は廃棄されます。

スチールリング打錠の利点

- 耐久性:スチールリングは耐摩耗性に優れているため、高圧環境での繰り返し使用に最適です。

- 圧力公差:プラスチックやアルミのリングに比べ、より高い圧力に耐えることができ、より高密度で均一な錠剤が得られます。

- 精度:スチールリングの正確な寸法により、錠剤の厚みと直径が一定になり、正確な蛍光X線分析に不可欠です。

これらのステップに従い、スチールリングの利点を活用することで、分析者は、信頼性が高く正確なXRFスペクトルデータを得るために不可欠な高品質の錠剤を製造することができます。

関連製品

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 実験室用XRFホウ酸粉末ペレットプレス成形金型

- XRDサンプルホルダー X線回折装置 粉末スライド