PVDスパッタリング技術の応用

電子・半導体部品

電子・半導体部品の分野では、材料特性を正確に制御することが最も重要です。導電率、抵抗率、誘電特性は、これらの用途に特有の要求を満たすために綿密に設計されます。これらの特性を微調整できることで、さまざまな電子機器において最適な性能を発揮する部品を作ることができます。

例えば、半導体製造では、効率的な電子の流れを確保するために材料の導電率を注意深く管理する必要があり、一方、抵抗率は熱放散を管理し、短絡を防止するために極めて重要です。一方、誘電特性は、隣接する部品間の電気的クロストークを防ぐ絶縁層に不可欠です。

| 特性 | エレクトロニクスと半導体における重要性 |

|---|---|

| 導電性 | 効率的な電子の流れを確保 |

| 抵抗率 | 熱放散を管理し、短絡を防ぐ |

| 誘電特性 | 絶縁を提供し、電気的クロストークを防ぐ |

これらの調整された特性は、単なる理論的構成ではなく、現代の電子デバイスの機能性と信頼性に不可欠なものです。マイクロプロセッサーから集積回路に至るまで、材料工学の精度は最終製品の性能と寿命の向上につながります。

ハードコーティングと装飾コーティング

さまざまな表面に硬質コーティングや装飾コーティングを施すことは、PVDスパッタリング技術の重要な応用です。これらのコーティングは、摩耗面、工具、消費者製品の耐久性と美観を高めるために不可欠です。

摩耗面への応用

切削工具や機械部品などの摩耗面では、耐摩耗性、耐食性、耐摩耗性を高めるために硬質コーティングが施されます。これらのコーティングは、窒化チタン(TiN)、窒化クロム(CrN)、ダイヤモンドライクカーボン(DLC)などの材料で構成されることが多く、優れた硬度と耐摩耗性を発揮します。例えば、TiNコーティングは、その高い硬度と低摩擦特性により、切削工具に広く使用されており、工具寿命を大幅に延ばし、加工効率を向上させている。

消費者製品における装飾用コーティング

一方、装飾用コーティングは、消費者向け製品の視覚的魅力を高めるために利用される。メタリック仕上げからカラフルな模様まで、幅広い美的オプションを提供します。例えば、PVDコーティングは、高級時計、宝飾品、家庭用品の製造に一般的に使用されている。このプロセスにより、耐久性に優れ、傷がつきにくく、時間が経っても光沢を保つ表面を作ることができるため、長持ちする消費財に最適です。

工具と工業用途

工具や工業用途では、硬質コーティングと装飾コーティングを組み合わせることで、2つの利点が得られます。ドリル、のこぎり、金型などの工具は、硬質材料でコーティングすることで性能と寿命を向上させることができ、一方、工業用機器には装飾コーティングを施すことで外観とブランド・アイデンティティを向上させることができます。この2つのアプローチにより、機能性と美観の両方が最適化され、現代の産業用途の要求に応えることができます。

PVDスパッタリング技術を活用することで、メーカーは特定の性能と美観の要件を満たすテーラーメイドのコーティングを作成することができ、さまざまな業界で技術革新を推進することができます。

光学用途

PVDスパッタリング技術の光学用途は、単なる透過率や反射率の変調にとどまりません。これらの用途は、光学レンズ、フィルター、ミラー、さらには建築用ガラスや自動車用ガラスの機能性を高める上で極めて重要です。薄膜の成膜を精密に制御することで、エンジニアはこれらの材料の光学特性を特定の要件に合わせて調整することができる。

例えば、光学レンズでは、特定のコーティングを蒸着することで、まぶしさを抑え、光の透過率を向上させ、レンズの透明度と効率を高めることができる。同様に、フィルターは特定の波長を遮断したり透過させたりするように設計することができ、様々なイメージングや分光用途に不可欠なものとなっている。

建築用ガラスの分野では、PVDスパッタリングによって、環境条件やユーザーの好みに応じて透明度を調整できるスマートガラスを作ることができる。この技術は審美的な利点をもたらすだけでなく、人工照明や空調システムの必要性を減らすことでエネルギー効率にも貢献する。

自動車用ガラスもこうした進歩の恩恵を受けている。吸収波長と反射波長を調整することで、PVDスパッタリングはフロントガラスやサイドウィンドウの耐久性と安全性を高めることができる。この技術はまた、セルフクリーニングや曇り止めのコーティングにも利用でき、運転体験と車のメンテナンスの両方を向上させる。

まとめると、PVDスパッタリング技術の光学的応用は多様でインパクトが大きく、家電製品から自動車、建築産業まで幅広い分野に影響を及ぼしている。

エネルギーハーベスティング

エネルギーハーベスティング、特に太陽光発電ソーラーパネルとソーラータワーは、再生可能エネルギー源への移行における礎石である。これらの技術は、太陽光を利用可能な電気エネルギーに変換し、化石燃料への依存を減らし、環境への影響を軽減する上で極めて重要である。

光起電力ソーラーパネルは、太陽光の光子が半導体材料に吸収され、電流が発生する光起電力効果の原理で作動する。この方式は汎用性が高く、大規模な発電所にも小規模な分散型エネルギー・ソリューションにも適用できる。これらのパネルの効率は、材料科学と製造技術の進歩により、長年にわたって大幅に改善されてきた。

一方、ソーラータワーは集光型太陽熱発電(CSP)技術を利用している。CSPは、タワーの最上部に設置されたレシーバーに太陽光を集光し、流体を加熱して蒸気を発生させる。この蒸気でタービンを回して発電する。この方法にはエネルギー貯蔵の利点があり、日没後や日照時間が短い期間でも、加熱された液体を保持し、発電に利用することができる。

どちらの技術も持続可能なエネルギーの未来に貢献し、多様なエネルギー需要に対応できるスケーラブルなソリューションを提供する。これらの発電方法と、太陽電池の性能を高めるPVDスパッタリング技術の統合は、現代のエネルギーシステムにおけるこれらの技術の重要性をさらに際立たせている。

薄膜スパッタリングプロセスの構成要素

基板

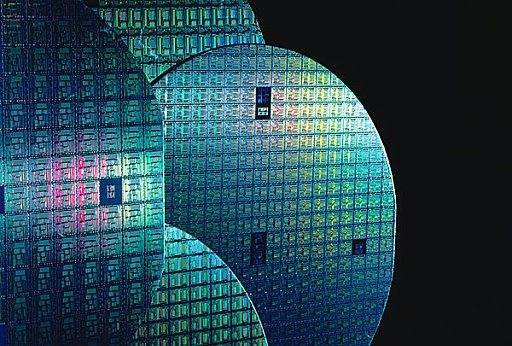

基板は薄膜堆積プロセスにおいて極めて重要な役割を果たし、薄膜機能を適用するための基礎表面としての役割を果たす。この表面は、金属、セラミック、さらにはポリマーなど、さまざまな材料から作ることができ、それぞれが用途の特定の要件に基づいて選択される。例えば、電子部品や半導体部品の製造では、これらの産業で要求される高精度に適合するため、シリコンウエハーのような基板が一般的に使用されている。

ハードコーティングや装飾コーティングの場合、基材は工具や消費者向け製品で、その目的は耐久性や美観を向上させることにある。光学用途では、ガラスや特殊レンズなどの基材が、光の透過、反射、吸収を調整するために利用される。それぞれのタイプの基板は、特に表面処理と接着という点で、均一で機能的な薄膜の成膜を成功させるために不可欠な、独自の課題や考慮事項をもたらします。

基板の選択は、単に材料だけでなく、その形状や表面の質感についても重要である。例えば、太陽光発電ソーラーパネルによるエネルギーハーベスティングでは、太陽光を効率的に電気に変換する一方で、基板は屋外の条件に耐える必要がある。このため、熱安定性と環境安定性に優れた堅牢な材料が必要となる。

全体として、基板はPVDスパッタリングプロセスにおける基礎的要素であり、最終製品の特性だけでなく、成膜プロセス自体の効率と効果にも影響を与える。

ターゲット

PVDスパッタリングプロセスにおけるターゲットは、基板上への成膜材料の供給源となる重要な部品である。この材料は固体ブロックまたはディスクの形をしていることが多く、基板上に薄膜を形成する目的の元素または化合物で構成されている。ターゲットの組成は、得られる薄膜の特性に直接影響するため、導電性、耐久性、光学特性の向上など、特定の機能を実現する上で重要な決定要因となる。

電子・半導体用途では、ターゲット材料は正確な電気特性を示す必要があり、一方、硬質コーティングや装飾コーティングの場合は、卓越した耐摩耗性や美観を実現する必要があります。光学用途では、ターゲットの材料特性は、光の透過、反射、吸収を調整するために調整される。エネルギーハーベスティングでは、ターゲットの組成は光電池の効率を最適化するために極めて重要である。

そのため、ターゲット材料の選択は、アプリケーションの要件とスパッタリングプロセスの能力のバランスをとりながら、多面的に決定される。不純物や欠陥があると成膜が不均一になり、最終製品の全体的な性能に影響するため、ターゲット材料の品質と一貫性が最も重要です。

真空チャンバー

真空チャンバーは、圧力と雰囲気を正確に制御することが不可欠な環境を作り出すために設計された、薄膜スパッタリングプロセスにおける重要なコンポーネントです。この密閉された空間は、空気と圧力を除去するように設計されており、真空条件下での材料の試験と応用を可能にします。チャンバーの設計は多面的で、真空環境特有の圧力の急激な変化に耐えられるよう、材料や形状を慎重に選定しています。

材料とデザイン

真空チャンバーは通常、合金鋼やステンレス鋼のような、強度と圧力変化への耐性を考慮して選択された材料で作られています。しかし、材料選択の柔軟性は広く、チャンバーはガラス、プラスチック、アルミニウム、真鍮、高密度セラミック、アクリルなどでも作ることができます。このような素材の多様性は、教育目的であれ、工業試験であれ、特殊な製造工程であれ、それぞれの用途に特有の要件によるものです。

形状と用途

真空チャンバーの形状は、教室で見慣れた小さなガラスチャンバーから、垂直または水平の円筒、球、長方形の箱など、より大きく複雑なデザインまで、大きく変化します。それぞれの形状は、対応する実験や製造プロセスの特定のニーズに応じて、明確な利点を提供する。例えば、球形のチャンバーは均一な応力分布を提供し、円筒形はアクセスやメンテナンスを容易にする。

産業用アプリケーションでは、真空チャンバーは高高度試験、乾燥、オフガスに不可欠であり、製品の品質と耐久性を保証する。航空宇宙産業では、宇宙空間の条件をシミュレートし、コンポーネントが軌道上の真空と圧力に耐える能力をテストするために不可欠です。さらに、真空チャンバーは、さまざまな業界で、空輸にさらされる可能性のある包装の安定性を判断するために使用され、輸送中に製品が無傷であることを保証します。

洗練されたハードウェアとソフトウェアを備えた真空チャンバーは、薄膜スパッタリングプロセスの成功に必要な微妙なバランスを維持・制御する上で極めて重要な役割を果たしている。制御された真空環境を作り出し、それを維持する能力こそが、基板上に薄膜を正確に塗布することを可能にし、現代の製造と研究に不可欠なツールとなっています。

ターゲット製造における熱間静水圧プレス(HIP)

粉末金属、セラミックス、化合物

スパッタリングターゲットの製造では、粉末金属、セラミックス、金属間化合物、化合物などの材料が重要な役割を果たします。これらの材料はさまざまな方法でターゲットに加工され、それぞれ異なる用途に必要な特定の特性を高めるように調整されています。

粉末材料の種類

- 粉末金属:電気伝導性と熱伝導性に優れ、電子部品や半導体部品に最適です。

- セラミックス:高い硬度と耐摩耗性で知られるセラミックスは、ハードコーティングや光学用途に多く採用されています。

- 金属間化合物:これらの化合物は、高強度や熱安定性など、航空宇宙やエネルギーハーベスティング技術に不可欠な特性を兼ね備えています。

- 化合物:装飾的なコーティングからエネルギー効率の高いガラスに至るまで、さまざまな用途に合わせて調整できる特定の特性を持つ、さまざまな材料を含む広範なカテゴリー。

加工技術

これらの粉末材料をスパッタリングターゲットに加工するには、いくつかの高度な技術が必要であり、それぞれがターゲットの性能を最適化するように設計されている:

- 熱間静水圧プレス(HIP):熱間静水圧プレス(HIP):粉末材料を高温高圧下で圧縮し、気孔率を最小限に抑えた緻密で均質なターゲットを得る方法。

- 焼結:粉末材料を融点ギリギリまで加熱し、粒子を完全に溶融させることなく結合させるプロセス。

- スプレー成形:溶融した材料を基材に噴霧し、急速に凝固させることで、微細構造と高密度を持つターゲットを作る。

これらの各技術は、PVDスパッタリングプロセスにおける特定の用途に最適化されたターゲットの作成に貢献し、高い性能と信頼性を保証します。

鋳造、焼結、溶射ターゲットの改良

スパッタリングターゲットの製造は、鋳造、焼結、溶射などのさまざまな製造技術によって大幅に向上させることができます。各手法には、特定の材料や用途に合わせた独自の利点と課題があります。

鋳造ターゲット: これらのターゲットは、高い組成と微細構造の一貫性により、純度管理を確実にし、高いプロセス歩留まりとターゲット寿命の延長につながります。一般的に使用される材料には、InSn、Sn合金、ZnAl、ZnSnなどがあります。これらの利点にもかかわらず、鋳造は、劣化することなく連続的な熱機械的処理に耐えることができる行儀の良い金属と安定した合金に限定される。

焼結ターゲット 熱間等方圧加圧(HIP)は、焼結ターゲットを製造する上で重要な技術であり、優れた結晶粒構造を提供する。しかし、この方法にもリスクがないわけではありません。酸素汚染(特にメタルモード)、異常浸食、パーティクル形成は注意深く監視する必要があります。HIP製品には、Cr、Mo、ITO、AZO、およびZnOスパッタリングターゲットがあり、それぞれこれらのリスクを軽減するために正確な取り扱いが要求される。

溶射ターゲット: KINTEKのような企業が提供する溶射は、回転ターゲットを製造するための多用途のソリューションを提供します。この方法は、プラズマ、アーク、コールドスプレーなどの技術により、最適なプロセス安定性と性能を保証します。主な材料には、AZO、ITO、Mo、Si、TiOx、ZnO、ZTOなどがある。このような利点がある一方で、このプロセスの激しい砲撃と反応性の性質は、シリコンやゲルマニウムのような壊れやすい金属ではクラック、ニオブやジルコニウムのような硬い金属では変形、複雑な合金では組成の変化といった一般的な不具合につながる可能性がある。

押出ターゲット KINTEKは、Al、Cu、Mo、Nb、Ta、Ti、Zr、Vなどの材料から作られた高純度押出ターゲットも供給しています。これらのターゲットは純度と粒径を維持するため、さまざまな用途に適しています。

これらの課題に対処するため、Materionは、薄膜蒸着材料の取り扱いに関する長年の専門知識と相まって、包括的な粉末およびプレート製造技術を採用しています。この総合的なアプローチにより、最も困難な用途にも効果的に対応し、スパッタリングターゲットの全体的な性能と信頼性を高めることができます。

拡散接合

拡散接合は、従来の方法では溶接が困難または不可能であることが多い高強度金属や耐火性金属の接合に、長い間採用されてきました。このプロセスでは、ホットプレスで嵌合させた同種または異種の金属に高温と圧力の両方を加える。この条件下で、固体金属表面の原子が交錯して結合し、強固で耐熱性のある接合部が形成される。この方法は、従来のろう付け技術とは異なり、ろう材を必要としないため、接合した金属本来の重量と寸法を維持することができる。

得られる接合の強度と耐熱性は、母材そのものに内在するものであり、拡散接合は、耐火物や高強度合金材料を含む用途に特に有利です。層を接合するためであれ、単に2つの部品を接合するためであれ、この技術は耐久性があり効率的な金属アセンブリを作成するための強固なソリューションを提供します。

近年、温度の精密制御と大型部品全体の圧力の均一性が進歩し、拡散接合の潜在的な用途がさらに広がっている。これにより、特に高性能材料が重要な産業において、次世代製品の生産に新たな可能性が開かれました。

PVDとスパッタリング技術の理解

歴史的背景

PVD(物理蒸着)とスパッタリング技術の進化は、19世紀から20世紀にかけての数人の重要人物による先駆的な仕事に深く根ざしている。初期の重要な貢献者の一人は、19世紀半ばに希薄ガス中での放電実験を行い、後のスパッタリング技術の基礎を築いた英国の科学者、ウィリアム・ロバート・グローブ卿である。グローブの研究は、スパッタリングプロセスにとって重要な低圧環境における粒子の挙動を理解する上で基礎となるものであった。

グローブに続いて、同じくイギリスの物理学者マイケル・ファラデーがこの分野で大きな進歩を遂げた。ファラデーは、真空環境における金属の成膜に関する研究を行い、PVD技術の開発に不可欠な成膜メカニズムに関する知見を得た。彼の陰極線の実験とファラデー暗黒空間の発見は、スパッタリングの基礎となる原理をさらに解明した。

20世紀初頭には、アメリカの物理学者アーヴィング・ラングミュアが、特に気体中の電子の挙動に関する研究で、この分野に大きく貢献した。ラングミュアの研究は、スパッタリングシステムの運用に不可欠なプラズマ物理学の理解を深めるのに役立った。

スパッタリング技術の現代は、1967年に初めて実用的なマグネトロンスパッタリングシステムを開発したウィリアム・ライトの研究から始まった。ライトの技術革新は、より効率的で制御可能な薄膜の成膜を可能にし、さまざまな産業におけるスパッタリングの応用を大きく前進させた。彼の研究は、実験室での好奇心から工業プロセスへの移行における極めて重要な瞬間となった。

このような歴史的な発展が、今日私たちが頼りにしている高度なPVDおよびスパッタリング技術の基礎を築き、エレクトロニクスから光学まで、幅広い用途の高品質薄膜の製造を可能にしたのである。

スパッタリング技術の種類

スパッタリング技術は、物理的気相成長(PVD)プロセスに不可欠であり、様々な基板上に薄膜を堆積させる多様な方法を提供します。主な技術には、直流(DC)マグネトロンスパッタリング、高周波(RF)スパッタリング、イオンビームスパッタリングがあり、それぞれ特定の用途や材料の種類に合わせて調整されている。

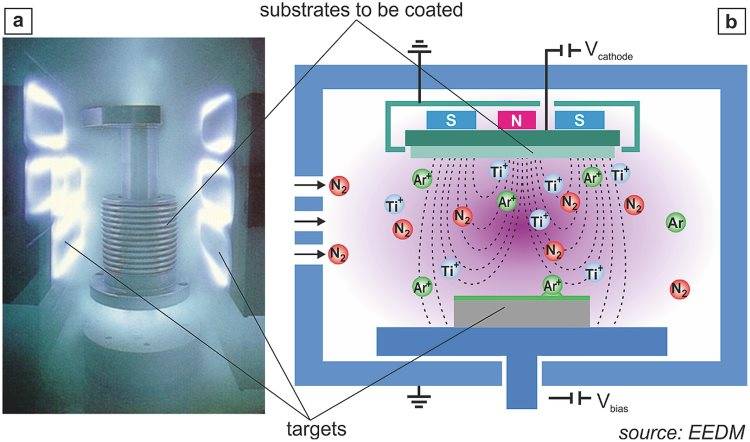

直流(DC)マグネトロンスパッタリング は、金属や一部のセラミックの成膜に広く使用されている。この方法では、直流電源が低圧ガス環境でプラズマを発生させる。ターゲット材近傍に生成されたプラズマは、ガスイオンをターゲットに衝突させ、原子を気相中に放出させる。マグネットアセンブリによって発生する磁場は、スパッタリング速度を向上させ、基板上への均一な成膜を保証する。スパッタリング速度は、イオン束密度、ターゲットの材料特性、ターゲットと基板間の距離などのパラメータを考慮した特定の計算式を用いて算出することができる。

高周波(RF)スパッタリング は、スパッタリングの適用範囲を非導電性材料にまで広げる。DCスパッタリングとは異なり、RFスパッタリングでは交流電流を使用するため、絶縁材料の成膜が可能である。この技法は、DC法ではスパッタリングできない材料に特に有効で、PVDの応用範囲を広げる。

イオンビームスパッタリング は、集束イオンビームを使用してターゲット材料に衝突させ、原子を基板上に放出・堆積させる。この方法は高い精度と制御性を備えており、複雑なパターンや高品質のコーティングを必要とする用途に適している。

これらの技術にはそれぞれ独自の利点があり、電子部品、光学コーティング、エネルギーハーベスティングデバイスなど、アプリケーションの特定の要件に基づいて選択される。これらの技術を理解することは、PVDプロセスを最適化し、所望の膜特性を達成するために極めて重要です。

反応性スパッタリング

反応性スパッタリングは、化学量論と構造を精密に制御した薄膜コーティングを作成するために、物理蒸着(PVD)で採用されている高度な技術です。この方法では、酸素や窒素などの反応性ガスをスパッタチャンバー内に導入し、ターゲット材料からスパッタされた粒子と反応させて、それぞれ酸化膜や窒化膜を形成する。これらの反応性ガスの添加は成膜プロセスを大きく変化させるため、成膜プロセスはより複雑になり、所望の膜組成と特性を得るためには不活性ガスと反応性ガスの分圧などのパラメーターを注意深く制御する必要がある。

この複雑さは、多くの反応性スパッタリングプロセスで観察されるヒステリシスのような挙動に起因しており、ガス流量や相対圧などの変数を正確に制御する必要がある。例えば、Bergらによって提唱されたBergモデルは、反応性ガスの添加がターゲットの侵食および成膜速度に及ぼす影響を推定するための枠組みを提供する。このモデルは、不活性ガスと反応性ガスの相対圧力の変化が、窒化ケイ素(SiNx)膜の応力や酸化ケイ素(SiOx)膜の屈折率などの機能特性を最適化するために重要な膜化学量論にどのような影響を与えるかを理解するのに役立つ。

実際、反応性スパッタリングは、化学組成を調整した薄膜の製造を可能にし、様々な用途における性能を向上させる。例えば、半導体産業では、特定の導電率、抵抗率、誘電特性を達成するために薄膜をカスタマイズすることができ、光学用途では、透過、反射、吸収波長を調整することができる。このような多用途性により、反応性スパッタリングは現代のPVD技術において不可欠なツールとなっており、幅広い産業分野でユニークな特性を持つ先端材料の創出を可能にしている。

ターゲット形状とその利点

平面ターゲット

平面ターゲットは、そのシンプルさと材料移動プロセスにおける有効性により、様々な用途で広く使用されています。これらのターゲットは、プロトタイピングや要素実験に重点を置くシナリオ、特に材料の要求が控えめな場合に特に有利です。平面ターゲットは形状が単純であるため、既存のスパッタリングシステムに簡単に組み込むことができ、初期試験や小規模の生産に適しています。

平面ターゲットの利点

- 単純性:平面ターゲットの平坦で単純な設計は、製造プロセスとスパッタリングシステムへの統合の両方を単純化します。この使いやすさは、新しい材料やプロセスをテストする研究者やエンジニアにとって特に有益です。

- コスト効率:形状が単純であるため、プレーナーターゲットは複雑なターゲット設計に比べて低コストで製造できる。そのため、予算が限られているプロジェクトにとって魅力的な選択肢となります。

- 汎用性:平面ターゲットは、金属、セラミック、化合物など様々な材料から作ることができ、幅広い実験セットアップと応用が可能です。

平面ターゲットの欠点

- 材料の利用:平面ターゲットの主な欠点の一つは、材料の利用効率が比較的低いことである。表面が平らであるため、摩耗パターンが不均一になりやすく、その結果、材料が無駄になり、頻繁な交換が必要になる。

- スケールの制限:平面ターゲットは、材料移動能力に限界があるため、大規模生産には適していない。その設計は、一般的に工業用途に関連する連続的で大量の要求を効率的に処理することができない。

- 摩耗パターン:平面表面の均一な摩耗は、早期劣化につながる可能性があり、より頻繁なメンテナンスと交換サイクルを必要とする。これは、高スループット環境では重大な欠点となりうる。

まとめると、平面ターゲットは簡便さと費用対効果を提供するが、小規模な応用や初期実験に最も適している。材料利用や拡張性に限界があるため、大規模な工業生産には不向きである。

回転ターゲット

回転ターゲットの開発は、特に建築用ガラスやフラットパネル・ディスプレイのような大規模製造用途において、スパッタリングプロセスの効率と効果を大幅に向上させた。従来の平面ターゲットとは異なり、回転ターゲットは材料の利用率と稼動寿命が最大になるように設計されている。

回転ターゲットの主な利点の一つは、その優れた材料容量である。これらのターゲットは通常、より多くの材料を保持し、頻繁な交換の必要なく、長時間の生産を可能にする。これにより、システムのダウンタイムが短縮され、コーティング装置のスループットが向上します。例えば、回転ターゲットは平面ターゲットの数倍の生産量を維持できるため、全体的な生産性が向上する。

さらに、回転ターゲットはスパッタリングプロセスにおいてより高い出力密度の使用を容易にする。ターゲットが連続的に回転することで、熱の蓄積がターゲット表面に均等に分散され、局所的な過熱が緩和され、ターゲットの寿命が延びる。この均等な熱分布により、ターゲットの構造的完全性を損なうことなく高いエネルギー入力に耐えることができるため、成膜速度の高速化も可能になる。その結果、回転ターゲットの使用はスパッタリングプロセスの効率を向上させるだけでなく、成膜品質も向上させる。

タ ー ゲ ッ ト 材 料 が 反 応 性 ガ ス と 反 応 し て 望 ま し い 薄 膜 を 形 成 す る 反 応 性 ス パ ッ タ リ ン グ で は 、回 転 タ ー ゲ ッ ト に さ ら な る 利 点 が あ る 。均一な熱分布と高い出力密度により、より制御された一貫性のある反応が可能になり、密着性の向上、気孔率の低下、機械的強度の向上など、優れた膜特性につながる。このため、回転ターゲットは、厳密な基準で高精度のコーティングを必要とする産業において不可欠なツールとなっている。

全体として、スパッタリング技術における回転ターゲットの採用は大きな進歩を意味し、材料利用、プロセス効率、製品品質の面で具体的なメリットをもたらす。

関連製品

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用等方圧プレス金型

- ポータブルデジタルディスプレイ自動実験室滅菌器ラボオートクレーブ滅菌圧力用

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ