半導体材料としてのダイヤモンド

大型単結晶ダイヤモンドの意義

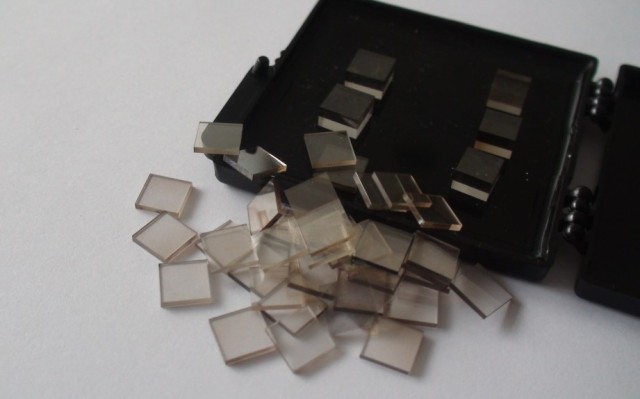

大型単結晶ダイヤモンドは、次世代のパワーエレクトロニクスやオプトエレクトロニクスデバイスを革新する大きな可能性を秘めています。これらの材料は、高い熱伝導率、ワイドバンドギャップ、優れた機械的強度などの卓越した特性を備えており、高い効率と信頼性が要求されるアプリケーションに最適です。しかしながら、高品質で大面積の単結晶ダイヤモンド基板を作製することは、依然として大きな課題となっています。

大面積ダイヤモンド基板への要求は、電子デバイスの高性能化と集積密度向上の必要性によってもたらされています。マイクロ波プラズマ化学気相成長法(MPCVD)のような技術の進歩にもかかわらず、欠陥を最小限に抑えながら大面積で均一な成長を達成することは、現在も進行中の研究分野である。主な障害は、転位密度の制御、熱応力の管理、基板全体の均一性の確保などである。

さらに、これらの技術のスケーラビリティは、産業応用にとって極めて重要である。単一ダイヤモンド成長法やスプライシング成長法などの現在の方法は、有望ではあるものの、インチスケールのダイヤモンドを必要な品質で製造するには限界がある。不均質エピタキシャル成長は、スケールアップは容易であるが、基板との格子不整合や熱不整合により、転位密度が高くなる。

まとめると、大型単結晶ダイヤモンドは様々な産業を変革する可能性を秘めているが、その製造における現在の限界を克服するためには、大幅な技術的進歩が必要である。

大型ダイヤモンド作製のための技術的ソリューション

単一ダイヤモンド成長

単結晶ダイヤモンドの成長技術は、低い転位密度を特徴とする高品質の結晶を生成することで有名です。しかし、これらの方法は、インチ・スケールのダイヤモンドを作ろうとすると大きな障害にぶつかります。この複雑なプロセスは、温度、圧力、窒素のような不純物の存在などの要因を正確に制御する必要がある。

歴史的には、最初の宝石品質の合成ダイヤモンドは1970年代初頭に製造され、当初は約5mmの大きさの石が得られた。この初期の成功は、ダイヤモンドの断片を播種したパイロフィライト管を利用したもので、高品質の結晶形成に必要な安定性を確保するため、成長プロセスは綿密に制御されていた。時を経て、形状制御を強化するためにグラファイトをダイヤモンド砥粒に置き換えるなどの進歩があったが、根本的な課題は残っている。

主な課題のひとつは、成長速度と結晶品質のトレードオフである。窒素添加は成長プロセスを加速させるが、不純物を導入するため、特に電子グレードの材料を必要とする用途では、ダイヤモンドの純度が損なわれる。逆に、低い成長温度と低いメタン含有量は、転位を最小化し表面特性を改善することによって結晶品質を向上させることができますが、これらのパラメータは成長速度を著しく低下させます。

| 成長パラメータ | 結晶品質への影響 | 成長速度への影響 |

|---|---|---|

| 窒素添加 | 不純物の導入 | 成長速度の増加 |

| 低い成長温度 | 低転位密度 | 成長速度の低下 |

| メタン含有量の減少 | 高品質の表面 | 成長速度の低下 |

このような進歩にもかかわらず、高成長率、低転位密度、平坦な表面という理想的なバランスを達成することは、依然として継続的な課題である。インチスケールのダイヤモンドの追求は、研究開発の原動力となり続けており、単一ダイヤモンド成長技術の可能性を最大限に引き出すために、これらのパラメーターの最適化に焦点を当てた努力が続けられている。

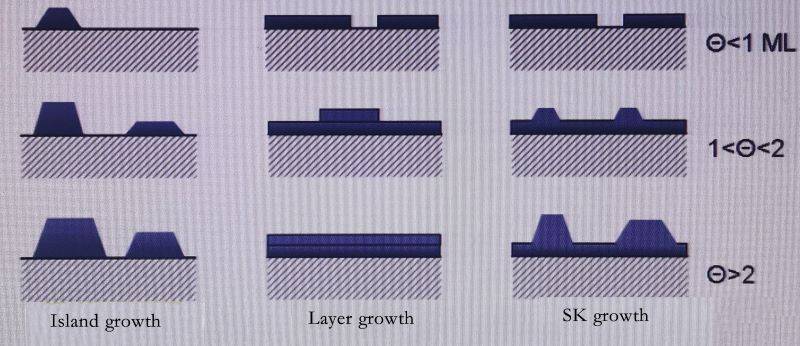

スプライシング成長技術

スプライシング成長技術は、大きなサイズのダイヤモンドの製造において大きな進歩であり、大きな結晶の迅速な製造を可能にする。しかし、この方法にも課題がないわけではありません。特に、転位の形成とスプライス接合部での応力の蓄積です。

転位は、結晶構造における線欠陥であり、異なるダイヤモンドセグメントが接合される界面で生じることが多い。このような欠陥は、ダイヤモンドの機械的および電子的特性を著しく損ない、高性能デバイスへの応用の可能性を制限します。さらに、これらの接合部で発生する応力は、クラックやその他の構造異常の形成につながり、ダイヤモンドの品質をさらに低下させる。

このような問題を軽減するため、研究者たちは、接合時のアライメントや接合プロセスの最適化など、さまざまな戦略を模索している。高分解能顕微鏡やX線回折などの高度な特性評価技術も、スプライスポイントにおけるダイヤモンドの構造的完全性を監視・分析するために採用されています。これらの努力は、スプライシング成長技術によって製造される大型ダイヤモンドの全体的な品質と信頼性を向上させ、最先端半導体アプリケーションへのさらなる普及への道を開くことを目的としている。

不均質エピタキシャル成長

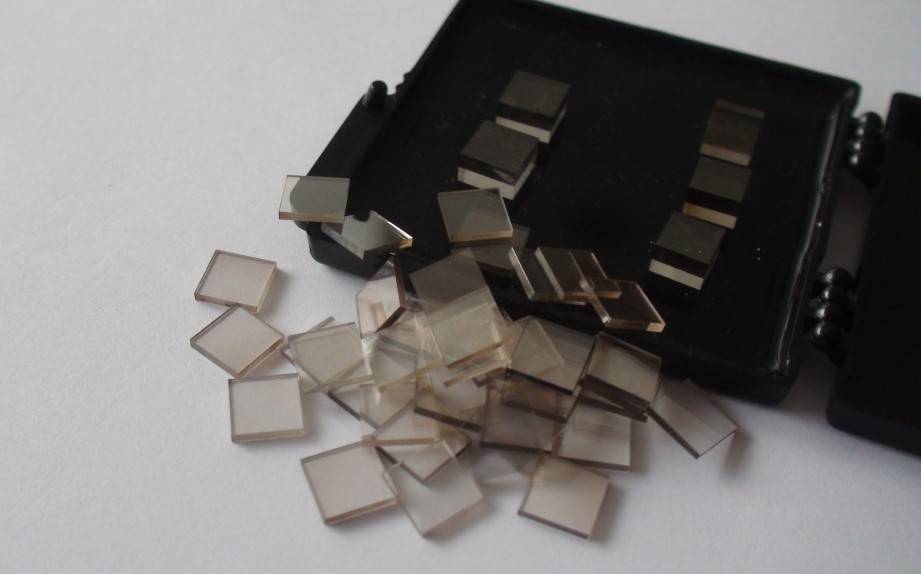

ダイヤモンドの不均質エピタキシャル成長は、他の半導体の進歩に類似する大型ダイヤモンドウェーハを実現する有望な手段です。この技術は、異種基板上にダイヤモンド層を堆積させるもので、初期の研究努力の焦点であった。特に1996年、大塚らはIr(001)/MgO(001)基板上にヘテロエピタキシャルダイヤモンド層を作製することに成功し、重要なマイルストーンとなった。それ以来、この技術は進化し、Al₂O₃、SrTiO₃、MgOなどのさまざまな酸化物上に単結晶イリジウム膜が成長した。

しかし、熱膨張係数が大きく異なるため、これらの基板上にダイヤモンド/Ir層を密着させることは大きな課題となっている。Bauerらは2005年に、700℃蒸着後のクールダウンから生じる熱応力を計算し、Al₂O₃では-4.05GPa、SrTiO₃では-6.44GPa、MgOでは-8.3GPaの圧縮応力を明らかにした。一方、シリコンは-0.68 GPaと最も低い応力を示した。さらに、イットリア安定化ジルコニア(YSZ)膜は、単結晶(100)配向Irバッファ層を蒸着するのに最適な層として浮上し、有望なヘテロエピタキシャル膜の組み合わせにつながった:シリコン/YSZ/Ir/ダイヤモンド。

このような進歩にもかかわらず、基板との固有の格子不整合と熱不整合により、転位密度が高くなり、これは依然として重大な問題である。この転位密度は、ダイヤモンドと基材との格子定数や熱膨張係数が大きく異なることに起因する。従って、不均質エピタキシャル成長は、大型ダイヤモンドの製造を容易にする一方で、これらの構造欠陥を緩和し、得られるダイヤモンド膜の品質を向上させるための継続的な研究が必要となります。

研究開発ハイライト

横方向エピタキシャル成長(LEO)

LEO(Lateral Epitaxial Overgrowth:横方向エピタキシャル成長)は、単結晶ダイヤモンド合成の分野における先駆的な技術であり、特に大型ダイヤモンドの成長に伴う限界を克服することを目的としています。この方法は、山東大学の研究者が実証したように、複数の種結晶を戦略的に橋渡しして全体を凝集させるものである。そうすることで、LEOはより大きなダイヤモンド構造の作成を容易にするだけでなく、スプライス結晶の接合部に通常見られる転位密度や応力集中を緩和することができる。

LEOの革新的な点は、ダイヤモンド結晶が本来持っている特性を利用して横方向に成長させることで、追加のシーディングを必要とせずに、結晶全体のサイズを拡大できる点にあります。このアプローチは、マイクロ波プラズマ化学気相成長法(MPCVD)において特に有利である。その結果、次世代パワーエレクトロニクスやオプトエレクトロニクスへの応用に不可欠な、より均一で構造的に強固なダイヤモンドが得られる。

さらに、転位密度を大幅に減少させるLEOの可能性は、ダイヤモンド合成における主要な課題のひとつに対処する有効性を証明するものである。この転位の減少は、ダイヤモンドの機械的完全性を高めるだけでなく、光学的・電気的特性も向上させ、高性能デバイス製造のための優れた材料となる。

要するに、LEOは、大型で高品質の単結晶ダイヤモンドを製造する探求において、大きな前進を体現しており、ダイヤモンド成長の複雑な課題に対する有望な解決策を提供し、半導体材料の将来における礎石として位置づけられている。

異種エピタキシャル成長の成果

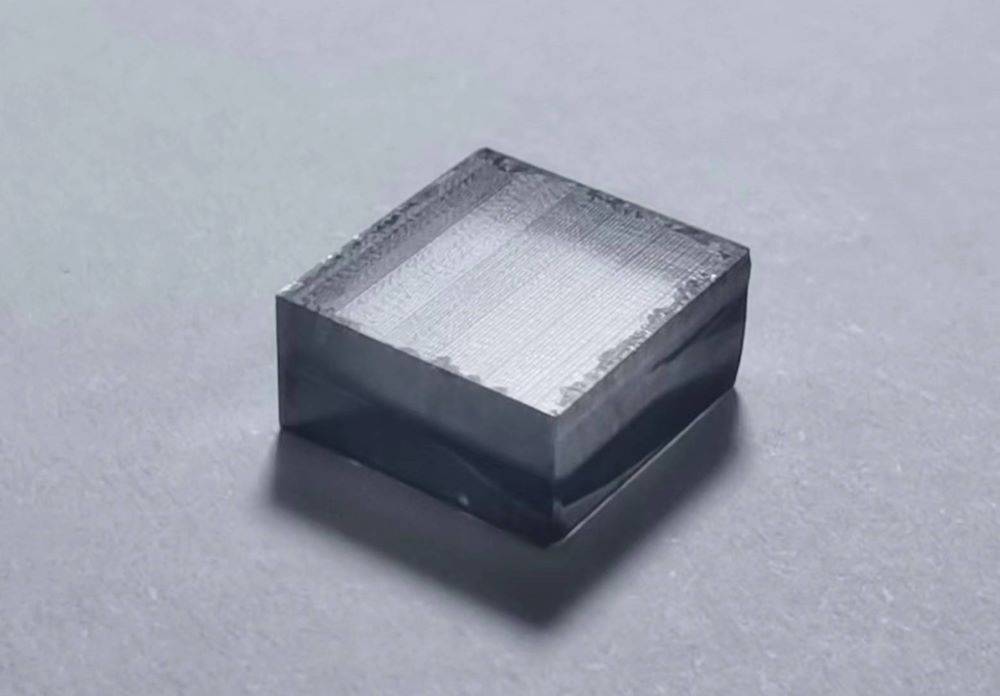

アウグスブルク大学のSCHRECKチームは、不均一系エピタキシャル成長の分野で、特に大型単結晶ダイヤモンドの作製の領域で、大きな進歩を遂げました。彼らのこれまでの最も注目すべき成果は、直径92mmのダイヤモンドの成長に成功したことである。この偉業は、この技術が実質的なダイヤモンド結晶を生成する可能性を強調するものである。この成果は、単に技術力の高さを示すだけでなく、不均一系エピタキシャル成長法のスケーラビリティを証明するものでもある。

このような大きなダイヤモンド結晶の成長は、不均質エピタキシャル成長に伴う固有の課題、主に基板との格子や熱のミスマッチによる高い転位密度を考えると、特に注目に値する。SCHRECKチームの成功は、成長パラメータと基板の選択を慎重に最適化することで、これらの課題を軽減し、さらに大きく高品質なダイヤモンドの製造に道を開くことができることを示唆している。

大型単結晶ダイヤモンドは、パワーエレクトロニクスやオプトエレクトロニクス・デバイスでその卓越した特性が高く評価されている。このようなダイヤモンドを安定して製造できるようになれば、次世代デバイスの製造に革命をもたらし、性能と信頼性を向上させることができる。

課題と今後の方向性

転位密度の低減

転位密度を低減することは、先端半導体アプリケーションに不可欠な高品質で大型の単結晶ダイヤモンドを実現する上で極めて重要です。横方向エピタキシャル成長と転位消滅技術です。

横方向エピタキシャル成長(LEO)

横方向エピタキシャル成長(LEO)は、既存の種結晶の上にダイヤモンド層を成長させる高度な手法です。この技術は山東大学の研究者によって開拓されたもので、複数の種結晶を橋渡しして全体として凝集させることができます。成長条件を戦略的に制御することで、LEOは、より広い領域にわたって連続した結晶格子の形成を可能にし、転位密度を大幅に減少させることができる。この方法は、ダイヤモンド成長プロセスで一般的な課題である格子不整合や熱応力の影響を緩和するのに特に効果的です。

転位消滅技術

転位消滅技術は、材料の特性を劣化させる結晶格子の線状欠陥である転位の除去に焦点を当てています。これらの技術には、転位の移動とそれに続く消滅を誘発するために、外部応力や熱の印加を伴うことが多い。例えば、高温アニールプロセスを適用することで、転位の結晶表面への移動を促進し、そこで転位を消滅させることができる。さらに、選択的エピタキシャル成長を用いることで、転位の少ない結晶領域が形成され、ダイヤモンドの全体的な品質がさらに向上します。

横方向エピタキシャル成長と転位消滅技術はともに、大型単結晶ダイヤモンドの作製における転位密度に関連する課題を克服するための有望な手段となる。研究が進むにつれて、これらの方法は次世代半導体材料の開発において極めて重要な役割を果たすことが期待される。

不純物制御

窒素やシリコンなどの不純物の制御は、高品質な大型単結晶ダイヤモンドを作製する上で非常に重要な要素です。業界では、これらの不純物を軽減するために、成長環境に酸素を加えるという直感に反する方法を提案してきました。この方法は広く実践されているが、根本的なメカニズムはまだ完全には解明されていない。

研究によれば、酸素は窒素やシリコンと相互作用して揮発性化合物を形成し、成膜チャンバーから容易に除去できる。このプロセスは、成長中のダイヤモンド中のこれらの不純物の濃度を下げるだけでなく、結晶の全体的な品質を高める。しかし、正確な化学反応と運動過程は、現在も研究中である。

| 不純物 | ダイヤモンド品質への影響 | 提案されている緩和方法 |

|---|---|---|

| 窒素 | 黄色の着色を増加させ、熱伝導率を低下させる。 | 酸素を添加して揮発性NOxを生成 |

| シリコン | SiCを形成し、ダイヤモンドの特性を劣化させる。 | 酸化により揮発性のSiO2を生成 |

詳細なメカニズムを解明し、酸素添加の条件を最適化するためには、さらなる研究が必要である。これらのプロセスを理解することで、より効果的な不純物制御戦略が可能になり、最終的には、より大きく高品質な単結晶ダイヤモンドの製造につながる可能性がある。

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 産業・科学用途向けCVDダイヤモンドドーム