ジルコニアの特性と特徴

物理的および化学的特性

ジルコニア(ZrO₂)は、その卓越した物理的・化学的特性で有名であり、多くの産業用途で選択される材料となっています。その最も顕著な特徴の1つは、他の多くのセラミックを大幅に上回る高い融点と沸点です。この熱安定性により、ZrO₂は極端な温度にも耐えることができ、ガラス溶解や鉄鋼製錬などのプロセスに理想的な耐火物材料となっています。

ZrO₂は、その熱的復元力に加え、サファイアや炭化ケイ素に匹敵する高い硬度を示します。この硬度はジルコニアに優れた耐摩耗性を付与し、耐久性が最も重要な用途に極めて重要である。室温ではジルコニアは絶縁体として振る舞い、電気を通しません。しかし、温度が上昇すると、導体に変化します。この特性は、ある種の高温電子デバイスで活用されています。

| 特性 | 値/説明 |

|---|---|

| 融点 | ~2715°C |

| 沸点 | ~4682°C |

| 硬度(モース硬度) | ~8.5 |

| 電気伝導度 | 室温では絶縁体、高温では導体 |

| 熱伝導性 | 低く、遮熱コーティングに有用 |

これらの特性を併せ持つジルコニアは、1920年代から耐火物材料として幅広く使用されてきた。高温下で構造的完全性を維持するジルコニアの能力は、極限状態に耐える材料を必要とする産業で不可欠なものとなっている。

結晶形態と変態

純粋なジルコニアは、通常の大気圧下で3つの異なる結晶形態を示し、それぞれが独自の構造配置と温度範囲によって特徴付けられる。低温では、ジルコニアは単斜晶系で結晶化します。この結晶形は比較的安定していますが、熱応力下では変態しやすくなります。温度が上昇すると、ジルコニアは正方晶系に相転移します。この結晶構造は、中程度の温度ではより安定ですが、さらに変態しやすくなります。さらに高温になると、ジルコニアは立方晶系に移行する。立方晶系は、この条件下で熱力学的に最も安定した形態である。

これらの結晶形間の変態は単なる構造変化ではなく、著しい体積変化を伴う。マルテンサイト変態として知られるこの現象は、材料内に大きな内部応力をもたらす可能性がある。ジルコニアが単斜晶から正方晶へ、あるいは正方晶から立方晶へと転移する際、材料が十分に安定化されていないと、結果として生じる体積変化によってクラックが誘発される可能性がある。この不安定性は、材料の機械的完全性と全体的性能の両方に影響するため、ジルコニア・セラミックスの製造と応用において重要な考慮事項です。

このような変態中のクラックのリスクを軽減するために、様々な安定化技術が開発されてきました。これらの技術は、多くの場合、酸化イットリウム(Y₂O₃)または酸化カルシウム(CaO)のようなドーパントの添加を含み、低温での正方晶相または立方晶相の安定化に役立ちます。ジルコニアの組成と微細構造を制御することで、製造業者は特定の性能要件を満たすように材料の特性を調整することができ、それによって幅広い産業にわたってその用途を拡大することができる。

ジルコニア・セラミックスの開発と歴史

初期の発見と産業応用

酸化ジルコニウムの初期の抽出から工業的応用までの道のりは、人類の創意工夫と技術進歩の証です。1789年には、ドイツの化学者であるマルティン・ハインリッヒ・クラプロスが宝石から酸化ジルコニウムの単離に成功し、この材料の探求における重要なマイルストーンとなりました。しかし、酸化ジルコニウムが工業的応用の足場を固めるには数十年を要した。

1940年代、酸化ジルコニウムは、特にガスランプシェードという形で、工業的に初めて重要な用途に使用された。この用途は、高い融点や優れた熱安定性といったジルコニウムのユニークな特性を際立たせ、照明技術に求められる高温に耐える理想的な材料となった。

それ以来、酸化ジルコニウムはさまざまな産業分野でその役割を拡大してきた。最も注目すべき用途のひとつは耐火物で、劣化することなく極端な高温に耐える能力は非常に貴重である。この特性により、酸化ジルコニウムはガラスや鉄鋼の製造に不可欠な成分となり、炉やその他の高温環境における保護ライニングの役割を果たしている。

酸化ジルコニウムは耐火物での用途に加え、着色剤や研磨剤にも応用されている。酸化ジルコニウムはその汎用性と耐久性により、これらの用途に好んで使用され、高性能コーティングや研磨工具の開発に貢献している。

| 用途 | 用途 |

|---|---|

| ガスランプシェード | 高い融点と熱安定性を利用し、1940年代に初めて工業用に使用された。 |

| 耐火物 | ガラスや鉄鋼の製造に不可欠で、極端な温度から保護する。 |

| 着色 | 高性能塗料に使用され、耐久性と美観を向上させる。 |

| 研磨材 | その硬度と耐摩耗性により、研磨工具に使用される。 |

酸化ジルコニウムの初期の発見とその後の工業的用途は、その可能性と汎用性を強調し、現代技術におけるより高度な用途への道を開いた。

現代の研究と進歩

1975年以降、ジルコニア・セラミックスの分野は、オーストラリアの学者K.C.ガンヴィルの先駆的な研究により、大きな進歩を遂げました。ガンヴィルは、ZrO2の相転移によって生じる体積効果を利用してセラミックスの靭性を高めるという斬新な概念を導入しました。この画期的なアイデアは、研究と技術革新の波に火をつけ、ジルコニア・セラミックスをニッチな材料から構造大国へと変貌させた。

単斜晶系、正方晶系、立方晶系間の相転移を伴うジルコニアの相転移は、課題と機会の両方をもたらす。これらの相転移は、体積変化によるクラックの原因となる可能性があるが、ガンビルのアプローチは、この相転移を戦略的に制御して材料の耐久性と強度を向上させることで、この負債を資産に変えた。この革新的なアプローチは、ジルコニア・セラミックスの応用範囲を広げただけでなく、材料科学研究の新たな基準を打ち立てた。

長年にわたり、研究者たちはガンヴィルの基礎研究を基に、これらの相転移を操作する洗練された方法を開発してきた。ジルコニア・セラミックスの機械的特性を最適化するために、熱処理、安定剤によるドーピング、高度な焼結プロセスなどの技術が採用されてきた。これらの進歩は、航空宇宙部品、医療用インプラント、最先端エレクトロニクスなどの高応力環境におけるこの材料の使用に道を開いた。

ジルコニア・セラミックスの活発な研究は、以前には想像もできなかったような新しい用途の開発にもつながっている。例えば、この材料の生体適合性と機械的強度は、歯科および整形外科用インプラントの理想的な候補となっている。さらに、その熱安定性と耐腐食性は、化学とエネルギーの分野に新たな道を開いた。

要約すると、ガンビルの先駆的なコンセプトによって触媒されたジルコニア・セラミックスの最新の研究と進歩は、この材料を構造用途の最前線に押し上げた。この継続的な技術革新は、ジルコニア・セラミックスが達成できることの限界を押し広げ続けており、将来的にはさらにエキサイティングな発展が約束されている。

ジルコニア粉末の調製法

物理的方法

ジルコニア粉末を調製する物理的方法には、主に以下が含まれます。機械的粉砕 および真空凍結乾燥.これらの技法は比較的簡単で費用効率が高いため、様々な産業用途でよく利用されている。しかし、欠点がないわけではない。

機械的粉砕に関連する最も重要な課題の一つは、以下の問題である。不均一な粒度分布.この不均一性は、最終製品にばらつきをもたらし、性能や信頼性に影響を及ぼす可能性があります。さらに、機械的粉砕のプロセスでは、以下のような汚染物質が混入する可能性があります。汚染物質 ジルコニア材料の純度と完全性を損なう可能性があります。

真空凍結乾燥は、材料の完全性を保つのに効果的ではあるが、限界もある。この方法は、後続の加工工程で問題となる可能性のある大きな凝集体の形成を防止するために使用されることが多い。その利点にもかかわらず、真空凍結乾燥は時間とエネルギーを要するプロセスである。であり、大規模生産には適さない。

要約すると、物理的方法は簡便で安価であるが、粒子径の均一性や汚染に関する問題を軽減するために慎重な検討が必要である。

化学的方法

ジルコニア粉末を調製するための化学的方法は、様々な用途における材料の性能にとって重要な高純度と制御された粒子径を達成する上で極めて重要である。これらの方法には、共沈法、水熱合成法、ゾル-ゲル処理法、高温噴霧熱分解法、化学気相成長法(CVD)などがあります。各手法には独自の利点と課題があり、ジルコニア・セラミックスの多様性に貢献しています。

共沈殿

共沈法では、溶液からジルコニアと他の金属酸化物を同時に沈殿させます。この方法は、特性を調整した複雑な酸化物材料を作るのに特に有用である。しかし、均一な粒子分布を確保し、凝集を避けるために、pH、温度、反応時間を正確に制御する必要があります。

水熱合成

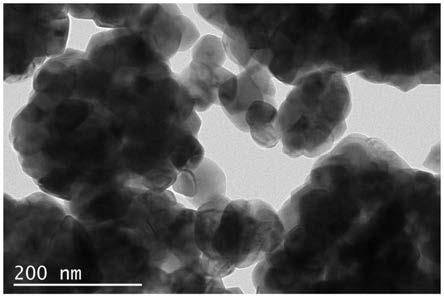

水熱合成は、ジルコニア粒子の形成を促進するために高圧高温の水を利用する。この技術は、高い結晶性と均一な形態を持つナノスケールのジルコニアを製造するのに有利である。主な制限は、高圧と高温に耐える特殊な装置が必要なことで、用途によってはコスト的に不利になる。

ゾル-ゲル処理

ゾル-ゲル処理では、コロイド懸濁液(ゾル)をゲルに変換し、これを乾燥・焼成してジルコニア粒子を形成する。この方法では、粒子径と形態を正確に制御できるため、高純度の超微粒子ジルコニア粉末を作るのに理想的である。しかし、工程に時間がかかり、有機成分が残留する可能性があることが欠点となります。

高温スプレー熱分解

高温噴霧熱分解では、前駆体溶液を高温ゾーンに噴霧し、急速な熱分解を経てジルコニア粒子を形成する。この技術は、狭い粒度分布と高純度の粒子を製造できることで知られている。主な制限は、装置の複雑さとプロセスに必要なエネルギー消費が大きいことである。

化学気相成長法(CVD)

化学気相成長法では、前駆体ガスを反応させて基板上にジルコニア粒子を形成します。この方法は、非常に純度が高く、厚みが制御された薄膜やコーティングを作るのに特に有効です。しかし、装置と運用コストが高く、その普及には限界がある。

これらの化学的手法を総称すると、ジルコニア粉末の合成のための強固なツールキットとなり、それぞれが純度、粒子径、形態などの点で特定のニーズに対応している。その限界にもかかわらず、これらの技術は、多様な産業における高性能ジルコニア・セラミックスの需要に後押しされ、進歩を続けている。

成形と焼結プロセス

成形技術

ジルコニア・セラミックスの成形には、それぞれ特定の用途や課題に合わせて調整された、いくつかの高度な技術が必要です。これらの技術には、ドライプレス、静水圧プレス、熱間ダイカスト、スリップ射出成形、テープキャスティングなどがあります。各手法には独自の利点と制限があり、さまざまな生産シナリオに適しています。

ドライプレス は、ジルコニア粉末を金型内で高圧圧縮する一般的な手法です。この方法はシンプルで効率的であるため、単純な形状の大量生産に適しています。しかし、密度が不均一になる可能性があり、欠陥を避けるためにプレス・パラメーターを慎重に制御する必要があります。

静水圧プレス は、ジルコニア粉末にあらゆる方向から均等な圧力を加え、均一な密度と形状を確保します。この技術は複雑な形状に最適で、内部応力を最小限に抑えた高品質の部品を製造することができます。主な課題は、装置の複雑さとコストにあります。

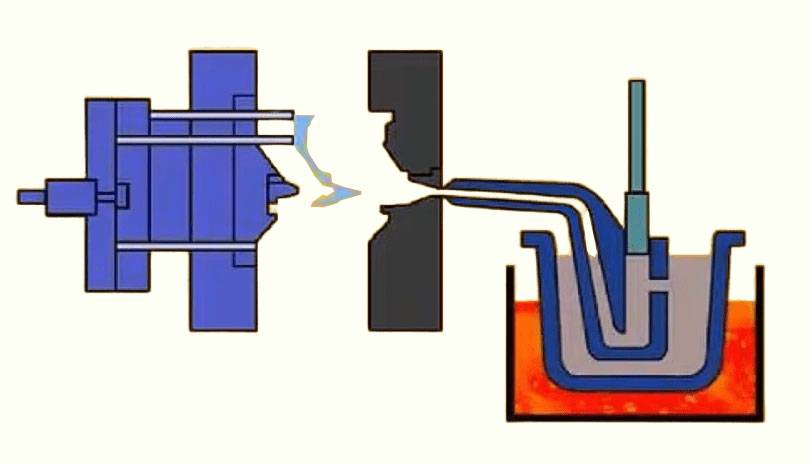

熱間ダイカスト は、高温で溶融したジルコニアを金型に注入して複雑な形状を作るために使用されます。この方法では、詳細で精密な部品を製造することができますが、精密な温度制御が必要で、エネルギーを大量に消費します。

スリップ・インジェクション成形 は、ジルコニア粉末を液体媒体と混合してスラリーを形成し、これを金型に注入する方法である。この技法は薄肉で複雑な形状の製造に特に有効です。しかし、スラリーの粘度やクラックを防ぐための乾燥条件を注意深く管理する必要があります。

テープ鋳造ジルコニア粉末のスラリーを薄く延ばし、乾燥させて柔軟なテープを形成する方法である。この技術は、多層セラミックや電子部品の製造に広く使用されている。主な課題は、均一な厚みを達成し、乾燥工程中の欠陥を避けることである。

これらの各成形技術は、ジルコニア・セラミックスの製造において重要な役割を果たしており、この材料の汎用性と幅広い用途に貢献しています。

焼結法

焼結技術は、ジルコニア粉末を高密度で機械的に堅牢なセラミック部品に変えるために極めて重要です。主な方法には以下が含まれます。従来の焼結,ホットプレス焼結,熱間静水圧プレス焼結およびマイクロ波焼結.それぞれの技術は、特定の用途に合わせた明確な利点を提供します。

従来の焼結 は最も簡単な方法で、外圧をかけずに圧縮された粉末を適切な温度まで加熱する。この技法は箱型炉や管状炉で実施できるが、安全性と最適な結果を確保するために制御された雰囲気が必要である。単純ではあるが、従来の焼結では最高密度と均一な特性が得られない場合がある。

ホットプレス焼結 および熱間静水圧プレス焼結 は、焼結プロセス中に圧力を加えることで、最終製品の密度と均質性を大幅に向上させます。熱間プレスは一軸方向に圧力を加えるのに対し、熱間等方圧プレスはガスを用いてあらゆる方向から均一に圧力を加える。これらの方法は、理論密度に近い密度を達成し、気孔率を最小限に抑えるのに特に有益です。

マイクロ波焼結 は、より革新的なアプローチで、マイクロ波エネルギーを利用して材料を内部加熱します。この方法は、従来の技法に比べ、焼結時間を短縮し、エネルギー消費量を削減する可能性があります。しかしながら、マイクロ波加熱に敏感な特定の条件と材料を必要とします。

焼結方法の選択は、最終製品の望ましい特性、特定の用途、生産工程の制約に依存します。各手法にはそれぞれ利点と課題があり、用途に最も適した方法を注意深く選択することが不可欠です。

| 焼結方法 | 利点 | 課題 |

|---|---|---|

| 従来の焼結 | シンプルで広く適用可能 | 最高密度が得られない場合があり、制御された雰囲気が必要 |

| ホットプレス焼結 | 高密度、均一な特性 | 特殊な装置を必要とし、コスト高になりやすい |

| 熱間静水圧プレス焼結法 | 理論密度に近く、優れた均質性 | 複雑で高価、ガス圧の精密制御が必要 |

| マイクロ波焼結 | より速い焼結時間、潜在的なエネルギー節約 | マイクロ波加熱に敏感な材料、特定の条件が必要 |

これらの焼結方法とその意味を理解することは、ジルコニア・セラミックスで望ましい特性を達成し、様々な産業および商業用途での性能を確保するために不可欠です。

ジルコニアセラミックスの用途

産業および商業用途

ジルコニア・セラミックスは、多数の産業にわたって広範な用途を見出し、それぞれがそのユニークな特性を活用して性能と耐久性を高めています。領域では3Cエレクトロニクスジルコニア・セラミックスは、その高い硬度と耐摩耗性で珍重されており、携帯電話の筐体やカメラのレンズなど、精度と寿命が要求される部品に最適です。

また機械分野ジルコニアセラミックスは、その優れた熱安定性と耐腐食性により、過酷な環境にさらされる部品に使用されています。これには、強度と信頼性の両方が要求されるベアリング、シール、および切削工具が含まれます。

光通信産業光通信産業 ジルコニアは赤外スペクトルにおいて透明であるため、高速データ伝送を可能にする光ファイバーやレンズに使用することができます。さらに、その化学的不活性性により、これらの部品は相互作用する材料の影響を受けず、長期にわたって光学的透明性と性能を維持することができます。

化学化学および医療産業においてジルコニア・セラミックスは、その生体適合性と耐薬品性により採用されています。化学処理では、腐食性の流体を扱うバルブやポンプに使用され、医療用途では、その無毒性と人体組織とシームレスに統合する能力により、人工装具やインプラントに組み込まれています。

また自動車・航空分野 ジルコニア・セラミックスは、自動車や航空分野でも重要な役割を果たしています。自動車では、ターボチャージャーや排気システムなど、高い耐熱性と機械的強度を必要とするエンジン部品に使用されています。航空分野では、ジルコニア・セラミックスは、飛行中の極端な温度と圧力に耐えなければならないタービンブレードやその他の重要な部品に使用され、安全性と効率の両方を確保しています。

| 産業分野 | 用途例 | 利用される主な特性 |

|---|---|---|

| 3Cエレクトロニクス | 携帯電話の筐体、カメラレンズ | 高硬度、耐摩耗性 |

| 機械 | ベアリング、シール、切削工具 | 熱安定性、耐食性 |

| 光通信 | 光ファイバー、レンズ | 赤外線透過性、化学的不活性 |

| 化学・医療 | バルブ、ポンプ、補綴物、インプラント | 生体適合性、耐薬品性 |

| 自動車・航空 | ターボチャージャー、排気システム、タービンブレード | 耐熱性、機械的強度 |

これらの多様な用途は、ジルコニア・セラミックスの多様性と堅牢性を強調するものであり、ジルコニア・セラミックスを現代の産業および商業分野における重要な材料として位置づけています。

将来の発展

酸化ジルコニウム粉末の将来的な開発は、凝集を避け、優れた均一性を確保しながら、より高い純度、超微粒子サイズ、安定性の向上を達成する方向へと進化する予定です。この進歩は、単に既存の特性を改良するものではなく、新たな機能性を解き放ち、これまで未知の分野へと拡大することを目指した戦略的進歩である。

バイオメディカル分野での応用の可能性を考えてみよう。高純度の超微粒子ジルコニア粉末は、歯科用インプラントや整形外科用補綴物など、優れた機械的特性を持つ生体適合性インプラントの開発に役立つ可能性がある。凝集がないため、これらの材料は最小限の欠陥で複雑な形状に加工することができ、それによって全体的な性能と寿命が向上する。

| 開発側面 | 現状 | 将来の目標 | 潜在的用途 |

|---|---|---|---|

| 純度 | 中程度に高い | 高純度 | バイオメディカルインプラント、先端エレクトロニクス |

| 粒子径 | 微細 | 超微粒子 | 高解像度コーティング、精密機械加工 |

| 凝集 | 若干の凝集 | 凝集なし | 均一なセラミックボディ、欠陥のない部品 |

| 均一性 | 良好 | 良好 | 一貫した材料特性、信頼できる性能 |

| 安定性 | 安定 | 高い安定性 | 長期耐久性、環境要因への耐性 |

さらに、ジルコニア製品の製造が新たな機能や分野に拡大することで、エレクトロニクスから環境保護まで幅広い産業に革命をもたらす可能性がある。例えば、ジルコニア・セラミックスは、環境に優しい化学プロセスの触媒として機能するように設計され、有害な化学物質の必要性を減らし、エネルギー消費を削減することができる。

まとめると、酸化ジルコニア粉末開発の将来の軌跡は、比類のない純度、精度、および多様性を目指すダイナミックな旅となり、多様な分野にわたる無数の可能性を切り開くことになる。

関連製品

- エンジニアリング先進ファインセラミックス用精密加工イットリア安定化ジルコニアセラミックプレート

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- エンジニアリング先進ファインセラミックス用精密加工イットリウム安定化ジルコニアセラミックロッド

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス