マグネトロンスパッタリングターゲット入門

核心部品と重要性

マグネトロンスパッタリングターゲットは、生成される薄膜の品質と特性にとって欠くことのできないものである。これらのターゲットは、表面改質プロセスや薄膜蒸着プロセスに直接影響を与えるため、様々な産業用途において重要なコンポーネントとなっている。これらのターゲットの有効性は、その材料組成だけでなく、サイズ、平坦度、純度、密度などの物理的特性にも関係する。

例えば、純度の高いターゲットはコンタミネーションを最小限に抑え、蒸着膜の完全性を維持するために極めて重要である。同様に、ターゲット材料の密度は膜の均一性と品質に影響する。適切な粒径と均一な化学組成を持つターゲットは、スパッタリング効率を高め、膜性能の向上につながる。

さらに、ターゲットはスパッタリングプロセス中の高温と粒子衝撃に耐える必要があるため、ターゲットの熱安定性と耐食性は極めて重要である。これらの特性は、ターゲットが長期間にわたって機能し続けることを保証し、薄膜蒸着システムの全体的な信頼性と寿命に貢献する。

まとめると、マグネトロンスパッタリングターゲットの選択と準備は、表面改質および薄膜蒸着プロセスの成功を決定する上で極めて重要であり、エレクトロニクスから半導体まで、またそれ以外の幅広い産業に影響を与えます。

主な要件

最適な性能を確保するために、マグネトロンスパッタリングターゲットは、一連の厳しい基準に準拠する必要があります。これらの要件は単なる技術仕様ではなく、製造される薄膜の有効性と品質を決定する上で極めて重要です。

第一に サイズ が重要な役割を果たす。ターゲットの寸法は、特定のスパッタリングチャンバーに適合するように注意深く選択されなければならず、スペースの効率的な利用と基板との最適なアライメントを確保しなければならない。

次に 平坦度 が不可欠である。ターゲット表面が完全に平らであれば、アーク放電のリスクを最小限に抑え、均一なスパッタリングが保証される。

純度 はもう一つの礎石である。高純度のターゲットは、膜の特性に悪影響を及ぼす不純物の混入を最小限に抑える。一般的に要求される純度レベルは、用途に応じて99.9%から99.999%の範囲である。

不純物の 不純物含有量 は細心の注意を払って管理されなければならない。微量の不純物でもフィルムに欠陥が生じ、導電性、透明性、その他の重要な特性に影響を及ぼす可能性があります。

密度 も重要な要素である。ターゲット材が緻密であれば、粒子の移動がよくなり、スパッタリング効率が高くなるため、より均一で緻密な膜が得られる。

最後に 粒径 は重要である。粒度の細かいターゲットは欠陥の少ない滑らかな膜を作る傾向があるが、粒度の粗いターゲットは表面が粗くなる可能性がある。理想的なグレインサイズは、望まれるフィルム特性によって異なります。

こ れ ら の 要 件 を 総 合 す る こ と で 、 タ ー ゲ ッ ト 材 料 が ス パ ッ タ リ ン グ プ ロ セ ス の 特 定 ニ ー ズ に 最 適 化 さ れ 、高 品 質 で 信 頼 性 の 高 い 薄 膜 が 得 ら れ る 。

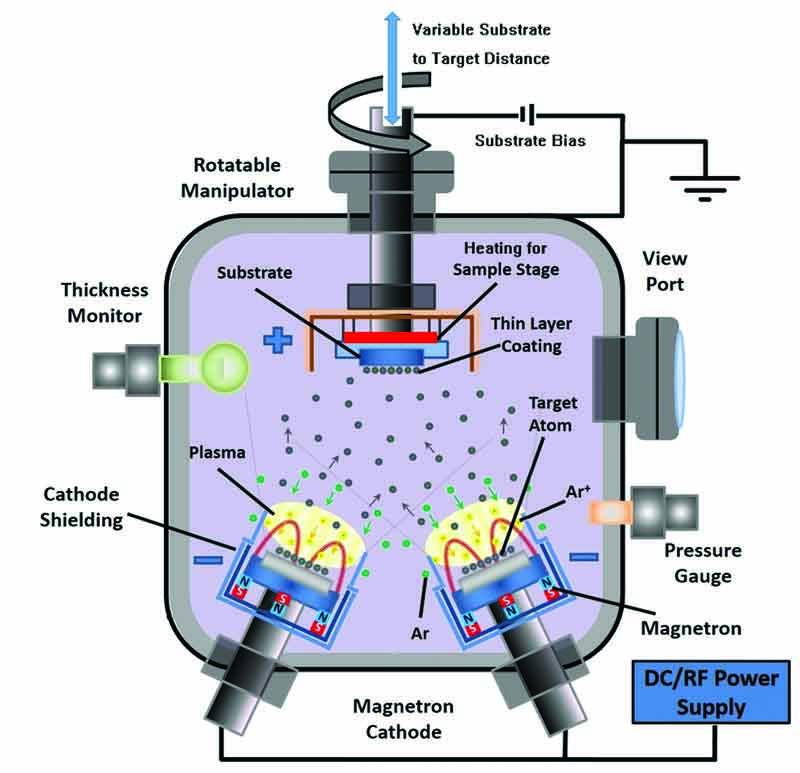

マグネトロンスパッタリングの原理

電子とイオンのダイナミクス

マグネトロンスパッタリングでは、電界と磁界の影響下における電子とイオンの相互作用がプロセスにおいて極めて重要な役割を果たします。この相互作用は、スパッタされた原子や分子を生成する原動力となり、その後、合体して基板上に薄膜を形成する。これらの荷電粒子の動力学は、スパッタリングチャンバー内の力の相互作用によって支配され、電場が電子とイオンを加速し、磁場がその軌道を誘導する。

電界は通常、ターゲットと基板間の電圧差によって発生し、電子とイオンに運動エネルギーを与える。このエネルギーは、スパッタリングプロセスの開始にとって極めて重要である。電子がチャンバー内でガス原子と衝突すると、これらの原子が電離し、正イオンを豊富に含むプラズマが生成される。これらのイオンは負に帯電したターゲットに引き寄せられ、そこでターゲット材料と衝突し、運動量移動として知られるプロセスを通じて原子や分子を放出する。

磁場は多くの場合、ターゲットの周囲に円形または渦巻き状に構成され、電子をターゲット表面付近に閉じ込める役割を果たす。この閉じ込めにより、電子-ガス原子衝突の確率が高まり、イオン化率とスパッタリングプロセス全体の効率が向上する。磁力線はガイドの役割を果たし、電子がサイクロイド状の経路をたどるようにすることで、ガス原子との相互作用を最大化し、プラズマ放電を持続させる。

スパッタされた原子や分子は、ターゲットから放出された後、プラズマ中を移動して基板上に堆積し、薄膜を形成する。この薄膜の均一性と品質は、電界と磁界、ガス圧力とターゲット温度の精密な制御によって大きく左右される。これらのパラメーターの変動は、成膜速度、膜厚、構造的完全性の違いにつながり、マグネトロンスパッタリングプロセスにおける電子とイオンのダイナミクスの重要な役割を浮き彫りにしている。

スパッタリングの種類

マグネトロンスパッタリングは多用途の技術であり、それぞれ特定の用途に合わせて調整され、明確な利点がある。主な種類は以下の通りである。 DCダイオードスパッタリング および RFスパッタリング .

DCダイオードスパッタリング

この方法では、500~1000ボルトの直流電圧を印加して、ターゲットと基板の間に低圧アルゴンプラズマを点火する。電界によって加速された正アルゴンイオンがターゲットに衝突し、原子を放出させ、その後薄膜として基板上に堆積させる。しかし、非導電体では対向電界が形成され、スパッタリングプロセスが停止するため、この技術は導電性材料に限定される。さらに、スパッタリング速度が低いことが大きな欠点であり、形成されるアルゴンイオンはわずかであるため、効率が制限される。

RFスパッタリング

高周波(RF)スパッタリングは、導電性材料と非導電性材料の両方に適用可能である。RF電源を使用することで、ターゲットの電気特性に関係なくスパッタリングすることができる。この方法は、さまざまな電子・光学用途で重要な絶縁材料の成膜に特に有効である。RF場は、両方のタイプの材料を効果的にスパッタできるプラズマの生成を可能にし、スパッタリング技術の範囲を広げる。

どちらの方法も、不活性ガス(通常はアルゴン)で満たされた真空チャンバー内で、ターゲット材料に高エネルギー粒子を衝突させ、基板上に堆積させる。スパッタリングプロセスでは、中性原子だけでなく、二次電子、イオン、クラスターも生成され、成膜プロセスの複雑さと豊かさに寄与している。スパッタされた原子のエネルギー分布は、表面結合エネルギーの半分でピークを示し、高エネルギーに向かって徐々に低下するため、幅広いスペクトルの堆積粒子が得られる。

これらのスパッタリング技術は、表面物理学と薄膜技術に不可欠であり、半導体製造からソーラーパネル・コーティングに至るまで、さまざまな用途向けに高品質の薄膜を製造する信頼性の高い手段を提供している。

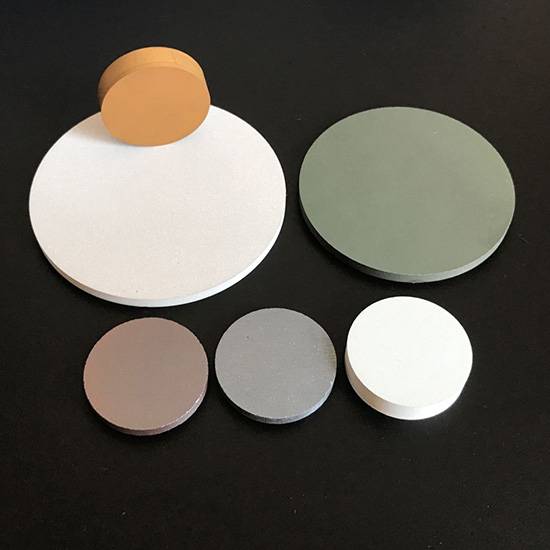

マグネトロンスパッタリングターゲットの分類

金属ターゲット

純金属やその合金から作られる金属ターゲットは、エレクトロニクスや半導体の分野で極めて重要な役割を果たしている。その広範な用途は、卓越した導電性と高純度レベルによるところが大きい。これらのターゲットはマグネトロンスパッタリングプロセスにおいて不可欠なコンポーネントであり、薄膜成膜のための主要な材料源として機能する。

金属ターゲットの導電性は、スパッタリングプロセスの効率に直接影響するため、最も重要である。銅、アルミニウム、金などの金属は、その優れた電気的特性から一般的に使用されている。これらの材料は、スパッタされた粒子の生成に不可欠な電子とイオンのスムーズな流れを促進する。

さらに、金属ターゲットの純度は、蒸着膜の品質と一貫性を保証する重要な要素である。高純度の金属は、薄膜の欠陥につながる不純物の存在を最小限に抑えます。これは、微量の汚染物質でもデバイスの性能を低下させる半導体製造において特に重要です。

要約すると、金属ターゲットはエレクトロニクスおよび半導体産業において不可欠であり、高品質の薄膜蒸着に不可欠な導電性と純度の組み合わせを提供します。そのユニークな特性は、高度な電子部品やデバイスの製造における礎となっています。

セラミックターゲット

セラミックターゲットは、特に優れた絶縁性と耐摩耗性を必要とする用途において、マグネトロンスパッタリングの領域で極めて重要です。これらのターゲットは、光学および保護コーティングの成膜に不可欠であり、その独自の特性が最終製品の品質と耐久性に重要な役割を果たします。

酸化物、窒化物、炭化物などのセラミック材料は、固有の絶縁特性により、金属よりも明確な利点を提供します。この絶縁性は、電気的短絡を防ぎ、蒸着膜の完全性を確保する上で極めて重要です。さらに、セラミックの高い耐摩耗性により、ターゲットは長期間にわたって効果を維持し、交換やメンテナンスの頻度を減らすことができます。

セラミックターゲットの使用は、熱安定性と耐腐食性が最も重要な環境において特に有利です。これらの特性により、セラミックターゲットは高温や粒子衝撃などのスパッタリングプロセスの過酷な条件に耐えることができます。この堅牢性により、一貫した性能と寿命が保証されるため、セラミックターゲットは光学や保護コーティングなどの要求の厳しい用途に理想的な選択肢となります。

さらに、セラミックターゲットの化学組成と結晶構造は、スパッタリング効率と膜性能を高めるために綿密に制御されている。これらの特性の均一性は、精密な光学特性や保護特性を必要とする用途に不可欠な、高品質で均一な膜を実現するための鍵となります。

要約すると、セラミックターゲットは、絶縁性、耐摩耗性、熱安定性、耐食性に優れているため、マグネトロンスパッタリングに不可欠な材料です。これらの特性により、光学および保護コーティングなど、成膜の品質と耐久性が重要な用途に最適です。

化合物および半導体ターゲット

化合物および半導体ターゲットは、特に酸化膜、窒化膜、炭化膜の成膜など、特殊な用途向けに綿密に設計されています。これらのターゲットは、膜の組成と特性を正確に制御することが最も重要である先端材料科学の厳しい要件を満たすように設計されています。

特定用途向け

-

酸化膜:酸化膜用ターゲットは、通常、酸化アルミニウム(Al₂O₃)または二酸化チタン(TiO₂)のような材料で構成されています。これらの化合物は、高い誘電率と優れた光学特性を持つ膜を製造する能力のために選択されます。これらのターゲットの純度と結晶構造は、フィルムの透明性と絶縁性に直接影響するため、非常に重要です。

-

窒化物フィルム:窒化膜には、窒化ケイ素(Si₃N₄)や窒化チタン(TiN)などの材料から作られたターゲットが使用される。これらの化合物は硬度と熱安定性で有名で、保護膜や高温用途に最適です。これらのターゲットの密度と化学的均一性は、一貫した機械的特性を持つ膜を得るために不可欠です。

-

カーバイド膜:炭化タングステン(WC)や炭化チタン(TiC)などの炭化物ターゲットは、極めて高い耐摩耗性と高い熱伝導性が要求される用途に使用されます。これらのターゲットは、優れた硬度と熱特性を持つ膜の成膜を確実にするため、高密度で不純物の含有量を最小限に抑える必要があります。

主な性能要因

- 純度と密度:化合物や半導体のターゲットにとって、高純度と高密度は譲れない条件です。不純物はコンタミネーションの原因となり膜質を劣化させ、密度が低いと蒸着が不均一になります。

- 化学組成と結晶構造:化学組成の均一性と適切な結晶構造は、スパッタリング効率を最適化し、フィルムの性能を高めるために不可欠である。これらの要因にばらつきがあると、フィルム特性のばらつきにつながる。

- 熱安定性と耐食性:これらのターゲットが使用される過酷な環境を考えると、堅牢な熱安定性と耐腐食性を示す必要があります。これにより、高温や粒子衝撃の条件下での長寿命と信頼性が確保される。

これらの要素に細心の注意を払うことで、化合物および半導体ターゲットは、様々な技術の進歩に不可欠な高性能フィルムの製造を可能にします。

要求性能

純度と密度

高純度および高密度は、マグネトロンスパッタリングターゲットにとって不可欠な特性であり、高品質薄膜の製造において極めて重要な役割を果たす。ターゲット材料の純度は、欠陥や不整合の原因となる薄膜内の汚染の可能性に直接影響する。例えば、微量の不純物であっても、フィルムの特性に局所的なばらつきを生じさせ、全体的な性能や信頼性に影響を及ぼす可能性がある。

一方、密度が高ければ、ターゲット材料がコンパクトになり、成膜プロセスで不純物が入り込む経路となる空隙がなくなります。高密度のターゲット材料は、より均一なスパッタリングを可能にし、均一性と機械的特性が向上した膜をもたらす。この均一性は、半導体産業のように膜厚や組成を正確に制御する必要がある用途では極めて重要である。

まとめると、マグネトロンスパッタリングターゲットにおける高純度および高密度の追求は、単に理想的なものではなく、現代の薄膜用途で求められる厳しい品質基準を達成するために必要なものである。

化学組成と結晶構造

マグネトロンスパッタリングターゲットの化学組成の均一性は、スパッタリングプロセスの効率と得られる薄膜の性能を決定する上で極めて重要な役割を果たす。化学組成が均一であれば、放出される粒子が均質なものとなり、基板上への材料の堆積がより均一になります。この均一性は、導電率や反射率など、膜の特性の正確さが最も重要な用途にとって極めて重要です。

化学組成に加えて、ターゲット材料の結晶構造も同様に重要である。結晶格子内の原子の配列は、スパッタリング中の原子の外れやすさに影響する。一般に、整然とした欠陥のない結晶構造を持つターゲットは、原子を放出するのに必要なエネルギーが材料全体に均等に分散されるため、スパッタリング特性が向上する。その結果、スパッタされた原子の収率が高くなり、基板への材料の移動がより効率的になる。

| 側面 | 重要性 |

|---|---|

| 化学組成 | 射出された粒子の均一性を確保し、均一な成膜を導く。 |

| 結晶構造 | 原子放出のしやすさに影響し、スパッタリング効率や膜質に影響を与える。 |

さらに、化学組成と結晶構造の相互作用は、ターゲットの熱的・機械的特性に影響を与える。例えば、特定の結晶構造は熱安定性に優れ、ターゲットがスパッタリングプロセスで典型的な高温と粒子衝撃に耐えることができる。このような二重の配慮により、ターゲットはスパッタリング中に良好な性能を発揮するだけでなく、繰り返し使用されてもその完全性を維持することができる。

化学組成と結晶構造の両方を最適化することで、メーカーは全体的なスパッタリング効率と得られる膜の性能を向上させることができ、マグネトロンスパッタリングターゲットの設計と選択においてこれらの要素が非常に重要になる。

熱安定性と耐食性

熱安定性と耐食性は、マグネトロンスパッタリングターゲットにとって最も重要であり、特に高温と激しい粒子衝撃を特徴とする環境において重要である。こ れ ら の 条 件 は 、タ ー ゲ ッ ト が 十 分 に 保 護 さ れ な い 場 合 、材 料 の 著 し い 劣 化 に つ な が る 可 能 性 が あ る 。

ターゲットの寿命と有効性を確保するためには、いくつかの重要な要素を考慮しなければならない:

-

材料の選択:材料の選択は極めて重要である。金属、セラミック、コンパウンドはそれぞれ、熱安定性と耐食性を高めることができる独自の特性を備えています。例えば、セラミックスは優れた絶縁性と耐摩耗性で知られており、高い熱安定性を必要とする用途に最適です。

-

表面処理:高度な表面処理により、ターゲットの耐腐食性や耐熱劣化性をさらに高めることができる。保護層によるコーティングや表面化学の改良などの技術は、過酷な条件下でのターゲットの性能を大幅に向上させることができる。

-

加工技術:製造工程も重要な役割を果たします。精密工学と制御された加工条件により、優れた熱特性と腐食特性を持つターゲットが得られる。例えば、製造時に不純物や粒径を注意深く制御することで、より安定した耐性を持つ材料が得られる。

まとめると、マグネトロンスパッタリングターゲットが遭遇する過酷な条件に耐えうるようにするには、適切な材料選択、高度な表面処理、精密な加工技術を組み合わせることが不可欠であり、それによって性能を維持し、稼動寿命を延ばすことができる。

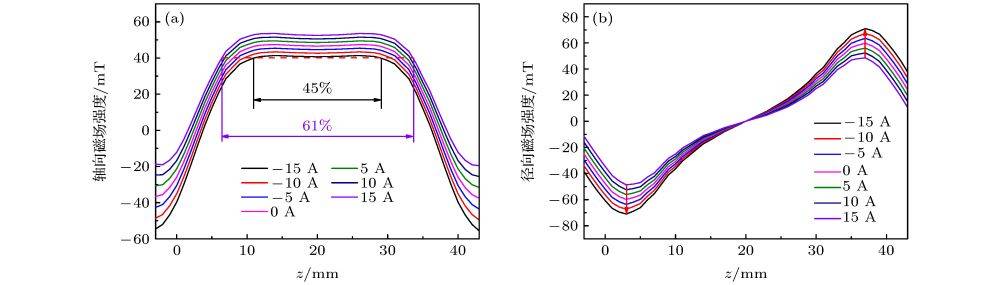

成膜速度に影響する要因

スパッタリング電圧、電流、電力

スパッタリング電圧、電流、電力は、薄膜の成膜速度を決定する上で極めて重要な役割を果たす。一般に、これらのパラメーターの値が高いほどスパッタリング効率が向上し、ターゲットから基板への材料の移動速度が速くなる。こ の 関 係 は 、半 導 体 や 光 学 コ ー テ ィ ン グ の 製 造 な ど 、高 ス ル ー プ ッ ト が不可欠な業界では特に、製造プロセスの最適化に不可欠である。

これらのパラメーターの影響をよりよく理解するために、以下の重要なポイントを考えてみましょう:

-

電圧:ターゲットに印加する電圧を上げると、作動ガスのイオン化が促進され、ターゲット表面に衝突するイオンの密度が高くなる。その結果、ターゲットから放出される原子の数が増え、成膜速度が向上する。

-

現在:高い電流レベルはプラズマ密度を高め、ターゲットに向かうイオンフラックスを増加させる。この強化されたボンバードメントにより、ターゲットからの材料除去がより効率的になり、成膜速度の向上に寄与する。

-

パワー:システムに供給される電力は電圧と電流の積であり、スパッタプロセスに投入されるエネルギーに直接影響する。電力レベルが高いほど、プラズマ放電を維持・強化するために必要なエネルギーを供給することができ、継続的かつ効率的なスパッタリング動作が保証される。

| パラメータ | スパッタリング効率への影響 |

|---|---|

| 電圧 | イオン化とイオン密度を高める |

| 電流 | プラズマ密度とイオンフラックスを高める |

| パワー | プラズマ放電を維持するためのエネルギーを供給 |

まとめると、スパッタリング電圧、電流、電力を注意深く調整することで、メーカーは成膜速度とスパッタリングプロセス全体の効率に大きな影響を与えることができる。この最適化は、安定した特性を持つ高品質の薄膜を実現するために極めて重要であり、マグネトロンスパッタリングターゲットの開発と応用において重要な分野となっている。

ガス圧力と温度

最適なガス圧力とターゲット温度は、膜質を損なうことなく最高の成膜速度を達成するために極めて重要である。これらのパラメータは単なる技術的な詳細ではなく、スパッタリングプロセスの効率と効果の根幹をなすものである。

スパッタリングチャンバー内のガス圧は二重の役割を果たす。第一に、スパッタ粒子の平均自由行程に影響し、ガス分子と衝突するまでの移動距離を決定する。第二に、ガス圧はスパッタ粒子のイオン化に影響し、これはその後の基板上への成膜に極めて重要である。一般に、ガス圧が高いほど平均自由行程が短くなるため、衝突の頻度が高くなり、成膜速度が低下する可能性がある。逆に圧力が低いと衝突が少なくなり、粒子の移動距離は長くなるが、散乱や不均一な成膜のリスクも高くなる。

ターゲット温度も同様に重要である。高い温度は、基板上でのスパッタ粒子の移動度を高め、膜の密着性と均一性を向上させる。しかし、過度の加熱は、ターゲット材料の熱劣化や蒸着膜の不要な相変化など、望ましくない影響を引き起こす可能性がある。したがって、最適な温度範囲を維持することは、これらの相反する要因のバランスをとるために不可欠である。

ガス圧と温度の相互作用を説明するために、以下のシナリオを考えてみよう:

| シナリオ | ガス圧力 | 目標温度 | 成果 |

|---|---|---|---|

| 低圧、低温 | 低圧 | 低い | 粒子移動度は高いが、散乱や不均一な析出のリスクがある。 |

| 高圧、低温 | 高圧 | 低い | 頻繁な衝突、平均自由行程の減少、成膜速度の低下の可能性。 |

| 低圧、高温 | 低圧 | 高い | フィルムの密着性と均一性が向上するが、熱劣化のリスクがある。 |

| 高圧・高温 | 高圧・高温 | 高い | 頻繁な衝突と粒子移動度の向上との間の妥協点であり、精密な制御が要求される。 |

要約すると、ガス圧力とターゲット温度のバランスは、マグネトロンスパッタリングにおいて繊細でありながら不可欠な側面である。このバランスを達成することで、最高の成膜速度だけでなく、成膜の品質と均一性が保証される。

関連製品

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- スパークプラズマ焼結炉 SPS炉

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート