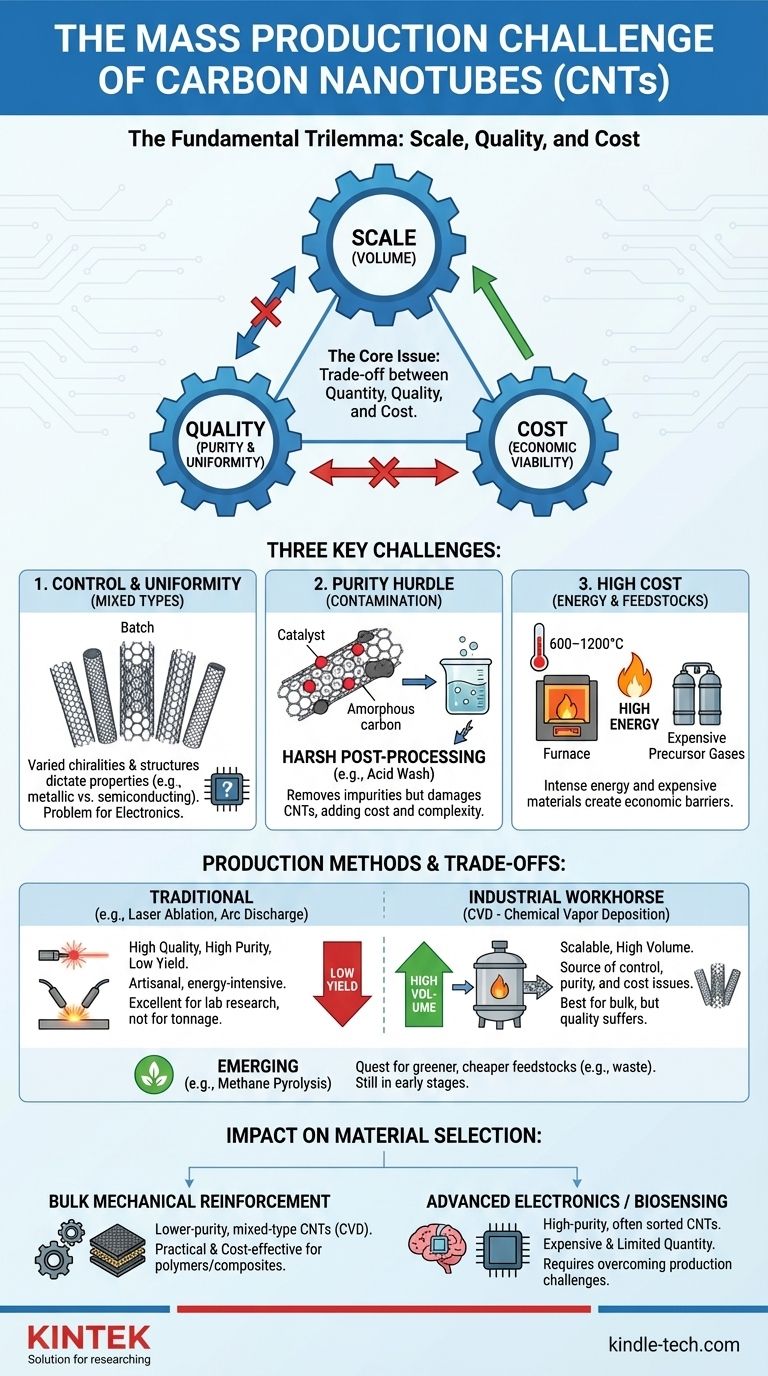

大量生産における根本的な課題は、大量に製造できないことではなく、産業規模かつ経済的に実行可能なコストで、それらのナノチューブの品質と均一性を制御することが困難である点です。化学気相成長法(CVD)などの手法は何トンもの材料を生産できますが、得られる生成物は不純物で汚染されたさまざまな種類のナノチューブの不均一な混合物であることが多く、ほとんどの高性能用途には適していません。

核心的な問題は、量、質、コストの間の永続的なトレードオフです。現在の大量生産技術は大量生産には優れていますが、構造制御と純度を犠牲にしており、製造業者にとって下流に大きな課題を生み出しています。

核心的な課題:スケール、品質、コストのトリレンマ

大量生産の難しさを理解するには、それを3つの部分からなる問題として捉える必要があります。高容量など、ある目標を達成すると、純度など別の目標が犠牲になることがよくあります。

制御と均一性の問題

現在の主流な手法、主に化学気相成長法(CVD)は、均一な製品を製造するのに苦労しています。このプロセスでは、直径、長さ、壁構造(単層か多層か)が異なるナノチューブの混合物が生成されます。

さらに重要なのは、さまざまなキラリティー(炭素原子の特定の配列)の混合物が生成されることです。キラリティーはナノチューブの電子特性を決定し、それが金属として振る舞うか半導体として振る舞うかを決定します。高度な電子機器にとって、この制御の欠如は決定的な問題となります。

純度の障壁:触媒の汚染

CVDプロセスは、ナノチューブが成長するナノ粒子金属触媒(鉄やニッケルなど)に依存しています。残念ながら、これらの触媒粒子は炭素に封入されたり、最終製品中に混入したままになったりすることがよくあります。

これらの金属不純物やアモルファスカーボンの不純物を除去するには、酸洗浄などの過酷な後処理工程が必要です。これらの精製プロセスは高価で複雑であるだけでなく、ナノチューブを損傷し、望ましい構造的完全性と特性を損なう可能性があります。

エネルギーと原料の高コスト

CVD反応器は高温(通常600〜1200°C)で動作し、炭素源として特定の炭化水素ガスの連続的な供給を必要とします。

エネルギー消費とこれらの前駆体材料のコストにより、プロセス全体が本質的に高価になり、真の低コスト大量生産への大きな経済的障壁となっています。

生産方法の概観

課題は、利用可能な生産技術の物理学と化学に根ざしています。各手法には独自の利点と制限があります。

従来の製法:高品質、低収量

レーザーアブレーションやアーク放電などの手法は、非常に高品質で高純度のカーボンナノチューブを生成できます。しかし、これらは非常にエネルギー集約的であり、小規模で運用されます。

これらを職人技的な方法と考えてください。これらは研究室での研究用に純粋なサンプルを作成するには優れていますが、トン単位で材料を生産するには単純に実行不可能です。

産業の主力:化学気相成長法(CVD)

CVDは、現在商業的なCNT生産において最もスケーラブルで広く使用されている方法です。このプロセスでは、炭素含有ガスを高温反応器に導入し、そこで触媒粒子上で分解され、ナノチューブが成長します。

CVDは量にとっては最良の選択肢ですが、現在、業界の限界を定義している制御、純度、コストの課題の根源でもあります。

新興ソリューション:よりグリーンな生産の探求

新しい研究は、CVDの限界を克服することに焦点を当てています。メタン熱分解(メタンを水素と固体炭素に分解する)や、溶融塩電解によるCO2回収を利用するなどの手法は、より安価な原料や廃棄物原料を使用することを目指しています。

これらの「グリーン」な手法は、生産コストと環境負荷の両方を削減することを期待していますが、まだ初期段階にあり、広範な産業規模への拡大の準備はできていません。

トレードオフの理解

CNTの使用に関する実用的な決定を下すには、その製造に内在する妥協を認識する必要があります。

高純度 対 高容量

純度と生産量の間には、直接的で避けられない対立があります。半導体や生物医学センサーに不可欠な最高純度のナノチューブは、最も少量で最も高いコストで製造されます。

逆に、複合材料やポリマーへの添加剤として使用されるバルクCNTは大量に生産されますが、純度が低く、構造が混在しています。その機能は主に機械的補強であり、均一性はそれほど重要ではありません。

後処理のボトルネック

多くの場合、CVD反応器からの「生」の生成物は使用できません。材料は、触媒を除去するための精製や、さまざまな種類のナノチューブを分離するための選別を含む、広範な後処理を受ける必要があります。

これらの追加工程はコストを大幅に増加させ、ナノチューブに欠陥を導入し、CNTの製造サプライチェーンへの円滑な統合を妨げる大きなボトルネックとなっています。

これが材料選択に与える影響

カーボンナノチューブ材料の選択は、その製造の現実に合わせる必要があります。

- 主な焦点がバルクの機械的補強である場合: スケーラブルなCVDからの低純度、混合タイプのCNTは、ポリマーや複合材料の強化のための実用的で費用対効果の高い選択肢です。

- 主な焦点が高度な電子機器やバイオセンシングである場合: これらの製造上の課題により、高価で供給量が限られることを認識した上で、高純度で、しばしば選別されたナノチューブを入手する必要があります。

これらの製造上の制約を理解することが、特定の目的にカーボンナノチューブを適用する真の可能性とコストを現実的に評価するための鍵となります。

要約表:

| 課題 | 主要な問題 | 生産への影響 |

|---|---|---|

| 制御と均一性 | キラリティー、直径、構造の混合 | 電子機器などの高性能用途での使用が制限される |

| 純度 | 触媒汚染(例:鉄、ニッケル) | コストのかかる、損傷を伴う後処理(酸洗浄)が必要 |

| コスト | 高いエネルギー消費と高価な原料 | 経済的に実行可能な産業規模への拡大の障壁 |

| 手法の限界 | CVDは量をスケールするが品質を犠牲にする。従来の手法はスケールが不足している | 量と質の間のトレードオフが続く |

あなたの用途に合ったカーボンナノチューブの調達に苦労していませんか? KINTEKは、お客様の研究および生産ニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。複合材料、電子機器、先端材料のいずれに取り組んでいる場合でも、私たちはCNTの均一性と純度の課題を理解しています。実験プロセスにおけるより良い制御と効率の達成に当社のソリューションがどのように役立つかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)