要するに、スパッタリングコーティングは、材料の極めて均一で高密度、かつ強固に結合した薄膜を表面に適用するために使用されます。この物理的成膜プロセスは、コーティングの厚さと組成に対して比類のない制御を提供し、半導体製造から高解像度の科学的イメージングに至るまでの分野で重要な技術となっています。

スパッタリングコーティングは、単にコーティングを適用できるという理由だけでなく、そのコーティングの品質が優れているという理由で他の方法よりも選ばれます。このプロセスはターゲットを物理的に衝突させることで安定したプラズマを生成し、他の技術では再現が難しい、比類のない均一性、密度、密着性を持つ膜をもたらします。

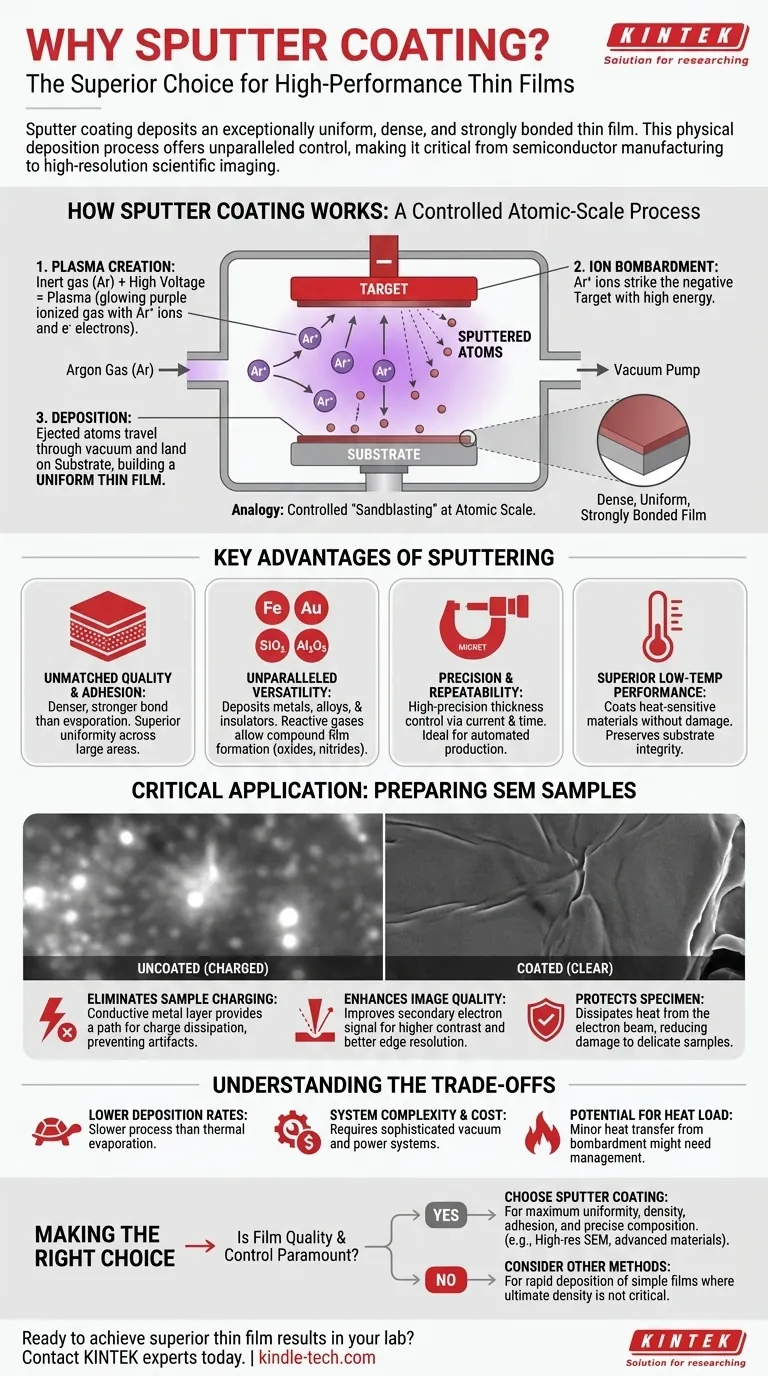

スパッタリングコーティングの仕組み:制御された衝突

スパッタリングコーティングは、真空中で動作する物理気相成長(PVD)の一種です。その基本原理は、原子スケールの「サンドブラスト」という高度に制御されたプロセスとして理解するのが最適です。このプロセスでは、個々の原子がソース材料から叩き出され、サンプル上に再堆積されます。

プラズマの生成

プロセスは、不活性ガス、通常はアルゴンを真空チャンバーに導入することから始まります。高電圧を印加すると、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオンと自由電子を含む光るイオン化ガスであるプラズマが生成されます。

ターゲットとイオンの衝突

目的のコーティング材料の塊、すなわちターゲットに負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、この負のターゲットに向かって強力に加速され、かなりのエネルギーをもってその表面に衝突します。

基板への堆積

この高エネルギーの衝突により、ターゲット材料から原子が物理的に叩き出され、すなわち「スパッタリング」されます。これらの叩き出された原子は真空チャンバーを通過し、コーティングされる物体の表面(基板)に到達し、徐々に薄く均一な膜を形成します。

スパッタリングプロセスの主な利点

スパッタリングコーティングの物理的な性質は、単純な熱蒸着などの他の方法と比較していくつかの明確な利点をもたらします。

比類のない膜の品質と密着性

スパッタリングされた原子は、蒸発した原子よりも高いエネルギーで基板に到達するため、より高密度で強固に結合した膜を形成します。安定したプラズマは、広い領域にわたって高い均一な堆積を保証し、これは一貫した性能にとって極めて重要です。

比類のない材料の多様性

スパッタリングは、金属、合金、さらには絶縁体を含む幅広い材料の堆積に使用できます。チャンバーに反応性ガス(酸素や窒素など)を導入することにより、純粋な金属ターゲットから酸化物や窒化物などの複合膜を形成することが可能です。

精度と再現性

スパッタリング膜の厚さは、ターゲットへの入力電流とコーティング時間に正比例します。この関係により、膜厚の精密な制御が可能となり、プロセスは高い再現性を持ち、自動化された連続生産に適しています。

優れた低温性能

高い熱を必要とする他の技術と比較して、スパッタリングコーティングは、はるかに低い基板温度で高密度な結晶性膜を生成できます。これにより、そうでなければ損傷する可能性のある熱に敏感な材料のコーティングに理想的です。

重要な応用例:SEMサンプルの作製

スパッタリングコーティングの最も一般的な用途の1つは、走査型電子顕微鏡(SEM)用の非導電性サンプルの作製です。SEMは電子ビームを使用して画像を生成しますが、スパッタリングが直接解決するいくつかの課題があります。

サンプルのチャージングの排除

非導電性サンプル(生物学的標本やセラミックスなど)は、電子ビームによって電気を帯電し、画像の歪みやアーティファクトを引き起こします。金や白金などの導電性金属の薄いスパッタリング層は、この電荷が逃げるための経路を提供します。

画質と解像度の向上

金属コーティングは、サンプル表面からの二次電子の放出を劇的に改善します。これらの電子はSEM検出器が画像を形成するために使用するものであり、より強力な信号は、より鮮明でコントラストの高い、より優れたエッジ解像度の画像をもたらします。

標本の保護

スパッタリングされた層は保護機能も果たします。それは熱をサンプルから逃がすのを助け、集束された電子ビームによる損傷を防ぎます。これは、ビームに敏感なデリケートな標本にとって特に重要です。

トレードオフの理解

スパッタリングコーティングは強力ですが、あらゆる状況で理想的な解決策ではありません。その主なトレードオフは、速度と複雑さに関連しています。

低い堆積速度

一般的に、スパッタリングコーティングは熱蒸着などの技術と比較して遅いプロセスです。材料の堆積速度が低いため、非常に厚い膜の処理時間が長くなる可能性があります。

システムの複雑さとコスト

スパッタリングシステムには、高度な真空チャンバー、高電圧電源、正確なガス流量コントローラーが必要です。これにより、装置は単純なコーティング方法よりも複雑で高価になります。

熱負荷の可能性

全体としては低温プロセスですが、原子の絶え間ない衝突により、基板にある程度の熱が伝達されることがあります。極度に温度に敏感な基板の場合、このわずかな熱負荷を管理する必要があるかもしれません。

アプリケーションに応じた適切な選択

適切なコーティング技術の選択は、最終的な目標に完全に依存します。スパッタリングは、膜の品質と制御が譲れない場合に優れています。

- 主な焦点が、高性能コーティングのための最大限の均一性、密度、密着性である場合: スパッタリングコーティングは優れた技術的選択肢です。

- 主な焦点が、高解像度SEMイメージングのための非導電性またはデリケートなサンプルの作製である場合: スパッタリングは、最適な結果を達成するための業界標準の方法です。

- 主な焦点が、正確な合金膜または複合膜の作製である場合: スパッタリングが提供する制御は、正しい組成を維持するために不可欠です。

- 主な焦点が、究極の密度が重要でない単純な金属膜の迅速な堆積である場合: 熱蒸着などのより単純な方法の方が費用対効果の高い解決策となる可能性があります。

結局のところ、スパッタリングコーティングは、薄膜の精度、品質、性能がそのアプリケーションの成功にとって最も重要である場合に選択されます。

要約表:

| 側面 | 主な利点 |

|---|---|

| 膜の品質 | 比類のない均一性、密度、強力な密着性 |

| 材料の多様性 | 金属、合金、絶縁体の堆積 |

| プロセス制御 | 高精度の膜厚と組成制御 |

| 主な応用例 | SEMイメージング用の非導電性サンプルの作製に不可欠 |

ラボで優れた薄膜の結果を達成する準備はできていますか?

KINTEKは、半導体製造、材料科学研究、SEMサンプル作製の正確な要求を満たすように設計された、高性能スパッタリングコーティング装置と消耗品の専門サプライヤーです。当社のソリューションは、お客様のアプリケーションが必要とする均一性、密着性、制御性を提供します。

当社の専門家チームに今すぐお問い合わせいただき、当社のスパッタリングコーティングシステムがお客様のラボの能力をどのように高め、研究を前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器