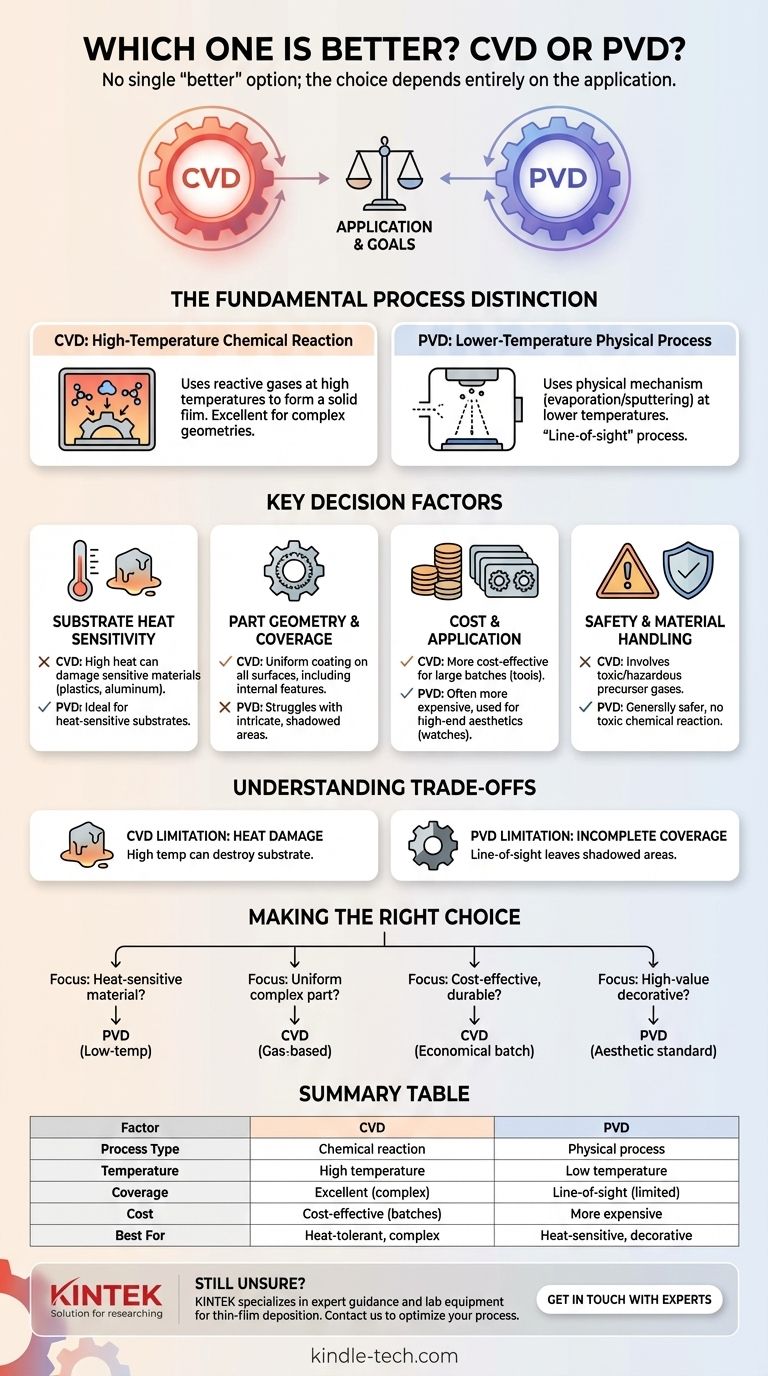

「より優れている」単一の選択肢はありません。化学気相成長法(CVD)と物理気相成長法(PVD)の選択は、完全にその用途に依存します。根本的な違いは、CVDがコーティングを作成するために高温の化学反応を利用するのに対し、PVDは低温の物理プロセスを利用する点です。この温度とプロセスのメカニクスの違いが、特定の基板と目的の結果に適した方法を決定します。

PVDとCVDの選択は、どちらのプロセスが全体的に優れているかということではなく、あなたの材料と目標と互換性があるかどうかということです。あなたの決定は主に、基板の耐熱性とコーティングする必要のある部品の複雑さによって左右されます。

根本的なプロセスの違い

情報に基づいた選択をするためには、まず各プロセスが基本的なレベルでどのように機能するかを理解する必要があります。これらは、全く異なる手段で、薄膜を堆積させるという同じ目標を達成します。

CVD:高温化学反応

化学気相成長法(CVD)は、前駆体ガスをチャンバーに導入することを含みます。これらのガスは加熱された基板の表面で反応し、固体薄膜を形成します。

CVDの重要な特徴は、化学反応を促進するために高温に依存していることです。このプロセスは、前駆体ガスが基板が露出している場所ならどこにでも流れることができるため、深い穴や複雑な内部表面に浸透できる均一なコーティングを作成するのに優れています。

PVD:低温物理プロセス

物理気相成長法(PVD)は、蒸発やスパッタリングなどの物理的なメカニズムを利用して、固体源材料を蒸気に変えます。この蒸気は真空を通過し、基板上に凝縮してコーティングを形成します。

CVDとは異なり、PVDは基板自体を加熱する必要がない低温プロセスです。これは「直線的(line-of-sight)」プロセスであり、コーティング材料が源から基板へ直線的に移動することを意味します。

主な決定要因:PVD対CVD

あなたの選択は、4つの重要な要因にかかっています。これらの基準に対してプロジェクトを分析することで、ほとんどの場合、正しい道筋が見えてくるでしょう。

要因1:基板の耐熱性

これはしばしば最も重要な要因です。CVDに必要な高温は、プラスチック、アルミニウム、特定の熱処理鋼などの多くの材料の特性を損傷したり変化させたりする可能性があります。

基板が高温に耐えられない場合、PVDがデフォルトであり、しばしば唯一の選択肢となります。

要因2:部品の形状とカバレッジ

CVDの反応性ガスを使用する方法は、複雑な内部形状や深く狭い穴を含むすべての表面に非常に均一なコーティングを提供することを可能にします。

PVDは直線的なプロセスであるため、複雑な内部の形状を効果的にコーティングするのに苦労します。複雑な形状の部品で完全なカバレッジが必要な場合、CVDには明確な利点があります。

要因3:コストと用途

一般的に、CVDの方が費用対効果の高いプロセスです。多くの部品をバッチプロセスで一度にコーティングできる能力は、工具やその他の部品の耐久性のあるコーティングの大量生産において効率的です。

PVDは、複雑な真空技術と部品取り扱いの要件のため、通常は**コストが高く**なります。これは、デザイナーウォッチ、ジュエリー、高級装飾仕上げなど、美観が重要なハイエンド製品のために予約されることがよくあります。

要因4:安全性と材料の取り扱い

CVDプロセスでは、有毒または危険な可能性のある前駆体材料が関与することが多く、特別な取り扱いと安全手順が必要になります。

一方、PVDは有毒な副産物との化学反応を伴わないため、プロセスは本質的に**より安全で管理が容易**です。

トレードオフの理解

どちらの技術にも限界がないわけではありません。これらのトレードオフを認識することは、高価な間違いを避けるために不可欠です。

CVDの限界:熱による損傷

CVDの主な欠点は、その高い動作温度です。それを不適切な材料に適用すると、部品の損傷または破壊につながり、広範囲の一般的な基板には全く適さなくなります。

PVDの限界:不完全なカバレッジ

PVDの直線的な性質が主な弱点です。複雑で高価な治具の回転なしには、不均一なコーティング厚さになったり、複雑な部品の「影になった」領域が完全にコーティングされなかったりする可能性があります。

コストと複雑性のバランス

PVDは高価ですが、そのコストは耐熱性材料をコーティングできる能力に見合っています。CVDは安価ですが、それはあなたの部品が激しい熱に耐えられる場合に限られます。コストは、基板の物理的な制限に直接結びついています。

用途に合わせた正しい選択をする

プロジェクトの目標に基づいて次の質問に答えることで、正しい決定にたどり着くでしょう。

- 主な焦点が耐熱性材料(プラスチック、アルミニウム、または焼き戻し合金など)のコーティングである場合: 低温動作のため、PVDが唯一実行可能な選択肢です。

- 主な焦点が、内部チャネルや深い穴を持つ複雑な部品に完全に均一なコーティングを達成することである場合: ガスベースのプロセスが完全なカバレッジを保証するため、CVDが優れた選択肢です。

- 主な焦点が、耐熱性材料(カーバイド工具など)の費用対効果の高い耐久性のあるコーティングである場合: CVDの方が経済的で効率的なソリューションです。

- 主な焦点が、高級製品に対する高価値の装飾仕上げである場合: PVDは、その高品質な美的結果において業界標準です。

これらの基本原則を理解することで、あなたの材料、形状、予算に完全に合致するプロセスに自信を持って選択できるようになります。

要約表:

| 要因 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | 化学反応 | 物理プロセス |

| 温度 | 高温 | 低温 |

| カバレッジ | 複雑な形状に対して優れている | 直線的(カバレッジに制限あり) |

| コスト | 大量バッチに対してより費用対効果が高い | より高価 |

| 最適用途 | 耐熱性材料、複雑な部品 | 耐熱性材料、装飾仕上げ |

まだプロジェクトに最適なコーティングプロセスがわからない場合

KINTEKでは、薄膜成膜に関する専門的なガイダンスと高品質なラボ機器の提供を専門としています。複雑な部品向けの均一なカバレッジを必要とするCVDであれ、感度の高い材料向けの低温の利点を必要とするPVDであれ、当社のチームがあらゆる最適なソリューションの選択をお手伝いします。

ラボ機器と消耗品に関するKINTEKの専門知識がコーティングプロセスを最適化し、結果を向上させる方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク