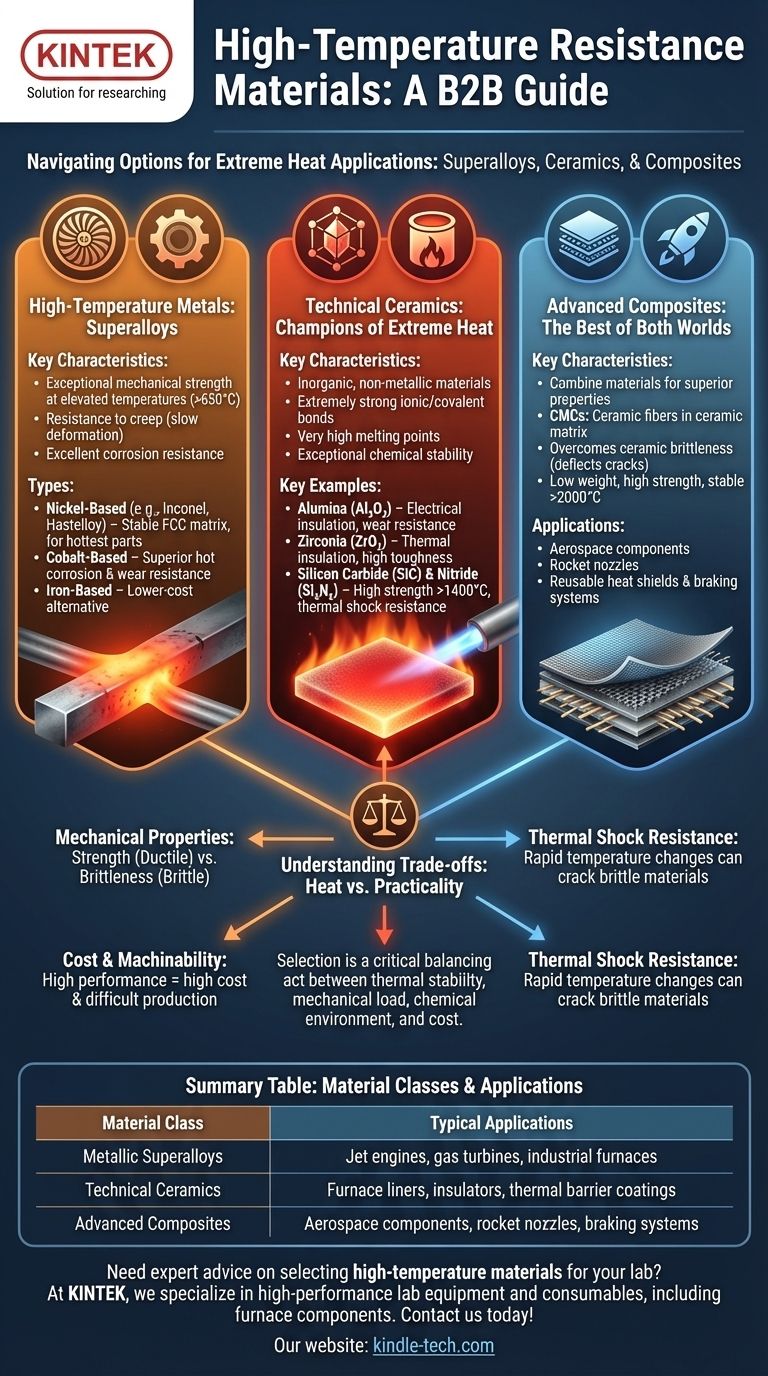

高温用途向けには、最も一般的な材料は金属超合金、工業用セラミックス、および先進複合材料です。これらの材料クラスは、従来の鋼やポリマーが機能しなくなるような温度でも、構造的完全性、機械的強度、および耐薬品性を維持するように特別に設計されています。

高温材料の選択は、融点のような単一の指標だけで決まるものではありません。熱安定性、機械的負荷、化学的環境、および製造コストの間の重要なバランス調整です。最適な選択は、常に用途の特定の要求によって決定されます。

高温金属:超合金

超合金は、650°C (1200°F) を超えるような高温でも、優れた機械的強度、クリープ抵抗(応力下でのゆっくりとした変形)、および耐食性を維持するように設計された金属合金です。

超合金を定義するものとは?

熱によって急速に軟化する標準的な金属とは異なり、超合金は非常に安定した結晶構造を持っています。これにより、融点に近い温度でもかなりの機械的応力下で確実に機能することができます。

ニッケル基超合金

これらは最も一般的なタイプで、インコネルやハステロイがよく知られた商標です。その高温強度は安定した面心立方格子構造から得られ、ジェットエンジンやガスタービンの最も高温になる部分に不可欠です。

コバルト基および鉄基超合金

コバルト基超合金は、優れた高温腐食耐性と耐摩耗性を提供し、産業用タービンによく使用されます。鉄基超合金は、要求がそれほど厳しくないが、ステンレス鋼以上の性能が必要な用途向けに、より低コストの代替品を提供します。

工業用セラミックス:極限の熱の王者

工業用セラミックス、またはエンジニアリングセラミックスは、極端な温度や耐薬品性を含む特定の機能要件のために加工された無機非金属材料です。

強力な原子結合の力

アルミナ、ジルコニア、炭化ケイ素などのセラミックスは、非常に強力なイオン結合および共有結合を持っています。これらの結合を破壊するには莫大なエネルギーが必要であり、これは金属の限界をはるかに超える非常に高い融点と優れた化学的安定性に直接つながります。

主な例と特性

- アルミナ (Al₂O₃):広く使用され、費用対効果の高いセラミックスで、高温での電気絶縁性と耐摩耗性で評価されています。

- ジルコニア (ZrO₂):優れた断熱性と、セラミックスとしては比較的高い破壊靭性を提供し、タービンブレードの遮熱コーティングによく使用されます。

- 炭化ケイ素 (SiC) & 窒化ケイ素 (Si₃N₄):これらは極限温度(1400°C以上)で非常に高い強度を維持し、優れた熱衝撃耐性を示します。炉の部品、ベアリング、自動車部品に使用されます。

先進複合材料:両方の長所

複合材料は、2つ以上の異なる材料を組み合わせて、優れた特性を持つ新しい材料を作り出します。高温用途向けには、セラミックマトリックス複合材料(CMC)と炭素-炭素複合材料が最先端です。

セラミックスの脆性を克服する

単一セラミックスの主な弱点はその脆性です。セラミックマトリックス複合材料(CMC)は、セラミック繊維(炭化ケイ素など)をセラミックマトリックス内に埋め込みます。この構造は亀裂を偏向させ、単一セラミックスでは達成できない靭性と損傷許容性を提供します。

航空宇宙の限界を押し広げる

炭素-炭素(C/C)やSiC-SiC複合材料のような材料は、軽量、高強度、2000°Cを超える温度での安定性を提供します。これらは、ロケットノズル、宇宙船の再利用可能な耐熱シールド、高性能ブレーキシステムなどの用途に不可欠です。

トレードオフの理解:熱と実用性

高温材料の選択には、複雑な一連の妥協点を乗り越える必要があります。理想的な「耐熱」材料は、その実用的な制約から独立して存在することはめったにありません。

機械的特性:強度 vs. 脆性

超合金は延性があり、破損する前に曲がるため、安全マージンを提供します。セラミックスは圧縮下では非常に強いですが、脆く、警告なしに引張または衝撃下で壊滅的に破損する可能性があります。

コストと加工性

高性能材料は高コストです。超合金や工業用セラミックスは製造コストが高く、加工が非常に困難であり、製造費用を大幅に増加させる特殊な工具とプロセスが必要です。

熱衝撃耐性

急激な温度変化は、脆性材料に内部応力を発生させ、亀裂を引き起こす可能性があります。窒化ケイ素のような一部のセラミックスは熱衝撃耐性を持つように設計されていますが、熱衝撃は多くのセラミック部品にとって主要な破損モードであり、延性のある超合金ではそれほど深刻な問題ではありません。

用途に合った適切な材料の選択

選択は、プロジェクトの運用上の要求の明確な階層によって導かれる必要があります。

- 機械的強度と延性が1200°C以下で最優先される場合:ニッケル基またはコバルト基超合金は、回転部品や構造部品の業界標準です。

- 極端な温度安定性(1400°C超)が最優先され、機械的応力が低い場合:アルミナやジルコニアのような工業用セラミックスは、絶縁体、炉内張り、化学るつぼに優れています。

- 高温強度と破壊靭性が最優先される場合:セラミックマトリックス複合材料(CMC)は、失敗が許されない最先端の航空宇宙用途において最有力候補です。

- 中程度の熱と耐食性に対して費用対効果が最優先される場合:高強度ステンレス鋼または鉄基超合金は、実用的な妥協点を提供します。

これらの材料クラスとそれらに内在するトレードオフを理解することが、高温設計を成功させる鍵となります。

要約表:

| 材料クラス | 主な特性 | 代表的な用途 |

|---|---|---|

| 金属超合金 | 高強度、クリープ抵抗、延性 | ジェットエンジン、ガスタービン、工業炉 |

| 工業用セラミックス | 極限耐熱性、化学的安定性、脆性 | 炉内張り、絶縁体、遮熱コーティング |

| 先進複合材料 | 高強度対重量比、熱安定性、靭性 | 航空宇宙部品、ロケットノズル、ブレーキシステム |

研究室の高温材料の選定について専門家のアドバイスが必要ですか?

KINTEKでは、先進セラミックスや超合金製の炉部品を含む高性能な研究室用機器と消耗品の提供を専門としています。当社の専門家が、お客様の研究室の効率と安全性を高めるための適切な材料選びをお手伝いします。

今すぐお問い合わせください。お客様の特定の高温用途要件についてご相談ください!

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 高温用途向け熱蒸着タングステン線

- カスタムPTFEテフロン部品メーカー F4 円錐フラスコ 三角フラスコ 50 100 250ml

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート