簡単な答えは、どちらかが普遍的に「優れている」わけではないということです。 空圧プレスと油圧プレスの選択は、アプリケーションの主な要件、つまり速度か力かによって完全に決まります。油圧プレスは高力を必要とするアプリケーションの決定的な選択肢であり、空圧プレスは高速で低負荷のタスクで優れています。

この決定は、物理学の基本的な原理に帰着します。油圧プレスは非圧縮性の液体を使用して、非常に大きく制御可能な力を発生させます。空圧プレスは圧縮可能な空気を使用して、高速で反復的な動作を実現します。

核心的な違い:流体 対 空気

使用する媒体(液体対気体)のこの単一の違いが、それぞれの長所と短所のすべての源となっています。

油圧プレス:非圧縮性流体のパワー

油圧プレスは、通常オイルである流体をシリンダーに送り込むことによって作動します。液体は非圧縮性であるため、流体に加えられた力は直接伝達され増幅され、プレスはしばしば数百トン単位で測定される巨大な力を発生させることができます。

このシステムは、非常に正確で再現性の高い圧力を提供します。述べたように、オペレーターはストローク全体にわたってラムの動き、圧力、位置を完全に制御できるため、精密作業に最適です。

強力な高圧洗浄機を想像してください。水の集中した非圧縮性の流れが、強力で集中的な衝撃を与えます。

空圧プレス:圧縮空気のスピード

空圧プレスは、圧縮空気を使用してピストンを駆動します。空気は気体であるため、非常に圧縮性があります。バルブが開くと、圧縮空気は急速にシリンダー内に膨張し、ラムを驚異的な速度で押し下げます。

しかし、この圧縮性のため、力は「より弾力的」で、それほど正確ではありません。プレスは高速で打撃を与えますが、油圧システムのようなきめ細かな制御や巨大な力発生能力はありません。

これは業務用送風機のようなものです。空気は作業を行うために信じられないほどの速さで移動しますが、高圧洗浄機のような強力な衝撃力はありません。

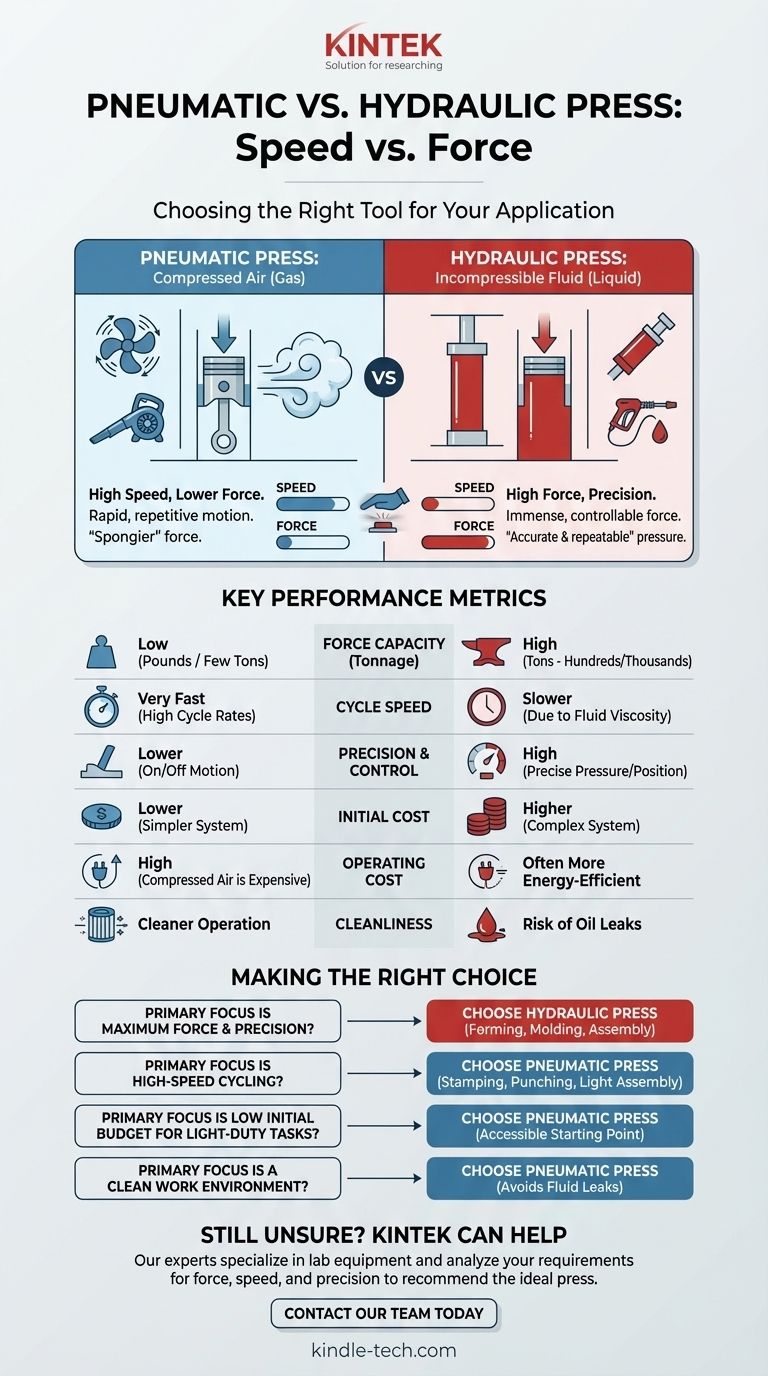

主要な性能指標の比較

この核心的な違いが、実際の性能にどのように影響するかを分析してみましょう。

力容量(トン数)

この点では油圧プレスが圧倒的な勝者です。 何百トン、あるいは何千トンもの力を発生するように設計でき、鍛造、成形、深絞り、破砕アプリケーションに不可欠です。

空圧プレスは、プラントの空気供給圧力(通常90〜100 PSI)によって制限されます。その力は通常ポンドまたは数トン単位で測定され、より軽い作業に適しています。

サイクル速度

空圧プレスの方が大幅に高速です。 圧縮空気の急速な膨張により、非常に高いサイクル速度が可能になり、1時間に数百または数千回のサイクルが必要なスタンピング、穴あけ、マーキング、軽組立などのアプリケーションに最適です。

油圧プレスは、粘性流体を汲み上げる必要があるため、本質的に遅くなります。一部の自動油圧システムは非常に効率的ですが、空圧プレスの純粋な速度には及びません。

精度と制御

油圧システムは優れた制御を提供します。 非圧縮性の流体により、ラムのストロークの任意の時点で力、速度、位置を正確に調整できます。これは、特定の圧力を印加して保持する必要があるアプリケーションにとって極めて重要です。

空圧プレスは「オール・オア・ナッシング」のツールです。ポイントAからポイントBへ素早く移動するのは得意ですが、正確に制御された負荷の下で保持するのは得意ではありません。

トレードオフとコストの理解

性能以外にも、各システムの運用上の現実は意思決定の重要な部分を占めます。

初期投資と複雑さ

空圧プレスは一般的にシンプルで、コンポーネントが少ないです。これにより、購入コストが安く、特に施設にすでに圧縮空気システムがある場合、設置が容易になります。

油圧プレスはより複雑で、油圧パワーユニット(HPU)、ポンプ、リザーバー、および高力に対応するためのより堅牢な構造が必要です。その結果、初期費用が高くなります。

運用コスト

これは見落とされがちな要素です。圧縮空気は、製造プラントで最も高価なユーティリティの1つであることがよくあります。空圧プレスによる継続的な需要は、長期的に高いエネルギーコストにつながる可能性があります。

油圧プレスは、ポンプを稼働させるために電力を消費しますが、ポンプは通常、負荷がかかっているときにのみ作動します。発生させる力に対して、同等の(ただしはるかに低い)力を達成しようとする空圧システムよりもエネルギー効率が高い場合があります。

メンテナンスと清浄度

空圧システムは比較的クリーンでメンテナンスが少なく、主にエアフィルターと潤滑剤の点検が必要です。

油圧システムは堅牢ですが、オイル漏れのリスクがあります。これらの漏れは安全上の危険(滑り)や清浄度の問題を引き起こす可能性があり、より注意深いメンテナンスが必要です。

アプリケーションに最適な選択をする

最終的な決定は、主な運用の目標によって導かれるべきです。

- 主な焦点が最大の力と精度である場合: 油圧プレスを選択してください。高トルクと再現性のある圧力制御を必要とする成形、モールド、組立作業にとって唯一の選択肢です。

- 主な焦点が高速サイクルである場合: 空圧プレスを選択してください。力よりも速度が重要な、高速スタンピング、穴あけ、軽組立に最適です。

- 軽作業で初期予算が低いことが主な焦点である場合: 空圧プレスを選択してください。そのシンプルさと低コストは、アクセスしやすい出発点となります。

- クリーンな作業環境が主な焦点である場合: 空圧プレスの方が一般的にクリーンな選択肢であり、油圧作動油の漏れのリスクを回避できます。

非圧縮性流体と圧縮性空気の根本的な違いを理解することで、特定の目的に合った適切なプレスを選択できるようになります。

要約表:

| 特徴 | 油圧プレス | 空圧プレス |

|---|---|---|

| 主な強み | 高力(トルク) | 高速(サイクル) |

| 力容量 | 大(トン) | 小(ポンド/数トン) |

| サイクル速度 | 遅い | 非常に速い |

| 制御と精度 | 高い(正確な圧力/速度) | 低い(オン/オフ動作) |

| 初期費用 | 高い | 低い |

| 運用コスト | 多くの場合、エネルギー効率が高い | 高い(圧縮空気は高価) |

| 清浄度 | オイル漏れのリスクあり | よりクリーンな動作 |

まだアプリケーションに最適なプレスがわからない場合

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。 当社の専門家が、力、速度、精度の特定の要件を分析し、ワークフローに最適なプレスを推奨します。

当社のチームに今すぐお問い合わせ、お客様のプロジェクトについてご相談いただき、適切なプレスが研究室の効率と結果をどのように向上させるかをご確認ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機