これまでで最も広く使用されているエンジニアリングセラミックは、アルミナとジルコニアであり、炭化ケイ素と窒化ケイ素も、より要求の厳しい用途で重要な役割を果たしています。これらの材料は、その優れた特性と比較的コスト効率の良さから、先端セラミックス産業の基盤を形成しており、エレクトロニクスや医療から航空宇宙や製造業に至るまでの分野で不可欠となっています。

セラミック材料の選択は、単一の「最良の」オプションを見つけることでは決してありません。それは、特定の材料の硬度、耐熱性、靭性の独自のプロファイルを、用途の譲れない要求に適合させる、精密なエンジニアリング上の決定です。

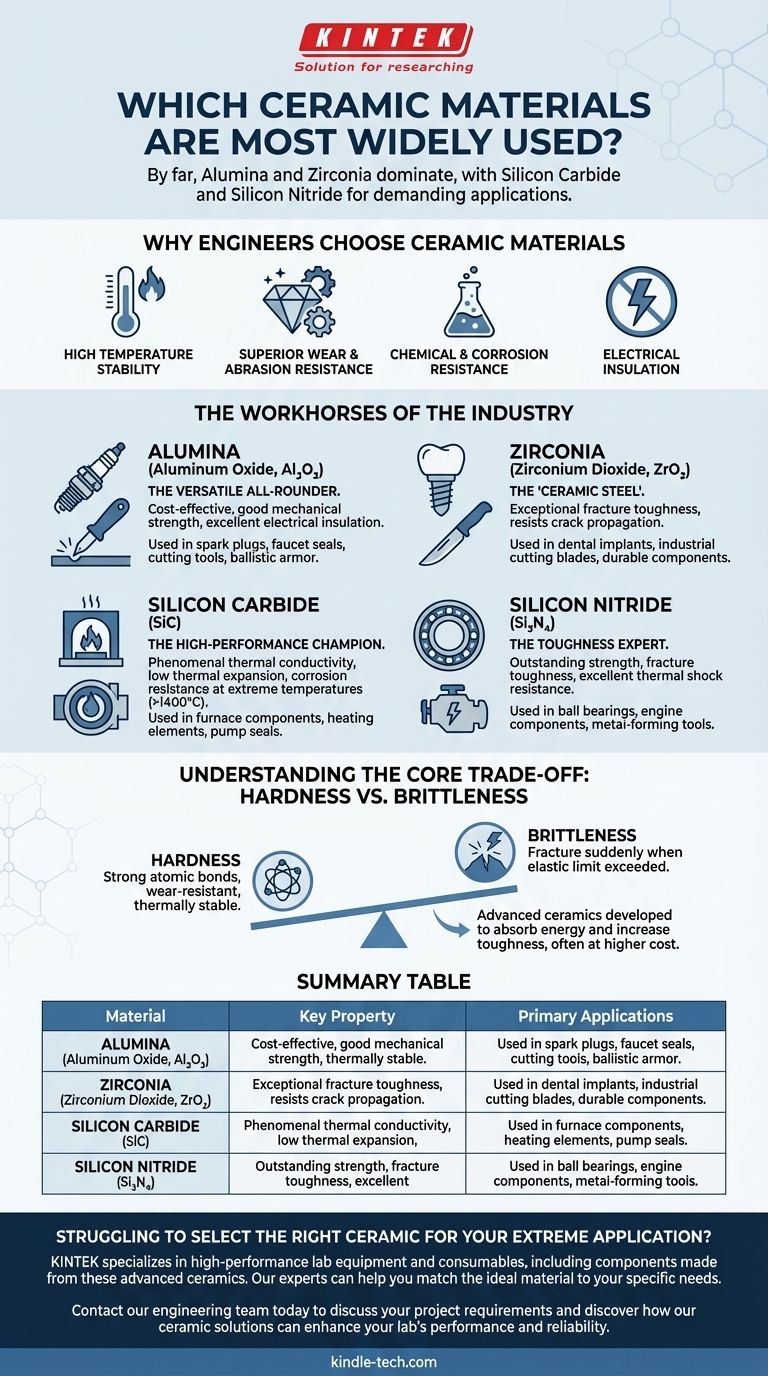

エンジニアがセラミック材料を選ぶ理由

ポリマーや金属が要求される性能を満たせない場合、エンジニアはエンジニアリングセラミックに目を向けます。セラミックスのユニークな原子結合は、極限環境に理想的な独自の特性セットをもたらします。

高い耐熱性

セラミックスは、金属が軟化または溶解する温度でも、強度と構造的完全性を維持します。これは、破壊に多大な熱エネルギーを必要とする強力な共有結合およびイオン結合によるものです。

優れた耐摩耗性と耐摩耗性

エンジニアリングセラミックスは非常に硬く、しばしばダイヤモンドの硬度に近づきます。これにより、引っかき傷、摩擦、侵食摩耗に対して高い耐性を持ち、研磨性の条件下での耐用年数が長くなります。

耐薬品性および耐食性

セラミックスはほとんど不活性であり、ほとんどの酸、アルカリ、その他の腐食性物質と反応しません。この特性は、化学処理、医療用インプラント、過酷な産業環境で使用される部品にとって極めて重要です。

電気絶縁性

ほとんどのエンジニアリングセラミックスは優れた電気絶縁体であり、電気を通しません。この特性は、電子部品、回路キャリア、高電圧絶縁体の製造に不可欠です。

産業の主力製品

何千ものセラミック組成物が存在しますが、バランスの取れた特性、信頼性、確立された製造プロセスにより、少数の材料が産業用途で支配的です。

アルミナ(酸化アルミニウム、Al₂O₃):多用途の万能選手

アルミナは最も一般的でコスト効率の高いエンジニアリングセラミックです。良好な機械的強度、高い硬度、優れた電気絶縁性の組み合わせにより、幅広い用途で頼りになる材料となっています。

スパークプラグの絶縁体や蛇口のシールから、切削工具や弾道装甲に至るまで、あらゆる場所で見つけることができます。

ジルコニア(二酸化ジルコニウム、ZrO₂):「セラミック鋼」

ジルコニアは、他のすべてのセラミックと一線を画す優れた破壊靭性で知られています。安定化剤を添加することにより、亀裂の伝播を防ぐように設計できます。

これにより、歯科用インプラント、産業用カッティングブレード、セラミックの硬度と強化された耐久性および壊滅的な破壊に対する耐性を必要とする部品の選択材料となっています。

炭化ケイ素(SiC):高性能チャンピオン

炭化ケイ素は、驚異的な熱伝導率、低い熱膨張率、極端な温度での耐食性で高く評価されています。1,400°Cを超える温度でも強度を維持します。

主な用途は、炉の部品、カーボランダム加熱エレメント、高性能化学ポンプのシールなど、高温用途です。

窒化ケイ素(Si₃N₄):靭性の専門家

窒化ケイ素は、高い強度、破壊靭性、優れた耐熱衝撃性の優れた組み合わせを提供します。亀裂が入ることなく、急速かつ繰り返しの温度変化に耐えることができます。

この独自のプロファイルは、ジェットエンジンのボールベアリング、自動車エンジン部品、金属成形工具など、高負荷、高温の用途に理想的です。

核心的なトレードオフの理解:硬度 vs. 脆性

セラミック材料を扱う際の主な課題は、固有の硬度と靭性のトレードオフを管理することです。

脆性の問題

セラミックスを硬く、耐摩耗性があり、耐熱性があるようにするのと同じ強力な原子結合が、それらを脆性にもしています。応力下で曲がったり変形したりする金属とは異なり、セラミックスは弾性限界を超えると突然破断する傾向があります。

脆性に対処するエンジニアリング

材料科学者は、この問題に対処するために、特にジルコニアや窒化ケイ素などの先端セラミックスを開発してきました。これらの材料は、エネルギーを吸収し、亀裂の広がりを止めることができる微細構造を持っており、靭性を大幅に向上させます。

ただし、この強化された性能は、多くの場合、高い製造コストを伴い、あらゆるエンジニアリングプロジェクトにおける重要な決定点となります。

用途に材料を適合させる

適切なセラミックを選択するには、プロジェクトの主要な性能ドライバーを明確に理解する必要があります。

- コスト効率の高い耐摩耗性と電気絶縁性が主な焦点である場合: アルミナはほぼ常に正しい出発点です。

- 最大の破壊靭性と耐亀裂性が主な焦点である場合: 特に構造部品や医療部品の場合、ジルコニアが主要な候補となります。

- 極端な温度または腐食性の化学環境での性能が主な焦点である場合: 炭化ケイ素はおそらく唯一の実行可能な選択肢です。

- 過酷な熱衝撃と高い機械的負荷の下での信頼性が主な焦点である場合: 窒化ケイ素は、特殊で非常に効果的なソリューションを提供します。

最終的に、これらのコア材料の特定の長所と短所を理解することで、情報に基づいた効果的なエンジニアリングの選択を行うことができます。

要約表:

| 材料 | 主な特性 | 主な用途 |

|---|---|---|

| アルミナ (Al₂O₃) | コスト効率、優れた電気絶縁性 | スパークプラグ、シール、切削工具、電子基板 |

| ジルコニア (ZrO₂) | 卓越した破壊靭性 | 歯科用インプラント、カッティングブレード、耐摩耗部品 |

| 炭化ケイ素 (SiC) | 極端な温度と耐食性 | 炉部品、発熱体、ポンプシール |

| 窒化ケイ素 (Si₃N₄) | 高い強度と耐熱衝撃性 | エンジンベアリング、自動車部品、金属成形工具 |

極端な用途に最適なセラミックの選択に苦労していませんか? KINTEKは、これらの先端セラミックから作られた部品を含む、高性能ラボ機器および消耗品の専門家です。当社の専門家は、温度、摩耗、または耐食性に関するお客様固有のニーズに合わせて、理想的な材料(アルミナ、ジルコニア、SiC、またはSi3N4のいずれであっても)を選択するお手伝いをいたします。

今すぐ当社のエンジニアリングチームにご連絡いただき、プロジェクトの要件についてご相談の上、当社のセラミックソリューションがラボの性能と信頼性をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 高度エンジニアリングファインセラミックス低温アルミナ造粒粉末

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 1400℃実験室用高温管状炉(アルミナチューブ付き)