ふるい分け分析において、最も一般的な誤差の原因はランダムではなく系統的であり、サンプルの状態、機器の完全性、オペレーターの手順に起因します。堅牢な手法ではありますが、その明白な単純さが重要な詳細を覆い隠すことがあります。不正確な結果は、ふるいが過負荷になっていること、ふるい分け時間が不十分であること、またはバッチ全体を真に代表していないサンプルを使用していることが原因であることがよくあります。

ふるい分け分析は、その単純さと低コストから、粒度測定の基礎であり続けています。しかし、その信頼性は手法自体に固有のものではなく、細心の注意を払った準備、手順の一貫性、およびその基本的な限界についての明確な理解の直接的な結果です。

不正確さの根本原因の理解

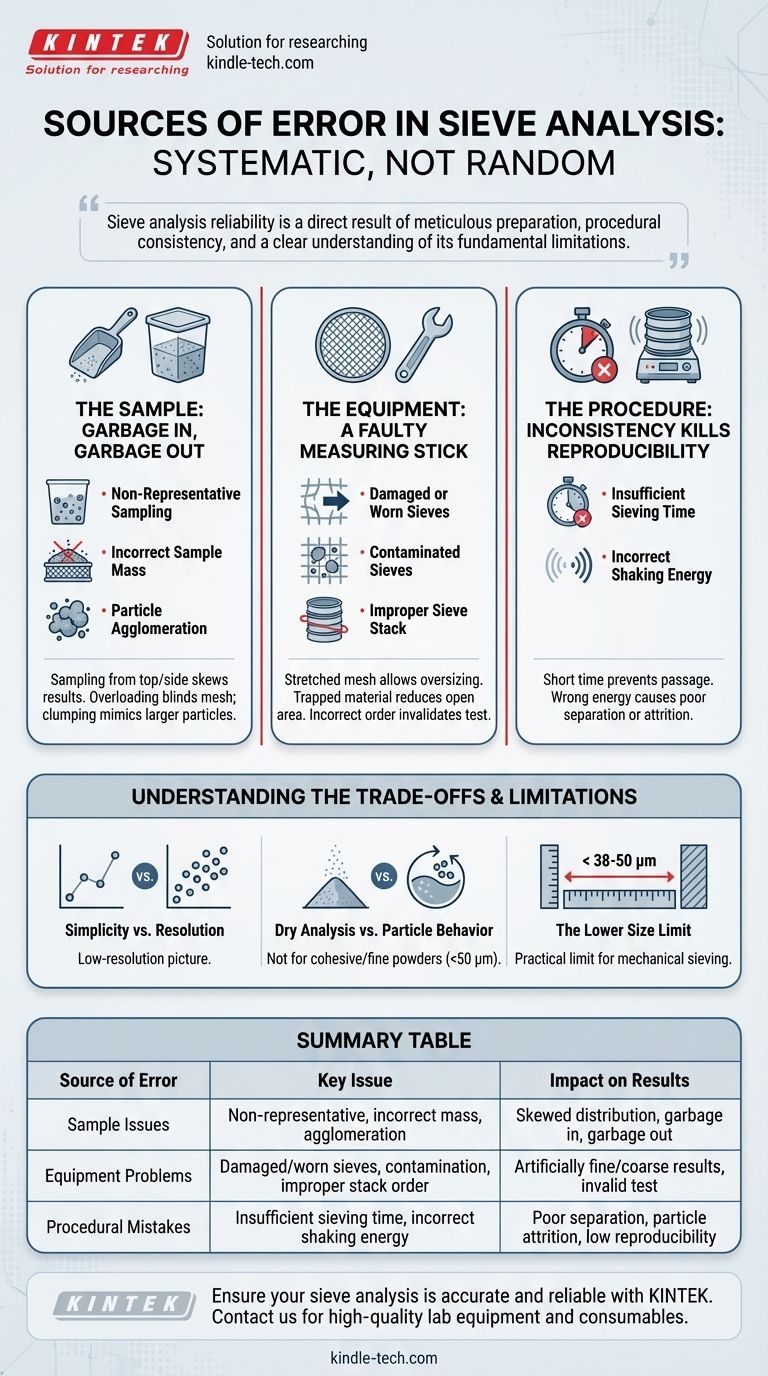

ふるい分け分析における誤差は、主に3つの領域に分類できます。これらを理解することで、問題のトラブルシューティングを行い、結果が信頼できるものであることを保証できます。

サンプル:「ゴミを入れれば、ゴミが出る」

誤差の最大の単一の原因は、テストが始まる前によく発生します。ふるいスタックに投入されたサンプルがバルク材料を正確に代表していない場合、結果は無意味になります。

- 代表性のないサンプリング: 容器の上部または側面からのみサンプルを採取すると、輸送中または保管中に微粒子が底に沈殿している可能性があるため、結果が偏る可能性があります。サンプル分割器(リフルボックス)を使用した適切なサンプリング技術が不可欠です。

- 不適切なサンプル質量: サンプルを使いすぎることによるふるいの過負荷は非常によくある間違いです。これはメッシュを目詰まりさせ、粒子が通過する公平な機会を得るのを妨げ、誤って粗い分布をもたらします。逆に、サンプルが少なすぎると統計的に有意でない可能性があります。

- 粒子の凝集: この手法は、粒子が個々で流動性が高いことを前提としています。水分や静電気のために粒子が塊になっている場合、これらの凝集体はより大きな粒子として振る舞い、結果を粗い側に偏らせます。

機器:「誤った測定棒」

ふるい自体は精密機器です。メンテナンスされていない場合、誤ったデータを出力します。

- 損傷または摩耗したふるい: 伸びたり、破れたり、へこんだりしたメッシュは、指定されたよりも大きな開口部を持ちます。これにより、大きすぎる粒子がより細かいふるいに通過し、人為的に細かい粒度分布につながります。

- 汚染されたふるい: 使用後に毎回徹底的に洗浄されないメッシュは、粒子を保持する可能性があります。この閉じ込められた物質(目詰まり)は、ふるいの開口面積を効果的に減らし、他の粒子が通過するのを妨げ、結果を偏らせます。

- 不適切なふるいスタック: ふるいのスタックは、開口サイズが降順に組み立てる必要があり、最も細かいふるいが一番下にあり、その下にしっかりした受け皿が必要です。間違った順序はテスト全体を無効にします。

手順:「一貫性の欠如が再現性を損なう」

完璧なサンプルと新品同様の機器があっても、一貫性のない実行は、時間とともに比較できない信頼性の低いデータにつながります。

- 不十分なふるい分け時間: 粒子が適切な開口部を見つけるには、十分な時間とエネルギーが必要です。ふるい分け時間が短すぎると、多くの粒子が適切なふるいを通過する機会を得られず、本来あるべきよりも粗いふるいで計量されることになります。

- 不適切なふるい分けエネルギー: 揺動の振幅と種類(例:タッピング対軌道運動)は重要な変数です。エネルギーが少なすぎると効果的な分離が妨げられ、エネルギーが多すぎると粒子の摩耗(破壊)が発生したり、細長い粒子が跳ね返って通過できなくなったりする可能性があります。

トレードオフの理解

修正可能な手順上のエラーと、手法の固有の限界を区別することが不可欠です。

単純さと分解能

ふるい分け分析は簡単ですが、分解能の低い画像しか提供しません。標準的なスタックには6〜8個のふるいしかない場合があり、粒度分布全体が少数のデータ点に基づいていることを意味します。これは、はるかに詳細な曲線のために数百のデータ点を提供するレーザー回折などの手法とは対照的です。

乾燥分析と粒子の挙動

標準的な手法は、乾燥した流動性の高い粉末を対象としています。これは重大な制限です。エマルジョン、スラリー、または凝集性または静電気を帯びやすい粉末には、独自の複雑さが伴う湿式ふるい分けなどの特殊な技術なしには使用できません。

下限サイズ

機械的ふるい分けには、約38〜50ミクロン(µm)の実際的な下限があります。このサイズを下回ると、粒子間の微小な力(静電気や凝集など)が、メッシュを通過するために必要な重力よりも強くなります。これより細かい粒子を測定しようとすると、深刻なふるいの目詰まりと不正確な結果につながります。

目標に応じた正しい選択をする

信頼できるデータを取得するには、分析目標に合わせて手順を調整する必要があります。

- 主な焦点が日常的な品質管理である場合: 手順を徹底的に標準化します。すべてのテストでまったく同じサンプル質量とふるい分け時間を使用し、結果が一貫性があり、経時的に比較可能であることを確認します。

- 主な焦点が正確な材料特性評価である場合: サンプル分割器を使用して代表的なサンプルを使用することを優先し、損傷や摩耗の兆候がないかふるいを定期的に検査します。

- 主な焦点が非常に細かい粉末または凝集性の粉末(< 50 µm)の分析である場合: 乾燥ふるい分けの根本的な限界を認識し、微粒子により適したレーザー回折などの代替手法を検討してください。

結局のところ、ふるい分け分析の正確さは、実行された注意深さの直接的な反映です。

要約表:

| 誤差の原因 | 主な問題 | 結果への影響 |

|---|---|---|

| サンプルに関する問題 | 代表性のないサンプリング、不適切な質量、凝集 | 分布の偏り、「ゴミを入れれば、ゴミが出る」 |

| 機器の問題 | 損傷/摩耗したふるい、汚染、不適切なスタック順序 | 人為的に細かい/粗い結果、テストの無効化 |

| 手順の誤り | 不十分なふるい分け時間、不適切な揺動エネルギー | 分離不良、粒子摩耗、再現性の低下 |

KINTEKでふるい分け分析の正確さと信頼性を確保してください。

正確な粒度データは、ラボの品質管理と材料特性評価にとって極めて重要です。KINTEKは、お客様が一般的なエラーを回避し、一貫性のある信頼できる結果を達成できるよう、精密ふるいおよびサンプル調製ツールを含む高品質のラボ機器と消耗品の提供を専門としています。

当社の専門家は、お客様の特定の材料と目標に合わせて適切な機器を選択し、手順を最適化するお手伝いをします。ふるい分け分析のエラーによってデータが損なわれないようにしてください。お客様のラボのニーズと、お客様の成功をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- 乾燥したSiC混合粉末をふるい分け装置で処理する必要があるのはなぜですか?粉末の均一な品質を確保するため

- 粒度分布のためのふるいサイズとは何ですか?ASTMおよびISO規格へのガイド

- 土壌のふるい分け試験が重要なのはなぜですか?あなたの土壌の工学的ポテンシャルを解き放ちましょう

- 実験室におけるふるいの用途は何ですか?材料の品質と一貫性を確保する

- ふるい分けは、固体を液体から分離するために使用できますか?混合物に合った適切な技術を学びましょう

- ふるいを使った混合物の分離の例は何ですか?キッチンから研究室まで

- 製薬分野における標準ふるいとは何ですか?粒子径制御のための精密機器

- ふるい分けの長所と短所は?正確な粒度分析のためのガイド