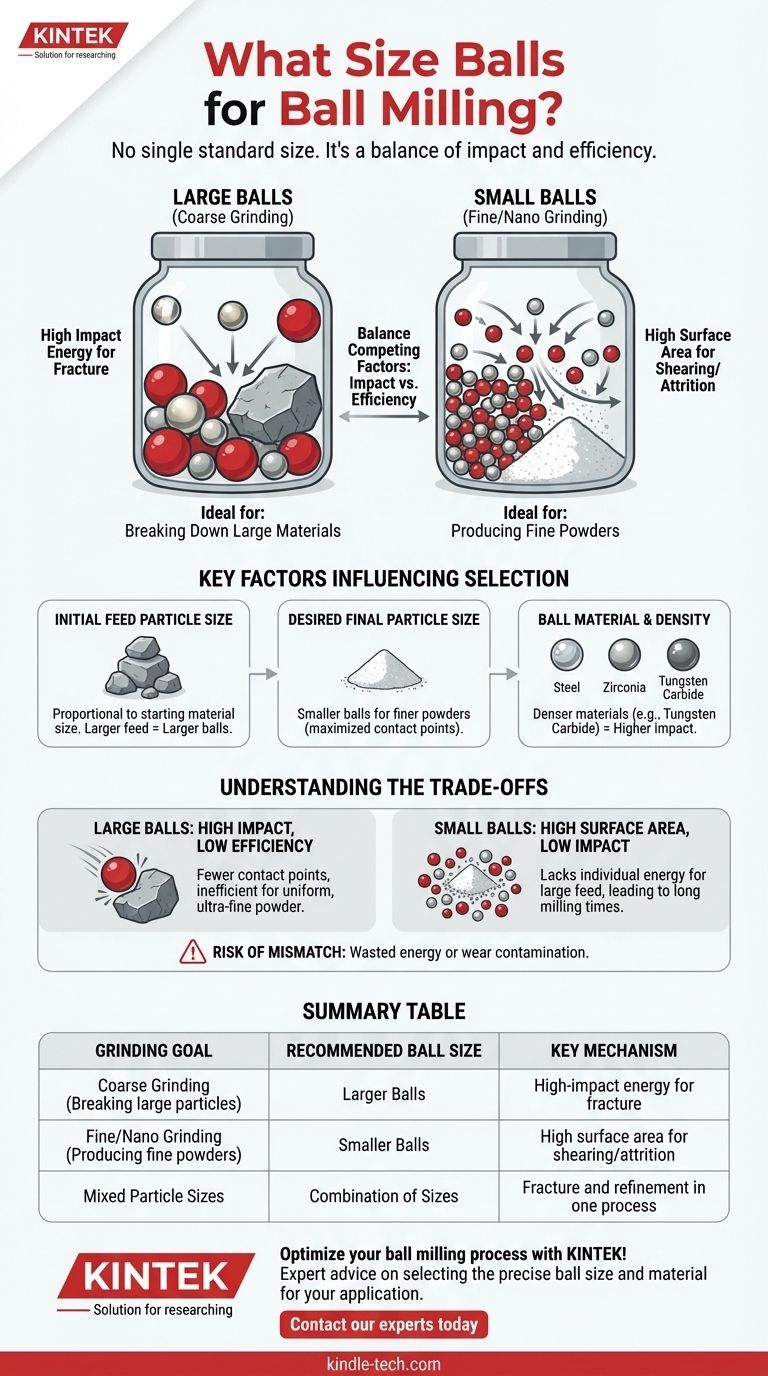

要するに、ボールミルに使用されるボールに単一の標準サイズというものはありません。最適なボールサイズは、粉砕容器のサイズ、粉砕する材料の初期サイズ、および目的の最終粒子サイズに基づいて慎重に選択される重要なプロセスパラメーターです。この選択は、衝撃力と粉砕効率の間の意図的なバランスです。

基本的な原則は、ボールのサイズがタスクに比例する必要があるということです。大きなボールは粗い材料を分解するために必要な高い衝撃エネルギーを提供し、一方、小さなボールは極めて細かい粉末やナノスケールの粉末を生成するために必要なより大きな表面積を提供します。

基本原則:タスクに合わせたボールサイズの選択

ボールサイズが可変である理由を理解することが、粉砕プロセスを習得するための最初のステップです。選択は固定された数値というよりも、粒子サイズの縮小に関わる比率と物理学に関するものです。

「標準」サイズがない理由

「ボールミル」という用語は、大きな鉱石の破砕から2〜20 nmのナノパウダーの製造まで、非常に幅広い用途をカバーしています。単一のボールサイズですべての範囲に対応することは不可能です。選択は常に特定の用途に対して相対的です。

ジャーサイズの役割

粉砕ジャーはシステム全体を収容します。ボールが落下して連鎖反応を起こすのに十分な空きスペースが必要であり、これが粉砕のための衝撃エネルギーを発生させます。ボールがジャーに対して大きすぎると、その動きが制限され、粉砕効率が低下します。

目標:粗粉砕 対 微粉砕

粉砕メカニズム自体がボールサイズを決定します。大きな粒子を分離するには高いエネルギーの衝撃(破砕)が必要であり、これはより大きく、より重いボールによって最もよく提供されます。すでに小さい粒子を細かい粉末に減らすことは、摩耗と圧縮(せん断)に依存しており、これは大量の小さなボールが提供するより多くの接触点によってより効率的に達成されます。

ボールの選択に影響を与える重要な要因

適切なメディアを選択するには、出発点、目的の終了点、およびボール自体の特性を考慮する必要があります。

供給原料の初期粒子サイズ

経験則として、粉砕ボールの直径は、開始する材料のサイズに比例する必要があります。より大きな供給粒子には、亀裂を開始してそれらを分解するのに十分な運動エネルギーを持つ、より大きく、より重いボールが必要です。

目的の最終粒子サイズ

研究で言及されている微細なナノパウダーを達成するには、衝突イベントの数と総粉砕表面積を最大化する必要があります。小さなボールのチャージは、同体積の大きなボールよりも指数関数的に多くの接触点を提供するため、最終段階の微粉砕に最適です。

ボールの材質と密度

サイズではありませんが、ボールの材質(例:ステンレス鋼、ジルコニア、超硬合金)は重要です。同じサイズのボールであっても、密度の高い材料ははるかに高い衝撃力を提供します。なぜなら、衝撃エネルギーは質量に直接関係するからです。

トレードオフの理解

ボールサイズを選択することは、常に競合する要因のバランスをとる作業です。ある目標に対してあるサイズが効果的であっても、別の目標に対しては非効率的になります。

大きなボール:高い衝撃、低い効率

大きなボールは粗粉砕に優れています。その高い質量は大きな衝撃エネルギーを発生させますが、ミル内での接触点ははるかに少なくなります。これにより、均一で超微細な粉末を製造する上では非効率的になります。

小さなボール:高い表面積、低い衝撃

多数の小さなボールは膨大な数の接触点を作り出し、摩耗によるせん断や細かい粉末の製造に最適です。しかし、それらは供給材料を分解するための個々の衝撃エネルギーを欠いている可能性があり、非常に長い、または非効率的な粉砕時間につながります。

ミスマッチのリスク

供給材料に対して小さすぎるボールを使用すると、ボールが粒子に当たっても破砕せずに跳ね返るだけなので、エネルギーの無駄になります。逆に、細かい粉末を製造するには大きすぎるボールを使用すると、非効率的になり、摩耗による不必要な汚染を引き起こす可能性があります。

目標に合わせた正しい選択をする

粉砕プロセスの主な目的に基づいて選択を行ってください。

- 粗い材料の分解が主な焦点である場合:初期の破砕に必要な高い衝撃エネルギーを提供できる、より大きく、より重い粉砕ボールを選択します。

- 非常に細かい、またはナノサイズの粉末の製造が主な焦点である場合:粉砕表面積と粒子せん断接触点の数を最大化するために、大量のより小さな直径のボールを使用します。

- 広い粒子サイズ分布を持つ材料を処理している場合:粗い画分を分解する大きなボールと、結果として生じる粒子を精製する小さなボールを組み合わせることを検討します。

結局のところ、適切なボールサイズを選択することは、粉砕プロセスを速度、効率、および目的の結果に合わせて最適化するために不可欠です。

要約表:

| 粉砕の目標 | 推奨されるボールサイズ | 主要なメカニズム |

|---|---|---|

| 粗粉砕(大きな粒子の分解) | 大きなボール | 破砕のための高衝撃エネルギー |

| 微粉砕/ナノ粉砕(細かい粉末の製造) | 小さなボール | せん断/摩耗のための高い表面積 |

| 混合粒子サイズ | サイズの組み合わせ | 単一プロセスでの破砕と精製 |

KINTEKでボールミルプロセスを最適化しましょう!

効率的に目標粒子サイズを達成するには、適切な粉砕メディアの選択が不可欠です。粗い材料を処理する場合でも、ナノスケールの粉末を目指す場合でも、KINTEKのラボ機器と消耗品に関する専門知識により、用途に合わせた正確なボールサイズと材料を入手できます。

ビジュアルガイド

関連製品

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

よくある質問

- Al-Cu-ZrC複合粉末の調製における高エネルギーボールミルのコア機能は何ですか? | KINTEK

- ミル速度の影響とは?粉砕効率と粒度制御をマスターする

- リチウム・ランタン・ジルコニウム酸化物(LLZO)固体電解質の固相合成における粉砕装置の機能は何ですか?

- 真空炭熱マグネシウム製造におけるボールミルの主な機能は何ですか?効率のための前処理の最適化

- グラインダーとパルベライザーの違いとは?粒度と効率に関するガイド

- ラボボールミルは、PHBV/パルプ繊維複合材料の特性をどのように変化させますか?

- 高純度アルゴンガスシステムの目的は何ですか?マグネシウムボールミリングにおける安全性と性能の確保

- API処理における高エネルギー粉砕機の役割と、摩耗部品からの汚染リスク管理方法について教えてください。