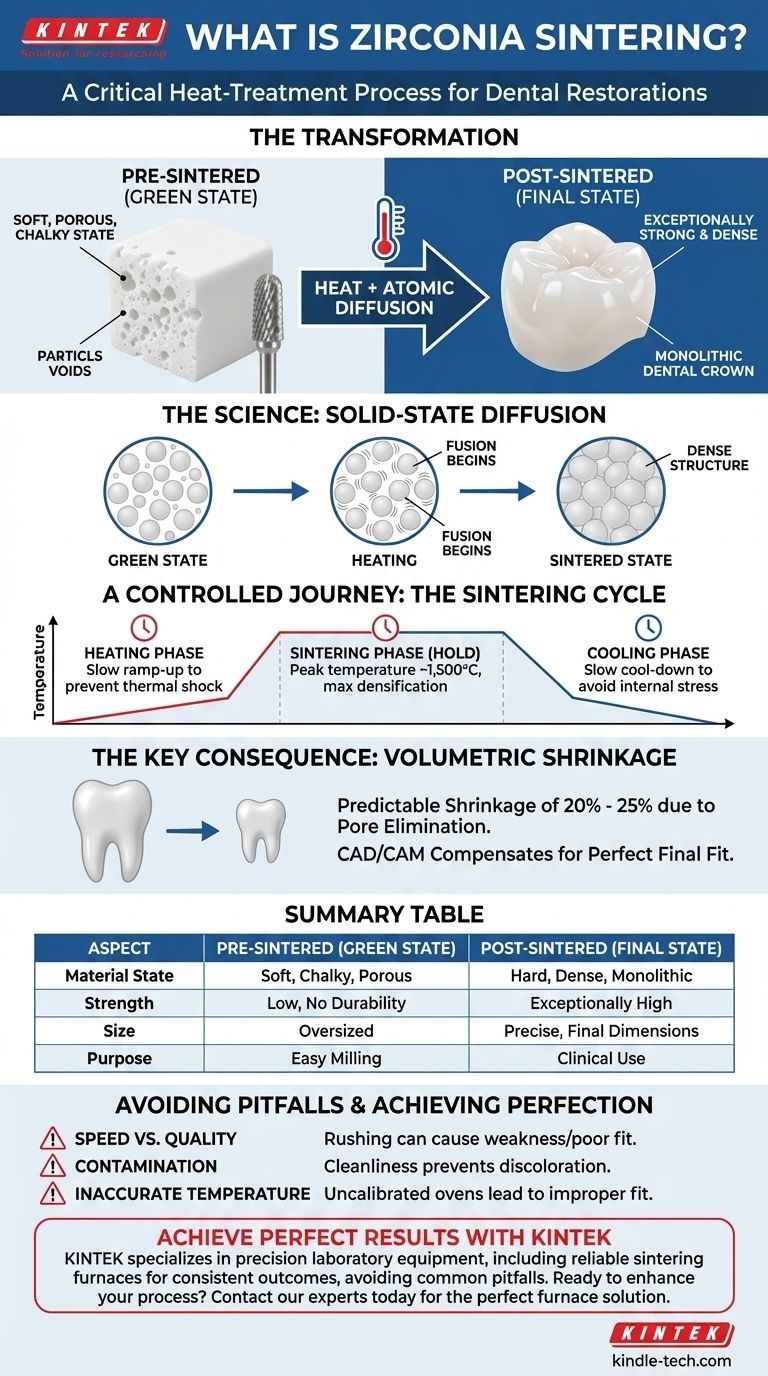

簡単に言えば、ジルコニア焼結とは、軟らかくチョーク状で大きすぎるミリングされたジルコニア修復物を、最終的な高密度で非常に強靭な状態に変えるための重要な熱処理プロセスです。このプロセス中、材料は非常に高温に加熱され、個々の粒子が融合し、内部の空隙がなくなり、大幅で予測可能な収縮が生じます。

焼結は単なる加熱ステップではなく、ジルコニアに最終的な機械的特性と寸法の精度を与える根本的な変容です。このプロセスを理解することは、成功し永続的な最終修復物を実現するために不可欠です。

焼結の科学:粉末から固体へ

焼結が必要な理由を理解するには、まずオーブンに入れる前のジルコニアの状態を理解する必要があります。このプロセスは、脆くて多孔質な状態から堅牢な単一構造へと慎重に制御された旅です。

出発点としての「グリーンステート」

焼結前、ジルコニアは予備焼結状態、または「グリーンステート」にあります。これは軟らかく、チョークのような一貫性を持っています。

この状態は、ミリングバーの摩耗を減らし、迅速な作製を可能にするため、ミリングに理想的です。しかし、この形態では、材料には臨床的な耐久性がありません。

熱と原子拡散の役割

焼結の核心は、固相拡散と呼ばれるプロセスです。炉の温度が上昇すると、個々のジルコニア粒子はエネルギーを得て移動し、隣接する粒子と結合します。

この原子レベルの融合により、粒子間の微細な隙間(気孔)が閉じられます。これらの空隙がなくなるにつれて、材料は劇的に高密度になり、強度が増します。

焼結サイクルの3つの重要なフェーズ

典型的な焼結サイクルは、最高温度に達するだけでなく、3つの段階を正確かつ制御された順序で進めることを含みます。

- 加熱フェーズ: 温度は徐々に上昇させます。ジルコニアの表面とコアの間で急激な温度変化が亀裂を引き起こす可能性のある熱衝撃を防ぐために、遅いランプ速度が不可欠です。

- 焼結フェーズ(保持): 修復物は、特定の時間、最高温度(通常約1,500°C)で保持されます。この保持時間中に粒子の完全な融合が進むため、大部分の緻密化と収縮が発生します。

- 冷却フェーズ: 加熱フェーズと同様に、冷却もゆっくりと制御する必要があります。急激に冷却すると内部応力が発生し、最終的な修復物が弱くなり、早期の破損につながりやすくなります。

主な結果:体積収縮

焼結の最も注目すべき結果は、修復物のサイズが大幅かつ均一に減少することです。

収縮が発生する理由

収縮は、緻密化の直接的かつ避けられない結果です。ジルコニア粒子の間の何百万もの微細な気孔がなくなるにつれて、材料の全体積は減少します。

この体積収縮は通常、20%から25%の範囲です。

収縮の管理方法

この収縮は欠陥ではなく、材料の既知の定量化可能な特性です。

CAD/CAM設計ソフトウェアは、これを自動的に補償します。ソフトウェアは、使用するジルコニアブロックの特定の収縮率によって修復物のデジタル設計を拡大し、予備焼結部品が大きめにミリングされるようにします。

最終的な適合性への影響

焼結プロセスが正しく実行されると、大きすぎる「グリーンステート」の修復物は、元のデジタル設計で指定された正確な寸法まで収縮します。この予測可能な結果こそが、最終的な修復物が患者に完璧に適合することを保証するものです。

落とし穴と変数の理解

プロセスは信頼できますが、不適切な実行は結果の低下につながる可能性があります。一貫性を確保し、トラブルシューティングを行うためには、変数を理解することが鍵となります。

スピード対品質

さまざまな焼結サイクルが存在します。従来のサイクルは時間が長く(数時間)、最大の強度と審美性を達成することが証明されています。

高速焼結サイクルは炉の時間を大幅に短縮できますが、これらのサイクル用に特別に検証されたジルコニアを使用することが極めて重要です。互換性のない材料を急ぐと、半透明性の低下、強度の低下、不適切な適合性につながる可能性があります。

汚染のリスク

焼結炉は完璧に清潔でなければなりません。他の材料(着色液やほこりなど)からの破片や汚染物質は、焼結中にジルコニアの表面に焼き付けられる可能性があります。

この汚染は、最終的な修復物の変色、白い斑点、または弱点となる可能性があります。

不正確な温度

ジルコニアの最終的な特性と精度は、炉が正しい温度に到達し保持されることに直接結びついています。過度に高温または低温になるように校正されていない炉は、不適切な適合性をもたらします。

焼成不足の修復物は十分に収縮せず、強度が低下する可能性があり、過焼成の修復物は収縮しすぎる可能性があります。

目標に合わせた正しい選択

あなたの臨床的またはビジネス上のニーズによって、選択する焼結プロトコルが決まります。どの道筋を辿るにしても、適切に管理されたプロセスは成功した結果の基本です。

- 最大の強度と審美性を最優先する場合: ジルコニアメーカーが推奨する、従来の長い焼結サイクルを使用して、完全な緻密化と最適な材料特性を保証します。

- 即日修復物の迅速なターンアラウンドを最優先する場合: この目的に特化して設計されたジルコニア材料を使用して検証済みの高速サイクルを使用し、炉がその正確なサイクルに合わせて校正されていることを確認します。

- 不適合または強度の低い修復物のトラブルシューティングを行う場合: ソフトウェアで正しい収縮率が使用されていることを確認することから、焼結炉の精度と清浄度の確認まで、プロセス全体を体系的に見直します。

焼結の原理を習得することは、それを単なる加熱ステップから、優れた修復物を作成するための予測可能で強力なツールへと変えます。

要約表:

| 側面 | 予備焼結(グリーンステート) | 焼結後(最終状態) |

|---|---|---|

| 材料の状態 | 軟らかい、チョーク状、多孔質 | 硬い、高密度、単一構造 |

| 強度 | 低い、臨床的耐久性なし | 非常に高い強度 |

| サイズ | 20〜25%過大 | 正確、最終寸法に収縮 |

| 目的 | 容易なミリングに最適 | 臨床使用の準備完了 |

すべての焼結サイクルで完璧な結果を達成する

ジルコニア焼結を習得することは、強靭で正確に適合する歯科修復物を製造するために不可欠です。適切な装置は、従来のプロトコルまたは高速プロトコルのいずれを使用する場合でも、一貫した結果を保証します。

KINTEKは、歯科用ラボ向けの信頼性の高い焼結炉を含む、精密なラボ用機器と消耗品を専門としています。当社のソリューションは、熱衝撃、汚染、不正確な収縮といった一般的な落とし穴を回避するのに役立ち、修復物が最高の品質と適合性の基準を満たすことを保証します。

焼結プロセスを強化する準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、ラボのニーズに最適な炉を見つけ、すべての症例で予測可能で高品質な結果を確保してください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 歯科用セラミックスの3つの種類は何ですか?強度と審美性のための適切な材料を選択する

- インプラントにおけるセラミックの欠点は何ですか?破折のリスクと長期的な耐久性を理解する

- バーンアウト炉の目的は何ですか?完璧な鋳型で欠陥のない金属鋳造を実現する

- ジルコニアクラウンは生体適合性がありますか?安全で金属フリーの歯科修復治療に関する究極のガイド

- ジルコニアはどのように焼結されるのか?高温変態プロセスのガイド

- なぜカオリンはクラウンの歯に使用されるのか?強く自然な見た目のポーセレンを形成するための重要な成分

- 歯科セラミックスに使用される材料は何ですか?強度と審美性のための適切な材料の選択

- セラミックインプラントはチタンよりも高価ですか?費用対効果分析を解き明かす