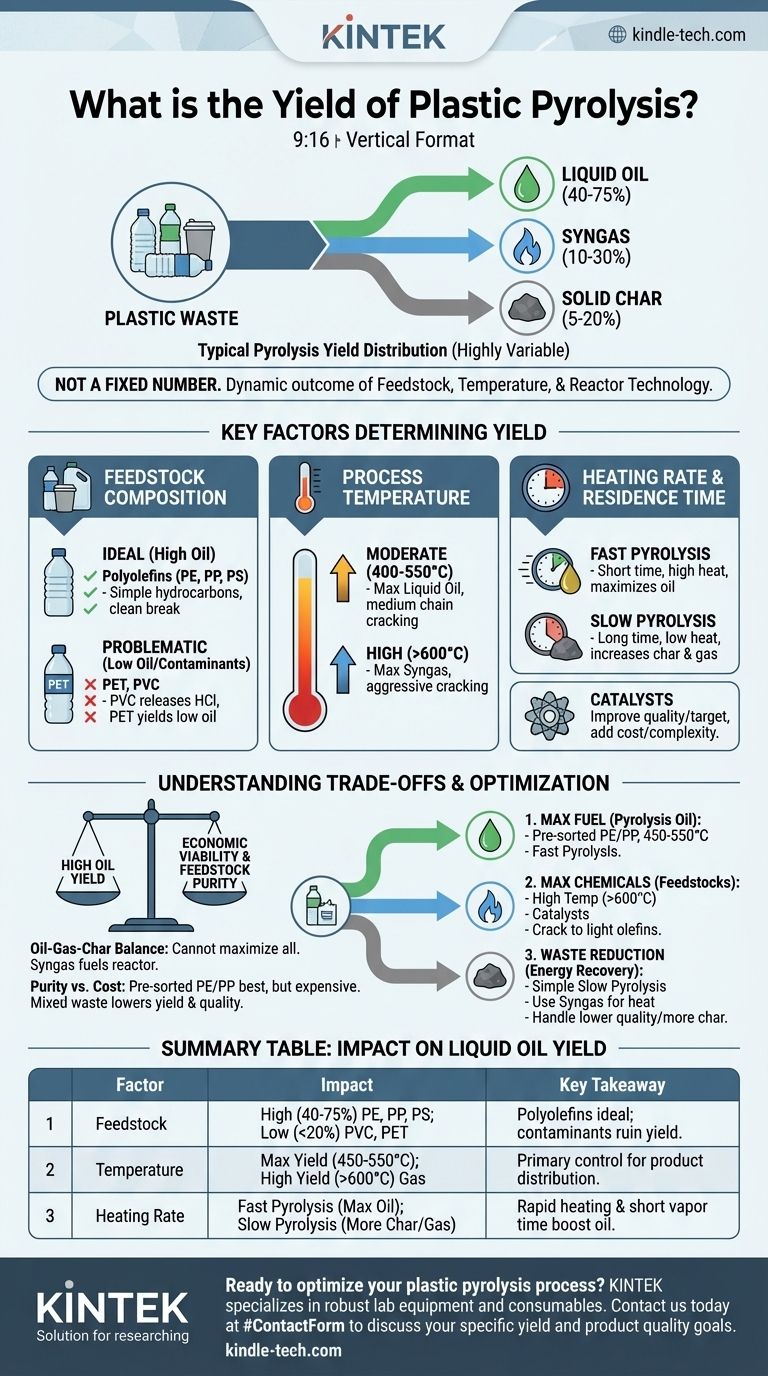

簡単に言うと、プラスチック熱分解による液体油の収率は、通常、重量で40%から75%の範囲です。残りの生成物は、非凝縮性合成ガス(シンガス)が通常10~30%、固体の炭素残留物(チャー)が5~20%です。これらの数値は非常に変動しやすく、保証されるものではありません。

いかなるプラスチック熱分解システムの特定の収率も固定された数値ではありません。それは、プラスチック原料の種類、プロセス温度、および使用される反応器技術によって決定される動的な結果です。これらの変数を理解することが、プロセスの真の可能性を評価する鍵となります。

熱分解収率を決定する主要因

望ましい収率を達成することは、化学工学制御の課題です。出力は、選択した入力とプロセス条件の直接的な結果です。

原料組成:出発点

反応器に入れるプラスチックの種類が、最も重要な単一の要因です。プラスチックはすべてが同じように作られているわけではありません。

ポリエチレン、ポリプロピレン、ポリスチレンのようなポリオレフィン(PE、PP、PS)は理想的です。これらは単純な炭化水素鎖であり、油、ガス、チャーにきれいに分解されます。これらは一貫して最高の液体油収率を生み出します。

汚染プラスチック(PET、PVC)は非常に問題があります。ポリ塩化ビニル(PVC)は加熱されると腐食性の塩酸を放出し、機器を破壊し、最終的な油を汚染する可能性があります。ポリエチレンテレフタレート(PET)は油をほとんど生成せず、代わりに固体のテレフタル酸と水を生成し、全体のプロセス効率を低下させます。

プロセス温度:主要な制御レバー

温度は、長いポリマー鎖がどのように分解されるか(「分解」と呼ばれるプロセス)を直接制御します。

中程度の温度(400~550℃)は、液体油を最大化するための最適な範囲です。この範囲では、ポリマー鎖は中程度の長さの炭化水素分子に分解され、室温で液体油に凝縮します。

高温(600℃以上)は、より積極的な二次分解を引き起こします。中程度の長さの油分子は、さらに非常に短く軽い分子に分解されます。これにより、液体油を犠牲にして、非凝縮性シンガスの収率が劇的に増加します。

加熱速度と滞留時間:反応の微調整

プラスチックをどれだけ速く加熱し、どれくらいの時間その温度に保つかによっても、出力は変化します。

高速熱分解は、非常に高い加熱速度と短い滞留時間(数秒)を特徴とし、プラスチックを素早く気化させ、過剰反応する前に蒸気を高温ゾーンから除去するように設計されています。この方法は液体油の収率を最大化します。

低速熱分解は、低い加熱速度と長い滞留時間(数分から数時間)を特徴とし、二次反応が起こることを可能にします。これにより、安定したチャーとガスの割合が増加し、最終的な液体収率が減少する傾向があります。

触媒の役割

プロセスに触媒を導入すると、結果が大きく変わる可能性があります。ゼオライトなどの触媒は、必要な反応温度を下げることができます。

さらに重要なことに、触媒は分解反応を選択的に誘導し、ガソリンやディーゼル範囲の炭化水素など、より望ましい組成を持つ高品質の油を生成することができます。これにより製品価値は向上しますが、運用コストと複雑さが大幅に増加します。

トレードオフの理解

「完璧な」収率というものはありません。ある製品を最適化すると、しばしば別の製品を犠牲にすることになり、実験室の結果が産業規模の経済性に直接結びつくことはめったにありません。

油-ガス-チャーのバランス

3つの出力を同時に最大化することはできません。高油収率のために調整されたプロセスは、必然的に特定の量のガスとチャーを生成します。非凝縮性ガスは廃棄物ではなく、通常、熱分解反応器の燃料として捕捉・利用され、外部エネルギーコストを削減します。

原料純度の問題

純粋なポリオレフィン流は最良の結果をもたらしますが、実際の使用済みプラスチック廃棄物は非常に混合されており、汚染されています。「クリーンな」原料を得るためにこの廃棄物を分別するコストは、主要な経済的障壁です。混合された未分別の流を処理すると、油の収率が低下し、油の品質が低下し、PVCやPETなどの材料による潜在的な運用上の問題が発生します。

経済的実現可能性 vs. 理想的な収率

最高の油収率が常に最も収益性の高い操業につながるとは限りません。わずかに収率が低いが、エネルギーコストが大幅に低く、高価な触媒が不要で、純度の低い原料も処理できるプロセスの方が、長期的にははるかに経済的に実現可能である場合があります。

目標に応じた適切な選択

「最良の」収率は、完全にあなたの目的に依存します。これらのガイドラインを使用して、プロセスをあなたの望む結果に合わせましょう。

- 液体燃料(熱分解油)の最大化が主な焦点の場合: 事前分別されたポリオレフィン原料(PE、PP)を使用し、中程度の温度(450-550℃)で高速熱分解用に設計された反応器でプロセスを実行します。

- 価値ある化学原料の生産が主な焦点の場合: 高温(600℃以上)と触媒を使用して、ポリマーをエチレンやプロピレンなどの軽質オレフィンに分解し、化学産業向けに利用します。

- 廃棄物量の削減とエネルギー回収が主な焦点の場合: より単純な低速熱分解プロセスが効果的ですが、大量のシンガス出力をプロセス熱として利用することを計画し、低品質の油と大量のチャーを処理する準備をしてください。

最終的に、熱分解収率の最適化は、原料の純度、プロセス制御、および特定の経済的または環境的目標との間のバランスを取る行為です。

要約表:

| 要因 | 液体油収率への影響 | 重要なポイント |

|---|---|---|

| 原料(プラスチックの種類) | 高(40-75%):純粋なPE、PP、PS 低(<20%):PVC、PET |

ポリオレフィンが理想的。汚染物質は収率と機器を損なう。 |

| プロセス温度 | 最大収率(450-550℃):油に最適 高収率(>600℃):ガス生成を促進 |

温度は製品分布の主要な制御因子。 |

| 加熱速度と時間 | 高速熱分解:油を最大化 低速熱分解:チャーとガスを増加 |

急速な加熱と短い蒸気滞留時間が油の生産量を向上させる。 |

| 触媒の使用 | 品質を向上させ、特定の炭化水素をターゲットにできる。 | コストと複雑さを増すが、製品価値を向上させることができる。 |

最大の収率と効率のために、プラスチック熱分解プロセスを最適化する準備はできていますか?上記の数値は非常に変動しやすく、原料と反応器条件の正確な制御に依存します。KINTEKは、熱分解の研究開発向けに堅牢な実験装置と消耗品を提供することを専門としています。原料の純度テスト、温度プロファイルの最適化、プロセスのスケールアップなど、当社のツールは必要な精度と信頼性を提供します。

特定の収率と製品品質の目標達成に当社のソリューションがどのように役立つかについては、今すぐ#ContactFormまでお問い合わせください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器