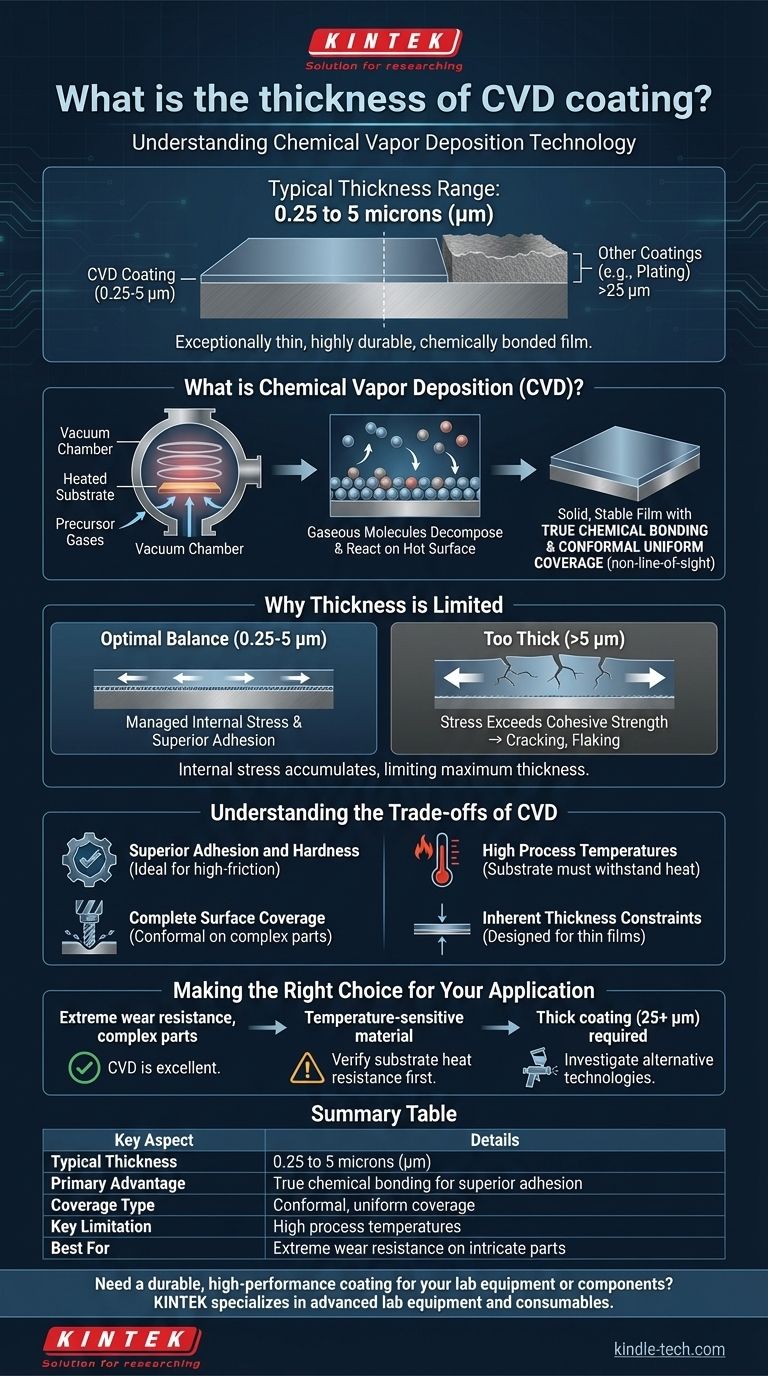

ほとんどの産業用途において、化学気相成長法(CVD)コーティングの厚さは通常0.25~5ミクロン(µm)の範囲です。このプロセスにより、非常に薄く、かつ非常に耐久性と耐摩耗性に優れた膜が形成されます。このコーティングは単に表面に塗布されるのではなく、分子レベルで基材に化学的に結合されます。

理解すべき核心的な原則は、CVDが化学反応によって部品上に直接「成長」させることで、超薄型の高性能膜を作り出すということです。このプロセスは優れた密着性をもたらしますが、同時に固有の内部応力も発生するため、コーティングの最大厚さが本質的に制限されます。

化学気相成長法(CVD)とは?

CVDは、気体分子を基材表面に直接固体材料に変換する洗練されたコーティングプロセスです。これは塗装というよりも、化学反応を正確に制御して新しい表面層を原子ごとに構築するようなものです。

コアプロセスを解説

このプロセスでは、部品(基材)を真空下の反応炉チャンバー内に配置します。次に、揮発性の前駆体ガスが導入されます。チャンバーが特定の反応温度に加熱されると、これらのガスは分解し、高温の基材上で反応して、表面に結合する固体の安定した膜を形成します。

真の化学結合

他の多くのコーティング方法とは異なり、CVDはコーティングと基材材料の間に真の化学結合を形成します。例えば、窒化チタン(TiN)コーティングを作成するには、四塩化チタン(TiCl₄)や窒素(N₂)などのガスが使用され、反応して新しい統合された層を形成します。これにより、他の方法では再現が難しい優れた密着性が得られます。

コンフォーマルで均一な被覆

CVDの主要な利点は、非見通し線特性です。コーティングはチャンバー全体を満たすガスから形成されるため、部品の露出したすべての表面に均一な膜を堆積させることができます。これには、PVDのような見通し線プロセスではコーティングが不可能な複雑な形状、ブラインドホール、ねじ山、内部通路などが含まれます。

厚さが制限される理由

CVDコーティングの厚さは任意ではありません。それは堆積プロセスそのものの直接的な結果です。主な要因は、堆積速度と内部応力の管理のバランスです。

堆積と応力のバランス

コーティング膜が層ごとに構築されるにつれて、材料内に内部応力が蓄積されます。コーティングが厚くなりすぎると、この応力が材料の凝集強度を超え、ひび割れ、剥離、または基材からの剥離につながる可能性があります。0.25~5ミクロンの範囲は、性能と構造的完全性の最適なバランスを表しています。

プロセス制御と再現性

最終的な厚さは、温度、ガス流量、圧力、堆積時間などの変数を制御することで正確に管理されます。最新のCVDプロセスは優れた再現性を提供し、バッチ間で一貫したコーティング厚さを保証します。

CVDのトレードオフを理解する

他の高度なプロセスと同様に、CVDには特定の用途に適した明確な利点と制限があります。

利点:優れた密着性と硬度

CVDプロセス中に形成される化学結合は、比類のない密着性をもたらします。結果として得られるコーティングは、非常に硬く、耐摩耗性に優れていることが多く、切削工具や高摩擦部品に最適です。

利点:完全な表面被覆

ドリルビットやエンドミルなどの複雑な形状の部品の場合、CVDがコンフォーマルコーティングを提供できることは、決定的な利点です。これにより、すべての機能表面が保護されます。

制限:高いプロセス温度

CVDは高温プロセスです。この熱は化学反応を促進するために必要ですが、コーティングできる基材の種類を制限します。基材は、反り、溶融、またはその本質的な特性を失うことなく、プロセス温度に耐えることができなければなりません。

制限:固有の厚さ制約

このプロセスは、基本的に薄膜を作成するために設計されています。材料の非常に厚い堆積(5ミクロンをはるかに超える)を必要とする用途は、内部応力の制限があるため、CVDには適していません。

用途に合った適切な選択をする

適切なコーティング技術を選択するかどうかは、プロジェクトの特定の要件に完全に依存します。

- 複雑な部品の極端な耐摩耗性が主な焦点である場合:CVDは、そのコンフォーマルな性質と、化学的に結合された硬質コーティングの優れた密着性により、優れた選択肢です。

- 温度に敏感な材料のコーティングが主な焦点である場合:まず、基材がCVDプロセスの高温に損なわれることなく耐えられることを確認する必要があります。

- 厚いコーティング(例:25ミクロン以上)が必要な場合:CVDは基本的に薄膜プロセスであるため、溶射やめっきなどの代替技術を検討する必要があります。

最終的に、CVDの強みがその薄く化学的に結合された性質にあることを理解することが、適切な用途でその独自の利点を活用するための鍵となります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 一般的な厚さ範囲 | 0.25~5ミクロン(µm) |

| 主な利点 | 優れた密着性のための真の化学結合 |

| 被覆タイプ | 複雑な形状に対するコンフォーマルで均一な被覆 |

| 主な制限 | 高いプロセス温度(基材は熱に耐える必要があります) |

| 最適用途 | 複雑な部品の極端な耐摩耗性 |

実験装置や部品に、耐久性のある高性能コーティングが必要ですか?

化学気相成長法(CVD)によって作成される精密な超薄膜は、複雑な部品にも比類のない耐摩耗性と均一な被覆を提供します。KINTEKは、高度な実験装置と消耗品、および実験室のニーズに合わせたコーティングソリューションの提供を専門としています。

CVDがお客様の用途に最適な選択であるかどうかを判断し、最適な性能と長寿命を保証するお手伝いをいたします。

お問い合わせフォームから今すぐ専門家にご連絡ください。お客様の具体的な要件について話し合い、KINTEKがお客様の実験室にもたらすことができるメリットを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用カスタムCVDダイヤモンドコーティング

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 化学気相成長(CVD)法とは何ですか?高性能薄膜のためのガイド

- CVDダイヤモンド装置の費用はいくらですか?ラボから生産までの投資の内訳

- 植物の成長におけるカーボンナノチューブの効果とは?農業における諸刃の剣

- バイオ炭の熱分解にはどのくらいの時間がかかりますか?数秒から数日、その理由を解説

- スパッタリングプロセスとは何ですか?薄膜のための物理的気相成長(PVD)技術

- イオンビームスパッタリングの欠点は何ですか?その運用上の限界に関するガイド

- h-BN防錆コーティングにおけるCVD装置の役割とは?原子レベルの金属保護を実現する

- CVDプロセスにおける材料廃棄に関する利点は何ですか?ターゲットを絞った堆積による効率の最大化