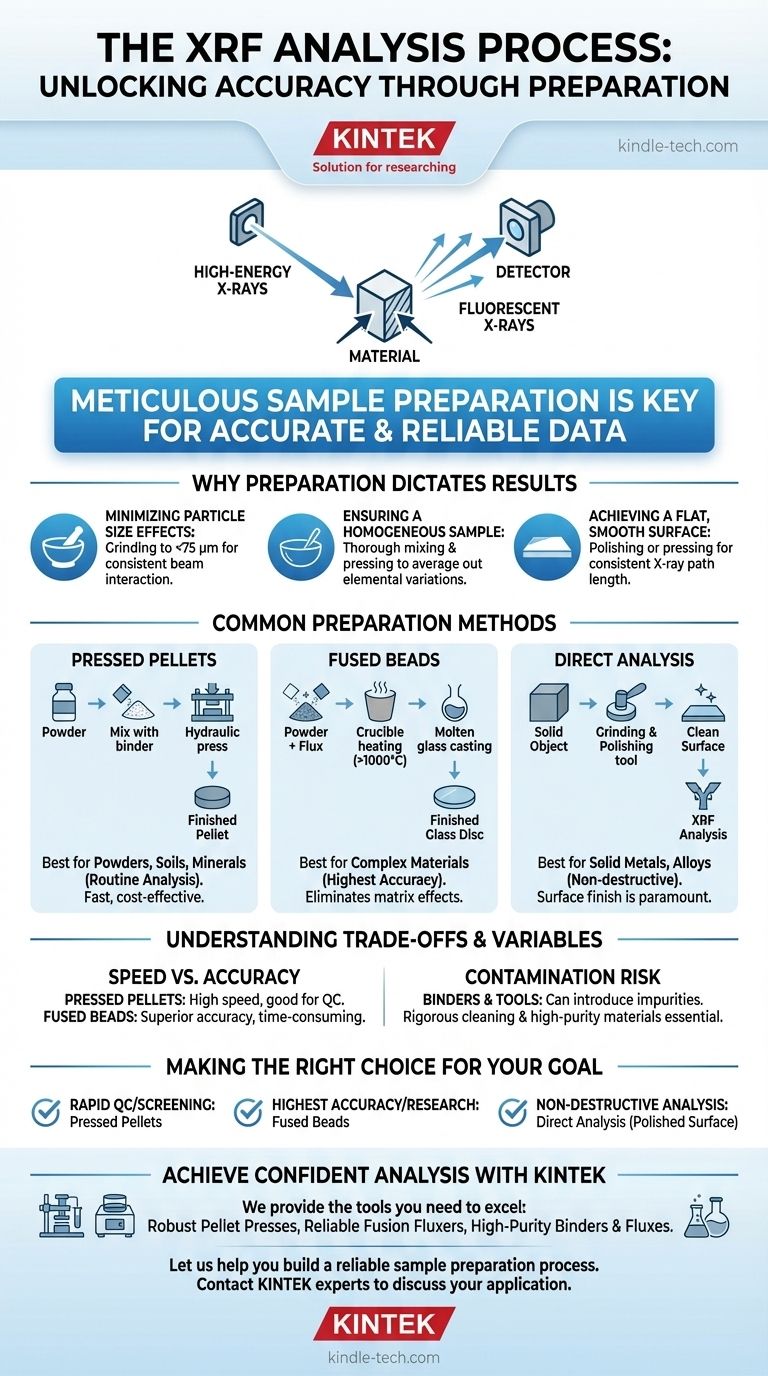

X線蛍光分析(XRF)の核となるプロセスは、物質に高エネルギーX線を照射し、サンプルから放出される特徴的な「蛍光」X線を測定することです。しかし、分析の成功を真に決定するのは機械ではなく、測定に先立つ綿密なサンプル前処理です。適切な前処理は、正確で信頼性の高いデータを生成するために不可欠です。

XRF分析の精度は、サンプルの前処理方法に根本的に依存します。主な目標は、完全に均質で、滑らかで平坦な表面を持ち、テストされるバルク材料を真に代表するサンプルを作成することです。

原理:なぜ前処理が結果を左右するのか

XRFは表面に敏感な分析技術です。一次X線はサンプルのごく浅い深さまでしか浸透しないため、分光計は最上層しか「見て」いません。このため、その表面の物理的状態が極めて重要になります。

粒子サイズ効果の最小化

粉末サンプルでは、粒子が大きい、または不均一な場合、重大な誤差を引き起こす可能性があります。X線は粗い粒子から予測不能な方法で散乱し、測定しようとしている元素からの信号を不明瞭にするバックグラウンドノイズを生成します。

サンプルを非常に細かく均一な粒子サイズ(通常75 µm未満)に粉砕することが重要です。これにより、X線ビームが材料と一貫性のある再現可能な方法で相互作用することが保証されます。

均質なサンプルの確保

X線ビームは、サンプルの表面の比較的狭いスポットを分析します。サンプルが均質でない場合、つまり元素組成が全体的に均一でない場合、分析は測定されている狭い領域のみを反映し、バルク材料全体を反映しません。

適切な粉砕、混合、およびプレスまたは融解により、元素の変動が平均化され、分析された表面がサンプル全体を代表するものになります。

平坦で滑らかな表面の実現

不規則な、または粗い表面は、放出された蛍光X線を偏向させ、検出器に到達する信号を変化させます。完全に平坦で滑らかな表面は、入射X線と出射X線の両方に対して一貫した経路長を保証します。

固体金属サンプルの場合、これは表面を研磨することを意味します。粉末サンプルの場合、高密度で滑らかなペレットに圧縮することを含みます。

固体材料の一般的な前処理方法

具体的な前処理方法は、サンプルタイプ、対象元素、および必要な精度レベルによって異なります。

固体オブジェクトの直接分析

これは最も単純な方法で、金属や合金の品質管理によく使用されます。主な要件は、清潔で平坦な測定面を作成することです。

前処理には、グラインダーや旋盤などの工具を使用して滑らかな面を作成することが含まれます。その後、前処理プロセスからの汚染を除去するために、多くの場合ヤスリで表面を清掃する必要があります。

プレス成形ペレット

これは、粉末、土壌、鉱物、セメントに最も一般的な方法であり、その速度と低コストが理由です。サンプルは微粉末に粉砕され、ダイセットで高圧下で圧縮されて、固体で安定したペレットを形成します。

粉末材料がそれ自体でうまく結合しない場合、粒子を結合させるために、少量のワックスバインダーをプレス前に混合します。

融解ビーズ

特に複雑な地質材料において最高の精度を得るには、融解ビーズ法が使用されます。このプロセスは、粒子サイズと鉱物学的構造の両方からの誤差を排除します。

粉末サンプルはフラックス(ホウ酸リチウム塩など)と混合され、るつぼで1000°C以上に加熱され、均質な溶融ガラスになるまで融解されます。このガラスは、分析のために完全に滑らかで平坦なディスクに鋳造されます。

トレードオフと変数の理解

適切な方法を選択するには、速度、コスト、精度のバランスを取る必要があります。各アプローチには、管理しなければならない潜在的な落とし穴があります。

方法の選択:速度 vs. 精度

プレス成形ペレットは高速で、多くのアプリケーションで高品質の結果を生成します。日常的なプロセス管理やスクリーニングに優れています。

融解ビーズはより時間がかかり、費用も高くなりますが、物理的なマトリックス効果を除去することで優れた精度を提供します。ただし、フラックスによる希釈により、非常に低濃度の微量元素の検出が難しくなる場合があります。

バインダーの役割とリスク

バインダーは非凝集性粉末に必要ですが、潜在的な誤差の原因となります。バインダーはサンプルを希釈し、汚染元素を含む可能性があります。

分析対象の元素を含まないバインダーを選択し、すべてのサンプルと標準品で常に全く同じ量を使用することが重要です。

圧力と厚さの制御

プレス成形ペレットを作成する際、印加される圧力とペレットの最終的な厚さは重要な変数です。これらの要因は、再現性のある密度と結果を保証するために一貫して維持されなければなりません。

常に存在する汚染のリスク

汚染はどの段階でも発生する可能性があります。異なる種類のサンプルに同じ粉砕工具を使用すると、材料が相互汚染する可能性があります。バインダーやサンプルを支持するために使用される薄膜の選択でさえ、元素不純物を導入する可能性があります。

データの一貫性を維持するためには、サンプル間で全ての機器を徹底的に清掃するなどの厳格なプロトコルが不可欠です。

目標に応じた適切な選択

分析の目的が前処理戦略を導くはずです。

- 迅速な品質管理またはスクリーニングが主な焦点である場合:プレス成形ペレットは、速度、コスト、信頼性の高い結果の最適なバランスを提供します。

- 認証または研究のために最高の精度が主な焦点である場合:融解ビーズ法は、マトリックス効果を排除するためのゴールドスタンダードです。

- 金属部品の非破壊分析が主な焦点である場合:適切な表面研磨と清掃後の直接分析が正しいアプローチです。

最終的に、XRFデータへの信頼は、意図的で一貫性があり、適切に実行されたサンプル前処理計画の基盤の上に構築されます。

要約表:

| 前処理方法 | 最適な用途 | 主なステップ | 主な考慮事項 |

|---|---|---|---|

| プレス成形ペレット | 粉末、土壌、鉱物(日常分析) | 75 µm未満に粉砕、バインダーと混合、高圧下でプレス | 高速で費用対効果が高い。汚染を避けるためにバインダーの選択が重要 |

| 融解ビーズ | 複雑な材料、最高の精度要件 | フラックスと混合、1000°C以上で融解、ガラスディスクに鋳造 | マトリックス効果を排除。微量元素を希釈する |

| 直接分析 | 固体金属、合金(非破壊) | 平坦で滑らかな表面に研磨、徹底的に清掃 | 正確な測定には表面仕上げが最も重要 |

KINTEKで信頼性と正確なXRF分析を実現

信頼性の低いサンプル前処理は、分析ワークフロー全体を損なう可能性があります。KINTEKでは、精密なXRF分析の基盤となるラボ機器と消耗品を専門としています。

お客様が優れた成果を出すために必要なツールを提供します:

- 一貫性のある高品質なプレス成形ペレットを作成するための堅牢なペレットプレス。

- 完全に均質な融解ビーズを製造するための信頼性の高い融解フラクサー。

- 汚染を最小限に抑え、データの一貫性を確保するための高純度バインダーとフラックス。

鉱業、製造業、研究のいずれにおいても、お客様が信頼性の高い結果を保証するサンプル前処理プロセスを構築できるようお手伝いいたします。

今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、次回のXRF分析を成功させましょう。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- 実験用試験ふるいおよび振動ふるい機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- 実験材料・分析用金属顕微鏡試料作製機