スパッタリングコーティングとは、本質的に、ある材料の非常に薄く耐久性のある膜を別の材料の表面に適用するための洗練された方法です。これは物理的気相成長(PVD)プロセスであり、ソース材料(「ターゲット」)から原子を放出し、それらを原子レベルで物体の表面(「基板」)に堆積させることによって機能します。このプロセス全体は、原子が妨げられることなく移動できるようにするために、真空中で行われます。

スパッタリングコーティングは、単なるスプレーやめっきではありません。これは、原子を基板の表面に埋め込む運動量伝達プロセスです。これにより、信じられないほど強力な原子レベルの結合が形成され、新しい膜が元のオブジェクトの永久的な一部になります。

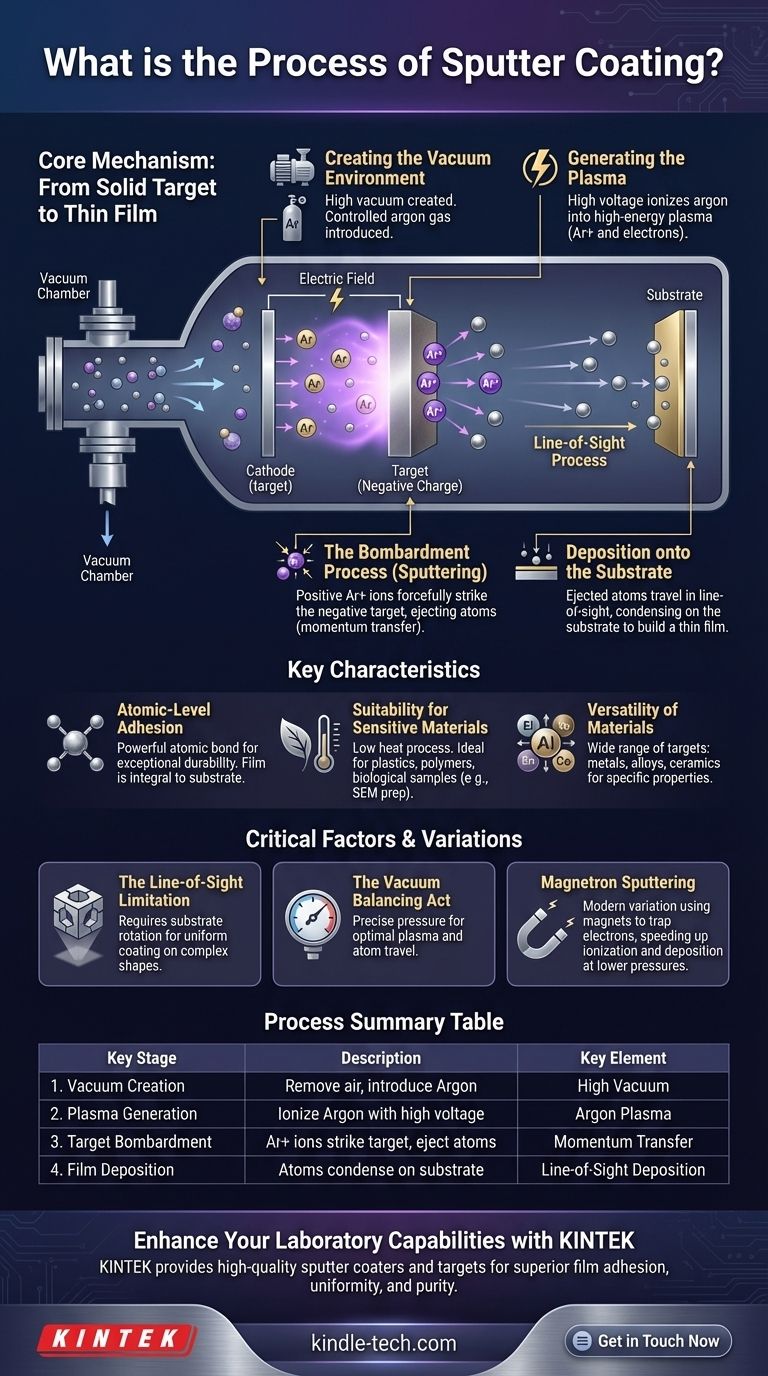

コアメカニズム:固体ターゲットから薄膜へ

スパッタリングコーティングのプロセスを理解するには、固体の材料ブロックを高性能の薄膜に変換するいくつかの重要なステップが含まれます。このプロセスの精度が、最終的なコーティングに独自の特性を与えます。

ステップ1:真空環境の作成

何かが起こる前に、ターゲット材料と基板を含むチャンバーは、高真空を作り出すために排気されます。

その後、不活性ガス(最も一般的にはアルゴン)の少量で正確に制御された量がチャンバーに導入されます。この真空は、スパッタされた原子が空気や他の粒子と衝突することなく基板に直接到達できるようにするために不可欠です。

ステップ2:プラズマの生成

チャンバー内に高電圧が印加され、強力な電場が生成されます。ターゲット材料には負の電荷が与えられます。

このエネルギーがアルゴンガス原子から電子を剥ぎ取り、ガスをイオン化プラズマ—正のアルゴンイオンと自由電子の高エネルギー混合物—に変換します。

ステップ3:衝突プロセス(スパッタリング)

正に帯電したアルゴンイオンは電場によって強制的に加速され、負に帯電したターゲット材料に激しく衝突します。

この衝突は純粋に物理的なプロセスです。衝撃の運動量がターゲット表面の原子に伝達され、それらを叩き出し、真空チャンバー内に放出します。これが「スパッタリング」効果です。

ステップ4:基板への堆積

ターゲットから放出された原子は真空を通過し、それらを遮断するように戦略的に配置された基板に衝突します。

原子は直線的に移動するため、これは「直線視線(line-of-sight)」プロセスとして知られています。原子は基板の表面で凝縮し、徐々に薄く均一で高密度の膜を形成します。

スパッタリングされたコーティングの主な特徴

スパッタ膜が作成される方法は、他のコーティング方法よりも明確な利点をもたらします。

原子レベルの密着性

スパッタされた原子は高い運動エネルギーを持って基板に到達します。このエネルギーがそれらを基板の表面に押し込み、原子レベルで強力な結合を形成します。

コーティングは単に上に乗るだけでなく、基板の不可欠な部分となり、優れた密着性と耐久性が得られます。

感度の高い材料への適合性

スパッタリングプロセスは、基板自体にほとんど熱を与えません。スパッタされた原子は低温であり、プロセスは溶解や蒸発に依存しません。

これにより、プラスチック、ポリマー、生物学的サンプルなど、走査型電子顕微鏡(SEM)での分析のために金でコーティングされることが多い熱に敏感な材料のコーティングに理想的な方法となります。

材料の多様性

幅広い材料をスパッタリングターゲットとして使用できます。これには、純粋な金属、複雑な合金、さらにはセラミック化合物も含まれます。この多様性により、特定の電気的、光学的、または耐摩耗性の特性を持つコーティングを作成できます。

トレードオフと重要な要素の理解

スパッタリングコーティングは強力ですが、成功するためにはいくつかの変数を注意深く制御する必要があります。

「直線視線」の限界

スパッタされた原子の直線的な経路は、ターゲットに直接面していない表面にはコーティングされないことを意味します。

複雑な三次元物体を均一にコーティングするには、堆積プロセス中に基板を回転または多軸で操作し、すべての表面が原子のフラックスにさらされるようにする必要があります。

真空のバランス調整

真空度は繊細なバランスです。圧力が低すぎると原子が自由に移動できなくなり、高すぎるとスパッタリングに必要なアルゴンプラズマを維持できなくなります。

圧力が高すぎると、スパッタされた原子がガス原子と衝突し、エネルギーを失い、基板との適切な結合に失敗します。

重要なバリエーション:マグネトロンスパッタリング

多くの最新システムではマグネトロンスパッタリングが使用されています。この技術は、ターゲットの後ろに強力な磁石を使用して、プラズマ中の自由電子を閉じ込めます。

電子をターゲットの近くに閉じ込めることで、アルゴンのイオン化率が劇的に向上します。これにより、より密度の高いプラズマが生成され、スパッタリングプロセスが高速化し、堆積率が向上し、システムがさらに低い圧力で動作できるようになります。

アプリケーションに最適な選択をする

スパッタリングコーティングの原理を理解することで、特定のエンジニアリング目標にとってそれが適切な解決策であるかどうかを判断できます。

- 熱に敏感な材料のコーティングが主な焦点である場合: スパッタリングは、プラスチックや生物学的サンプルの損傷を防ぐ低温堆積プロセスであるため、優れた選択肢です。

- 極めて耐久性のある耐摩耗性膜の作成が主な焦点である場合: スパッタリングによって提供される原子レベルの密着性は、単純なめっきや塗装を大幅に上回る強力な結合を生成します。

- 非常に純粋で高密度で均一なコーティングの達成が主な焦点である場合: スパッタリングの制御された真空環境と原子レベルの堆積は、膜の品質と構造に対して比類のない制御を提供します。

スパッタリングが原子レベルで膜を構築するということを把握することで、最も要求の厳しいアプリケーションに対してその独自の強みを活用できます。

要約表:

| 主要な段階 | 説明 | 主要な要素 |

|---|---|---|

| 1. 真空の作成 | チャンバーを排気して空気粒子を除去します。 | 高真空 |

| 2. プラズマの生成 | 不活性ガス(アルゴン)を電場によってイオン化します。 | アルゴンプラズマ |

| 3. ターゲットへの衝突 | 正のアルゴンイオンが負に帯電したターゲットに衝突し、原子を放出します。 | 運動量伝達 |

| 4. 膜の堆積 | 放出された原子が移動し、基板の表面で凝縮します。 | 直線視線堆積 |

研究室の能力を高める準備はできましたか?

スパッタリングコーティングは、SEMサンプル作製から高度な電子機器や光学コーティングに至るまで、さまざまな用途で高性能で耐久性のある薄膜を作成するために不可欠です。

KINTEKは、お客様固有の研究室のニーズを満たすため、信頼性の高いスパッタコーターやターゲットを含む高品質の実験装置と消耗品の提供を専門としています。当社の専門知識により、最も要求の厳しいプロジェクトに対して、優れた膜の密着性、均一性、純度を達成できます。

今すぐお問い合わせいただき、当社のソリューションが薄膜堆積プロセスを最適化し、研究を前進させる方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉