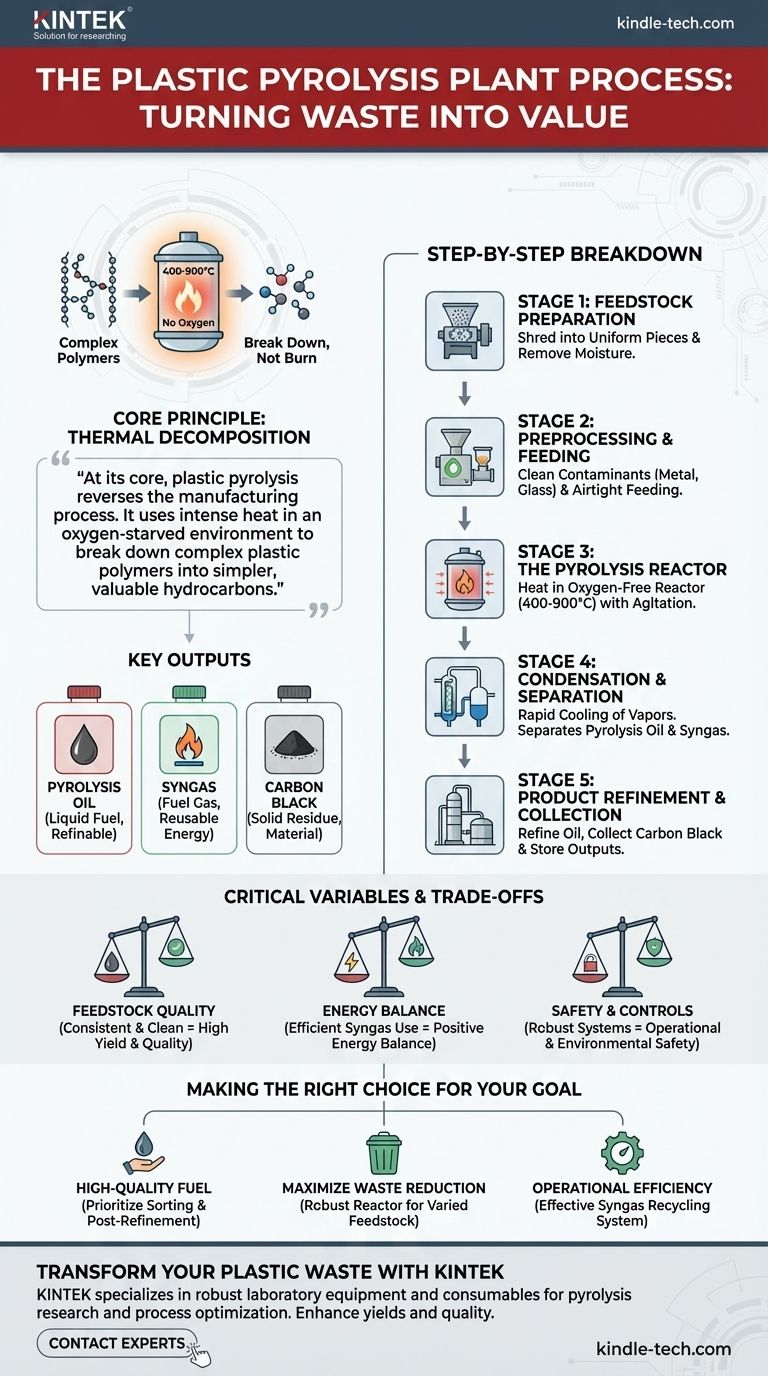

プラスチック熱分解プロセスは、廃プラスチックを化学的に分解して有用な生成物に変えるために設計された多段階の熱変換技術です。これは、原料プラスチックの厳格な準備から始まり、密閉された酸素のない反応器内で高温に加熱され、生成物である熱分解油、合成ガス、カーボンブラックの分離と精製で完了します。

その核心において、プラスチック熱分解は製造プロセスを逆転させるものです。プラスチックを燃焼させるのではなく、酸素が不足した環境で強熱を加え、複雑なプラスチックポリマーをより単純で価値のある炭化水素に分解します。

基本原理:熱分解

熱分解プラントの成功は、酸素の不在下で熱によって物質を分解するという単一の化学原理にかかっています。

熱分解の仕組み

熱分解は基本的に熱分解(クラッキング)です。反応器内で、プラスチックは400〜900°Cの温度に加熱されます。

この強熱は、酸素の欠如と相まって、プラスチックが燃焼するのを防ぎます。代わりに、プラスチックを構成する長いポリマー鎖が振動し、より小さく軽い分子に分解されます。

これらの小さな分子は高温ガスとして蒸発し、収集されて処理されます。

3つの主要な生成物

このプロセスは、分解されたプラスチックを3つの明確で利用可能な流れに分離するように設計されています。

- 熱分解油: 主要な生成物です。これは、高温ガスが冷却・凝縮されたときに生成される、原油に似た液体の炭化水素混合物です。工業用燃料として使用したり、さらに精製したりすることができます。

- 合成ガス(Syngas): 水素とメタンが豊富な非凝縮性ガスです。通常、回収され、熱分解反応器自体の稼働に再利用され、プラントの外部エネルギー消費を削減します。

- カーボンブラック(炭素質残渣): 反応器内に残る固体で炭素が豊富な残留物です。この物質は土壌改良材、固体燃料、または活性炭などの製品の原料として使用できます。

プラントプロセスの段階的解説

商業用熱分解プラントは、いくつかの明確な段階を持つ慎重に調整されたシステムです。

ステージ1:原料の準備

プロセスは、プラスチックが反応器に入るずっと前から始まります。廃プラスチックは、小さく均一なピースに破砕する必要があります。

これにより表面積が増加し、熱分解中の熱伝達がより効率的かつ均一になります。また、プロセスを妨げ、油の品質を低下させる可能性のある水分を除去するために、材料は乾燥されます。

ステージ2:前処理と供給

反応器に入る前に、破砕されたプラスチックは、金属、ガラス、汚れなどの非プラスチック汚染物質を分離するために洗浄されます。

このステップは、機器を保護し、最終製品の純度を確保するために不可欠です。クリーンで乾燥した原料は、酸素の侵入を防ぐために気密システムを通じて反応器に供給されます。

ステージ3:熱分解反応器

ここがプラントの心臓部です。密閉された酸素のない反応器内で、準備されたプラスチックは目標温度まで加熱されます。

材料は均一な加熱を確実にするために継続的に攪拌され、分解して炭化水素ガス混合物に蒸発します。

ステージ4:凝縮と分離

高温ガス混合物は反応器から出て冷却システムに入ります。ここで、温度は急速に下げられます。

ガスの凝縮可能な成分は液体の熱分解油に変わり、回収されます。残りの非凝縮性の合成ガスは配管され、プラントのバーナーの燃料として使用されます。

ステージ5:製品の精製と回収

粗熱分解油は、不純物を除去しグレードを向上させるために蒸留と精製を受けることがあり、これによりより幅広い用途に適したものになります。

同時に、固体のカーボンブラックは反応器から安全に取り出され、冷却され、出荷のために保管されます。

重要な変数とトレードオフの理解

理論的なプロセスは単純ですが、実際の性能は主要な変数の管理に大きく依存します。

原料品質の課題

最大の変数は、投入される廃プラスチックの品質です。混合されたプラスチックの種類、高い水分含有量、汚染レベルは、熱分解油の収率と品質に直接影響します。

一貫性がありクリーンな原料は、一貫性のある高品質の油を生成します。選別が不十分な廃棄物は、収率が低下し、より集中的な精製が必要になります。

エネルギー収支と効率

熱分解はエネルギー集約的なプロセスです。プラントの収益性は、正のエネルギー収支を生み出す能力にかかっていることがよくあります。

高効率のプラントは、生成された合成ガスのほぼすべてを回収して反応器の加熱に燃焼させるように設計されており、外部燃料源への依存度を大幅に低減します。

安全および環境管理

可燃性物質を高温高圧下で操作するには、堅牢な安全および制御システムが必要です。

排出ガスの適切な管理と、油およびガスの生成物の安全な取り扱いは、運用上の安全性と環境コンプライアンスの両方にとって不可欠です。

目標に応じた適切な選択

熱分解プラントの設計と運用上の焦点は、あなたの主要な目的に合わせる必要があります。

- 高品質の燃料の生産が主な焦点の場合: 高度な原料選別システムを優先し、熱分解後の油の蒸留および精製技術に投資します。

- 廃棄物削減の最大化が主な焦点の場合: より多様な(ただし、前処理された)プラスチックストリームを処理できる堅牢な反応器を設計し、油の品質の潜在的なトレードオフを受け入れます。

- 運転効率の最大化が主な焦点の場合: 外部エネルギーコストを最小限に抑えるために、非常に効果的な合成ガスリサイクルシステムを備えたプラント設計を重視します。

最終的に、原料の品質とプロセス制御の相互作用を習得することが、成功するプラスチック熱分解システムを展開するための鍵となります。

要約表:

| ステージ | 主要プロセス | 主要な生成物 |

|---|---|---|

| 1. 準備 | プラスチックの破砕と乾燥 | クリーンで均一な原料 |

| 2. 熱分解 | 酸素のない反応器での加熱(400-900°C) | 炭化水素蒸気 |

| 3. 凝縮 | 高温蒸気の冷却 | 熱分解油と合成ガス |

| 4. 回収 | 生成物の分離と精製 | 油、合成ガス(燃料)、カーボンブラック |

あなたの廃プラスチックを貴重な資源に変える準備はできましたか?

KINTEKは、熱分解研究とプロセス最適化のための堅牢な実験装置と消耗品の提供を専門としています。新しい熱分解方法を開発する場合でも、運用をスケールアップする場合でも、当社の精密な加熱システム、反応器、分析ツールは、収率の向上と製品品質の改善に役立ちます。

KINTEKのソリューションがお客様のプラスチック熱分解の目標をどのようにサポートし、実験室の効率を高めることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ゴム破砕機用オープンタイプ二本ロール混合機

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉