標準的な実験室の慣行では、ふるいは常に垂直なスタックに配置され、最も粗いふるい(メッシュ開口部が最も大きいもの)が一番上に置かれます。その後、ふるいは開口部のサイズが順次小さくなるように並べられ、最も細かいふるい(メッシュ開口部が最も小さいもの)が一番下の固体の受け皿のすぐ上に配置されます。

基本的な原則は順序だけでなく、体系的な分離にあります。ふるいを粗いものから細かいものへと配置することで、粒子がサイズによって段階的に選別され、細かいスクリーンが詰まるのを防ぎ、粒度分布の正確な測定を保証します。

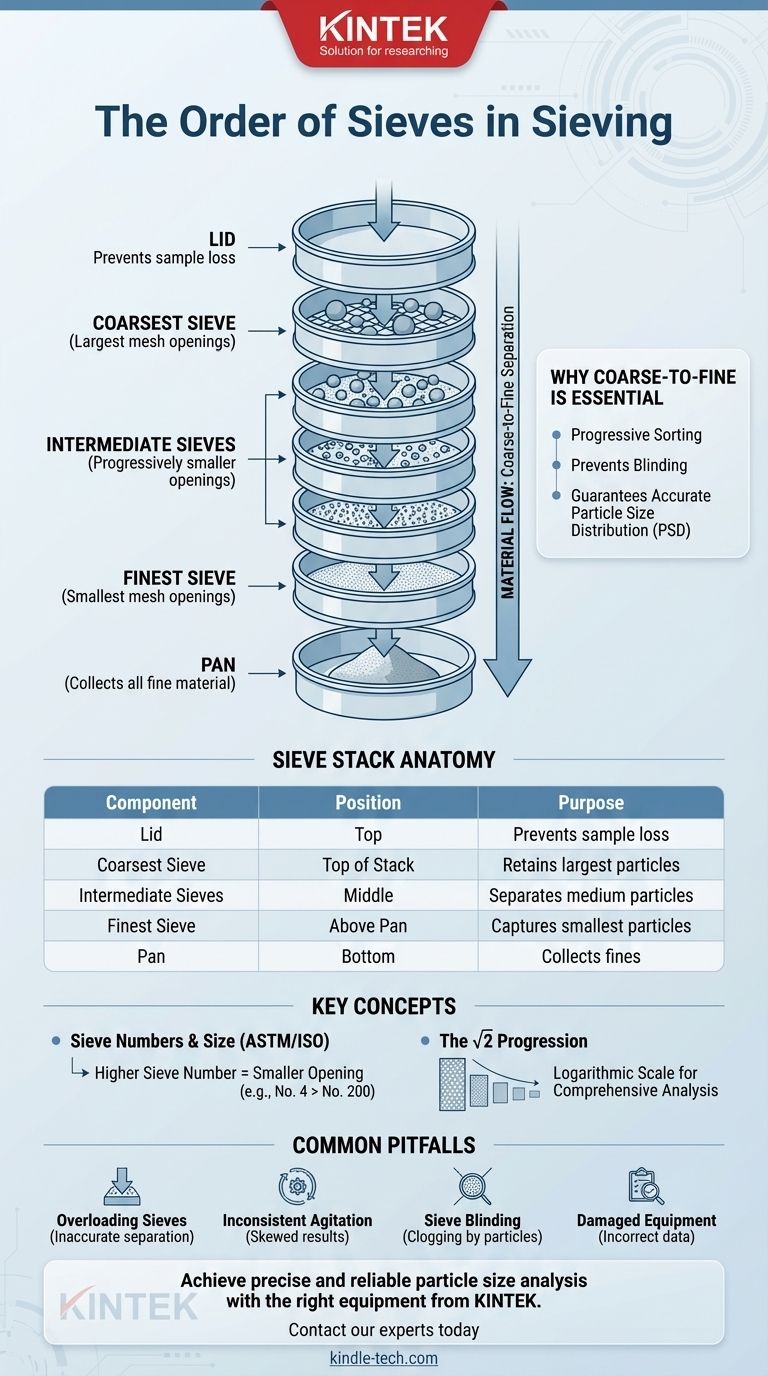

ふるいスタックの仕組み

ふるい分析は、粒状材料の粒度分布を決定するための基本的な手法です。信頼できる結果を得るためには、装置の物理的な配置が非常に重要です。

粗いものから細かいものへの順序が唯一正しい理由

上から下への粗いものから細かいものへの配置は、プロセスの効率と精度の問題です。サンプルが最上部のふるいに載せられて撹拌されると、最大の粒子がすぐに保持されます。

これにより、より小さな粒子が下の次のふるいに通過します。このプロセスはスタック全体で繰り返され、各ふるいが材料から特定のサイズ画分を体系的に除去します。

細かいふるいを粗いふるいの上に置くと逆効果になります。細かいメッシュはすぐに大きな粒子で覆われ、目詰まりを起こし、これは目詰まり(blinding)として知られる現象であり、それより小さい粒子が下のふるいに到達するのを妨げます。

ふるいスタックの構成要素

完全なふるいスタックには、それぞれ特定の目的を持ついくつかの明確なコンポーネントがあります。

- 蓋: 撹拌中にサンプルの損失を防ぐために、最上部のふるいに置かれます。

- 最も粗いふるい: スタックの最上部にある最初のふるいで、メッシュ開口部が最大です。

- 中間ふるい: 開口部が徐々に小さくなる一連のふるいです。

- 最も細かいふるい: メッシュ開口部が最小の、シリーズの最後のふるいです。

- 受け皿(Pan): スタックの最下部にあり、すべてのふるいを通過するのに十分細かいすべての材料を収集する固体の受け皿です。

スタック用の適切なふるいの選択

ふるいの粗いものから細かいものへの順序は固定されていますが、スタックに選択する特定のふるいは、分析する材料と必要なデータによって異なります。

標準ふるい番号

ふるいは、ASTM(米国材料試験協会)やISOなどの組織によって標準化されています。サイズはしばしばふるい番号で指定されます。

重要なことに、ふるい番号が大きいほど、開口部のサイズは小さくなります。たとえば、No. 4ふるいは開口部が4.75 mmですが、No. 200ふるいはわずか0.075 mm(75ミクロン)の開口部です。

√2の進展

包括的な分析のために、シリーズ内の各ふるいの開口部のサイズが、その上のふるいよりも2の平方根(約1.414)の係数だけ小さいようにふるいを選択することが一般的です。

これにより、サンプル全体のサイズ範囲にわたって適切に分布したデータポイントが得られる対数スケールが作成されます。

一般的な落とし穴とエラーの原因

正しいふるいの順序は最初のステップですが、いくつかの手順上のエラーによって結果が無効になる可能性があります。これらを理解することは、分析の完全性を確保するのに役立ちます。

ふるいの過負荷

最上部のふるいにサンプル材料を入れすぎることがよくある間違いです。過剰な量の材料は、粒子がメッシュ開口部を通過する公正な機会を得るのを妨げ、不正確な結果につながる可能性があります。

一貫性のない撹拌

振とう時間と強度は標準化されなければなりません。振とう時間が短すぎると完全な分離が起こらず、振とう時間が長すぎると粒子の摩耗(粒子の崩壊)が発生し、結果がより細かいサイズに偏る可能性があります。

ふるいの目詰まりと閉塞

目詰まりは、粒子がメッシュ開口部に閉じ込められ、ふるいの開口面積が実質的に減少するときに発生します。これは、濡れている、べたつく、またはメッシュに挟まるほぼ同じサイズの粒子を含む材料で一般的です。

損傷または摩耗した装置

ふるいは精密機器です。変形したフレーム、破れたメッシュ、またはたるんだスクリーンは、不正確な結果をもたらします。精度の維持には、定期的な検査と校正が不可欠です。

目標に合わせた正しい選択

ふるいスタックの適切なセットアップは、信頼できるデータを生成するための基本です。あなたの方法は、取得する必要のある特定の情報によって導かれるべきです。

- 正確な粒度分布が主な焦点である場合: 必ず、最大のメッシュ開口部(最も小さいふるい番号)を持つふるいを上部に積み重ね、受け皿の上に最も小さいメッシュ開口部(最も大きいふるい番号)に向かって進めます。

- 再現性と標準化が主な焦点である場合: 標準ふるいシリーズ(√2の進展など)を使用し、すべてのテストでサンプル重量、振とう時間、撹拌強度を細心の注意を払って制御します。

- データエラーの防止が主な焦点である場合: 損傷や目詰まりがないかふるいを定期的に検査し、使用前に清潔で乾燥していることを確認し、過剰な量のサンプル材料でスタックに過負荷をかけないようにします。

この基本的な順序とその背後にある原則を理解することにより、粒度分析全体の完全性と正確性を保証します。

要約表:

| ふるいスタックのコンポーネント | 位置 | 目的 |

|---|---|---|

| 蓋 | 上部 | 撹拌中のサンプル損失を防ぐ。 |

| 最も粗いふるい | スタックの上部 | 最初に最大の粒子を保持する。 |

| 中間ふるい | 中央 | 中程度のサイズの粒子を順次分離する。 |

| 最も細かいふるい | 受け皿の上 | 最も小さい粒子を捕捉する。 |

| 受け皿 | 下部 | すべてのふるいを通過する材料を収集する。 |

KINTEKの適切な装置で、正確で信頼性の高い粒度分析を実現します。

研究開発、品質管理、生産試験のいずれを実施する場合でも、ふるい分析の精度は、高品質で耐久性のあるふるいと一貫した方法論にかかっています。KINTEKは、お客様の特定の実験室のニーズを満たすために、標準ASTMおよびISO試験ふるい、ふるい振とう機、アクセサリの包括的な範囲の供給を専門としています。

お客様のアプリケーションについて相談し、最適なふるいシリーズの選択を支援し、粒度データの完全性を確保するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド