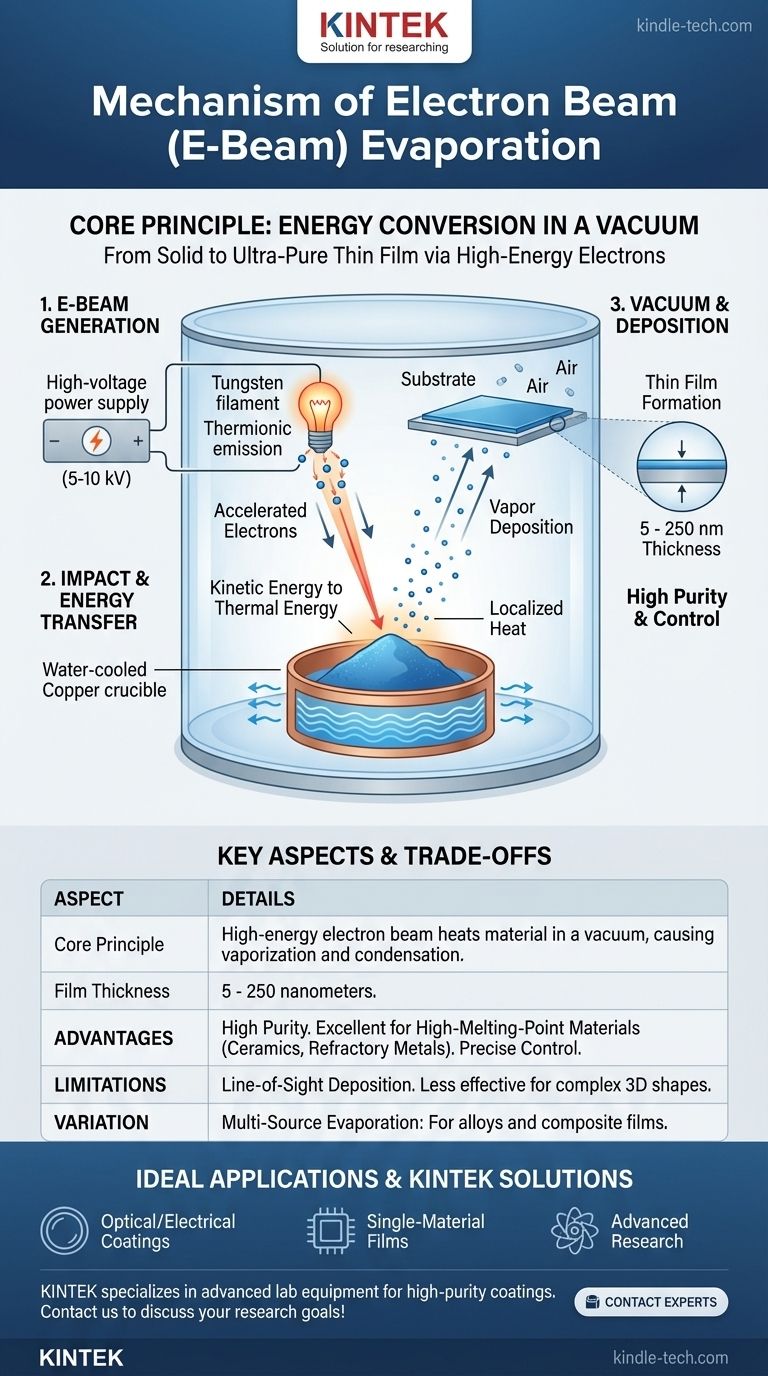

材料科学の文脈において、蒸着のメカニズムとは、熱エネルギーを利用して固体または液体の原料を気体に変換し、それが表面に凝縮して薄膜を形成するプロセスです。最も正確で広く使用されている産業的手法は電子ビーム(e-beam)蒸着です。この技術は、真空中で高エネルギー電子を集中させたビームを使用し、原料を加熱して蒸発させ、ターゲット基板上に極めて純粋なコーティングを堆積させます。

基本的なメカニズムは直接的なエネルギー変換です。電子ビーム蒸着は、電子の高い運動エネルギーを強烈で局所的な熱に変換します。この熱により原料が真空中で蒸発し、生成されたガスが移動して、より冷たい表面上に固体で超高純度の薄膜として凝縮します。

核心原理:真空中のエネルギー

プロセス全体は、高度に制御された環境内でのエネルギー伝達を正確に制御することにかかっています。望ましい結果を達成するためには、各ステップが極めて重要です。

ステップ1:電子ビームの生成

通常5〜10キロボルト(kV)の電流がタングステンフィラメントに通されます。これによりフィラメントが極度の高温に加熱され、熱電子放出と呼ばれるプロセスを通じて電子が放出されます。

これらの電子は加速され、狭く高エネルギーのビームに集束されます。

ステップ2:衝突とエネルギー伝達

高エネルギー電子ビームは、水冷式の銅るつぼに保持された原料に照射されます。この冷却は極めて重要であり、ターゲット材料のみが加熱され、容器自体が溶解したりプロセスを汚染したりするのを防ぎます。

衝突すると、電子の運動エネルギーは瞬時に熱エネルギーに変換され、強烈で局所的な熱が発生し、原料を溶融させ、さらに蒸気相へと蒸発させます。

ステップ3:真空の重要性

このプロセス全体は高真空チャンバー内で発生します。真空は2つの理由で不可欠です。高温のタングステンフィラメントの酸化を防ぐこと、そして蒸発した材料と反応する可能性のある他のガス分子を除去することです。

これにより、蒸気が基板まで遮られることなく到達し、極めて高純度の膜が得られます。

蒸気から固体膜へ:成膜プロセス

材料が気体に変換された後、最後のステップはそれを正確に制御して固体膜として凝縮させることです。

膜の形成方法

蒸発した粒子は、原料から基板に向かって直線的に移動します。基板はるつぼの真上に戦略的に配置されています。

基板は蒸気よりもはるかに冷たいため、粒子は接触時に凝縮し、再び固体状態に移行して、薄く均一な膜を形成します。

正確な厚さと純度の達成

結果として得られる膜の厚さ(通常5〜250ナノメートル)は、電子ビームのパワーと成膜時間を管理することによって制御されます。

このプロセスは、基板の基本的な寸法精度に影響を与えることなく、基板の表面特性(光学的特性や電気的特性など)を変化させます。

トレードオフの理解

電子ビーム蒸着は強力ですが、万能の解決策ではありません。その利点と限界を理解することが、効果的に使用するための鍵となります。

利点:高純度と制御性

高真空と局所的な加熱の組み合わせにより、この方法は汚染を最小限に抑えた膜の製造に最適です。成膜速度と膜厚に対して優れた制御性を提供します。

利点:高融点材料

電子ビームによって生成される強烈な熱により、セラミックスや高融点金属など、融点が非常に高い材料を蒸発させることができる数少ない方法の1つとなります。

制限:線視界成膜(Line-of-Sight Deposition)

蒸気は直線的に移動するため、複雑な三次元形状を均一にコーティングすることは困難な場合があります。光源の直接的な「視界」にない領域は、ほとんど、または全くコーティングを受けません。

バリエーション:多源蒸着

合金膜や複合膜を作成するために、システムには複数の電子ビーム源を装備することができます。各源からの蒸発速度を個別に制御することにより、エンジニアは組成が高度にカスタマイズされた膜を堆積させることができます。

目標に応じた適切な選択

適切な成膜方法の選択は、最終製品の望ましい特性に完全に依存します。

- 高度に純粋な単一材料の光学コーティングまたは電気コーティングの作成に重点を置いている場合: 電子ビーム蒸着は、その正確な制御と最小限の汚染により、理想的な選択肢です。

- 複雑な3D形状や深いトレンチの均一なコーティングに重点を置いている場合: 凹凸面での被覆性に優れるスパッタリングや原子層堆積などの代替手法を検討する必要があります。

- 新規合金または複合薄膜の開発に重点を置いている場合: 多源電子ビーム蒸着システムは、異なる材料を同時に共堆積させるために必要な柔軟性を提供します。

最終的に、このメカニズムを理解することで、特定の材料およびアプリケーションの目標を達成するために最も効果的な成膜技術を選択できるようになります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 核心原理 | 高エネルギー電子ビームが真空中の材料を加熱し、蒸発させて基板上に凝縮させる。 |

| 典型的な膜厚 | 5〜250ナノメートル |

| 主な利点 | 高純度。セラミックスや高融点金属などの高融点材料に最適。 |

| 主な制限 | 線視界成膜。複雑な3D形状には効果が低い。 |

| 理想的な用途 | 高純度の光学/電気コーティング、単一材料膜。 |

研究室で優れた薄膜成膜を実現する準備はできましたか?

KINTEKは、蒸着システムを含む高度なラボ機器を専門としており、最も要求の厳しい材料科学アプリケーション向けの高純度コーティングの作成を支援します。当社の専門知識により、膜の厚さと組成に対する正確な制御のための適切なソリューションを確実に得ることができます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究開発をどのように強化できるかをご相談ください!

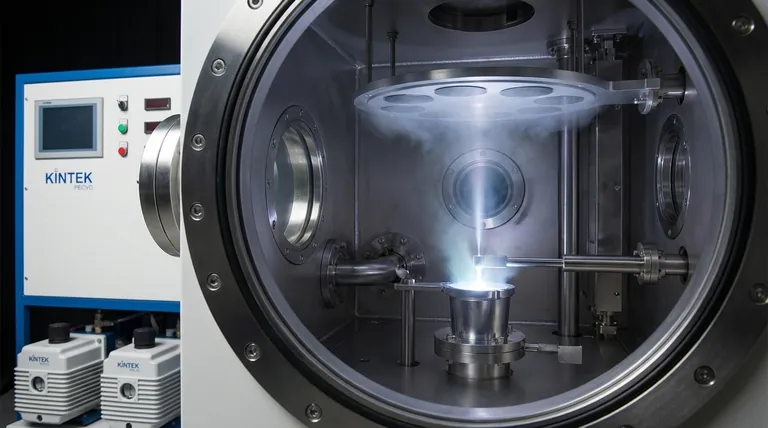

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート