サイズ縮小に影響を与える主な要因は、材料自体の固有の物理的特性です。使用される機械も重要ですが、硬度、粘着性、水分含有量といった特性が、材料が力にさらされたときにどのように分解されるかを根本的に決定します。

あらゆるサイズ縮小プロセスの効率と結果は、装置によって加えられる外力と、材料の物理的および化学的特性によって支配される、破壊に対する材料の内部抵抗とのバランスによって決まります。

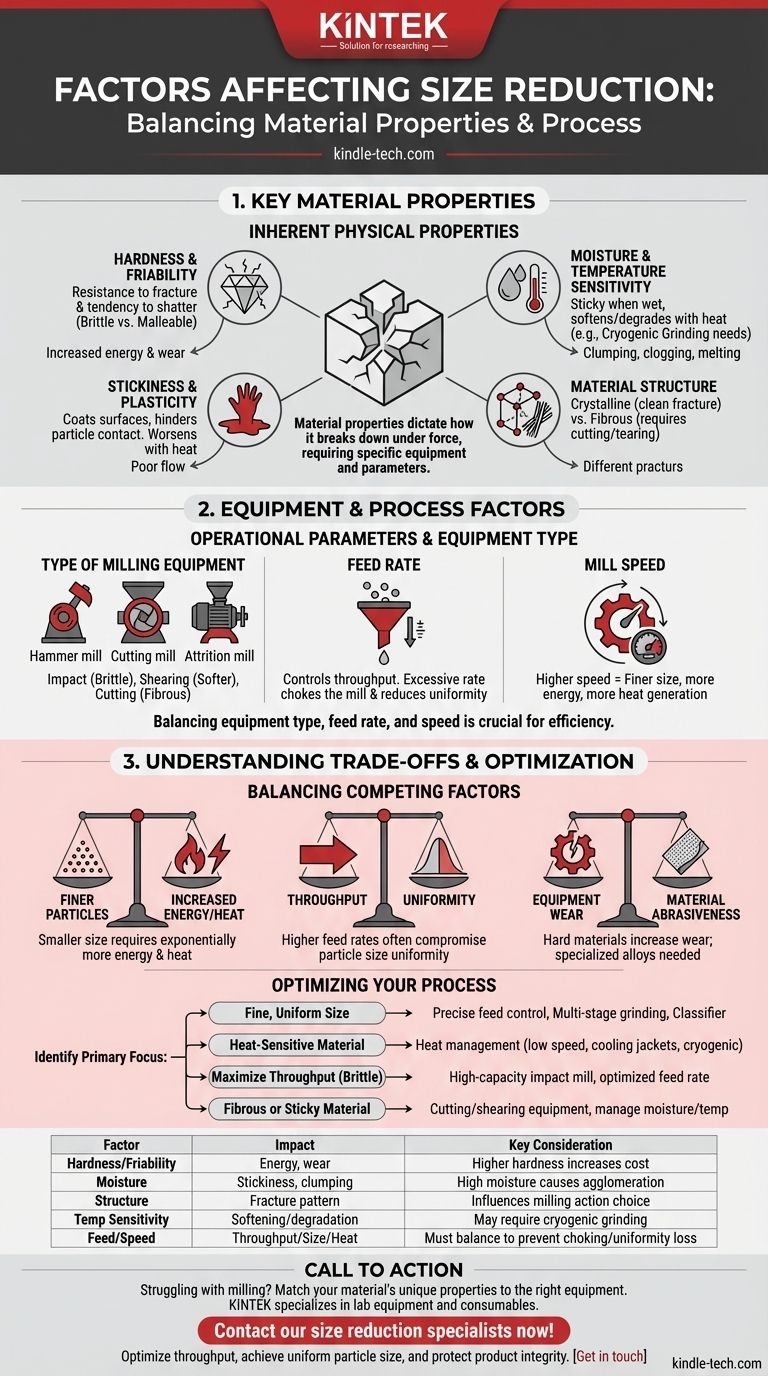

サイズ縮小に影響を与える主要な材料特性

粉砕される物質の特性は、最も重要な変数です。それらを理解することで、適切な装置とプロセスパラメータを選択できます。

硬度と脆性

硬度は、材料の局所的な変形に対する抵抗の尺度です。硬い材料は、破砕するためにはるかに多くのエネルギーを必要とし、運用コストの増加と粉砕装置の摩耗の増加につながります。

脆性は、物質がより小さな破片に砕ける傾向です。非常に脆い(もろい)材料は衝撃で簡単に砕けますが、脆性の低い(展性または延性のある)材料は、壊れることなく変形することがあります。

水分含有量

材料中の水分の量は、重要な要素です。わずかな変動でも、粉砕中の材料の挙動を劇的に変える可能性があります。

提供された参考文献に記載されているように、水分は硬度や粘着性などの特性に影響を与えます。高水分は、粒子が凝集(アグロメレーション)してスクリーンを詰まらせたり、ミル内部に付着したりする原因となり、効率を著しく低下させます。

粘着性と塑性

粘着性のある、ゴム状の、または油性の材料は、粉砕が非常に困難です。これらは研削面やスクリーンに付着しやすく、効果的な粒子接触と流れを妨げます。

この特性は、しばしば水分と温度に関連しています。室温で脆い材料でも、粉砕プロセス中に熱を持つと塑性になり、粘着性を持つことがあります。

材料構造

材料の内部構造は、どのように破砕されるかを決定します。

結晶性材料は明確な劈開面を持ち、きれいに破砕されて、同様の形状のより小さな粒子になります。木材や植物性物質のような繊維質材料はより丈夫で、衝撃ではなく切断または引き裂き作用によってより効果的に縮小されます。

温度感受性

サイズ縮小中にはかなりの熱が発生します。熱に弱い材料の場合、これは大きな問題となり、溶融、軟化、または化学的に劣化する可能性があります。

この軟化は、前述の塑性の問題につながり、粉砕プロセスを完全に停止させる可能性があります。このような場合、液体窒素を使用して材料を脆くする極低温粉砕のような特殊な技術がしばしば必要になります。

装置とプロセス要因

材料特性が最も重要ですが、粉砕装置の操作パラメータも重要な役割を果たします。

粉砕装置の種類

異なるミルは異なる方法で力を加えます。衝撃ミル(ハンマーミルなど)は脆い材料に効果的ですが、摩耗ミル(せん断力を使用)または切断ミルは、より柔らかい材料や繊維質材料に適しています。

供給速度

材料がミルに導入される速度は慎重に制御する必要があります。過度に高い供給速度はミルを「詰まらせ」、その能力を超えて性能を低下させ、潜在的な閉塞につながる可能性があります。

ミル速度

ハンマーミルやピンミルなどの装置の場合、回転速度は重要な変数です。速度が高いほどより多くのエネルギーが伝達され、一般的に粒子のサイズが細かくなります。ただし、速度が高いほどより多くの熱も発生します。

トレードオフの理解

サイズ縮小プロセスを最適化することは、単一の変数を最大化することではありません。望ましい結果を達成するために、競合する要因のバランスを取ることが必要です。

より微細な粒子 vs. エネルギーと熱の増加

より小さな粒子サイズを達成するには、より多くのエネルギー入力が必要です。このエネルギーの指数関数的な増加は、コストを上昇させるだけでなく、より多くの熱を発生させ、製品や装置を損傷する可能性があります。

処理能力 vs. 粒子サイズの均一性

より高い供給速度(処理能力)を追求すると、最終製品の品質が損なわれることがよくあります。より速いプロセスは、より広い粒子サイズ分布と均一性の低下につながる可能性があります。

装置の摩耗 vs. 材料の摩耗性

硬い材料や摩耗性の高い材料を処理すると、粉砕部品の摩耗や損傷が避けられません。これにより、メンテナンスコストとダウンタイムが増加します。硬化処理された合金や特殊合金で作られた機械を選択することは、初期投資と長期的な運用コストの間のトレードオフです。

サイズ縮小プロセスの最適化

結果を制御するには、材料特性を適切な装置と操作パラメータに合わせる必要があります。

- 非常に微細で均一な粒子サイズを達成することが主な焦点である場合: 供給速度の精密な制御を優先し、多段階粉砕または粒子を分離するための分級機を使用することを検討してください。

- 熱に弱い材料を処理することが主な焦点である場合: 主な懸念は熱管理であり、これはより低いミル速度、冷却ジャケット、または極低温粉砕を使用することを意味します。

- 脆い材料の処理能力を最大化することが主な焦点である場合: 大容量の衝撃ミルを選択し、効率的な速度で運転しながら、詰まりを防ぐために供給速度を慎重に最適化します。

- 繊維質または粘着性のある材料を縮小することが主な焦点である場合: 衝撃ミルを避け、代わりに切断、せん断、または引き裂き作用を使用する装置を選択し、水分と温度を慎重に管理します。

最終的に、サイズ縮小をマスターすることは、単に機械を操作するだけでなく、材料の固有の特性を管理していることを理解することから生まれます。

要約表:

| 要因 | サイズ縮小への影響 | 主な考慮事項 |

|---|---|---|

| 硬度と脆性 | 必要なエネルギーを決定。脆い材料は簡単に砕ける。 | 硬度が高いほど摩耗とエネルギーコストが増加。 |

| 水分含有量 | 粘着性や凝集に影響。高水分は効率を低下させる。 | 凝集や詰まりの原因となることがある。 |

| 材料構造 | 破砕パターンを決定。繊維質材料と結晶性材料では挙動が異なる。 | 粉砕作用(衝撃、切断、せん断)の選択に影響。 |

| 温度感受性 | 熱は材料を軟化または劣化させる可能性あり。極低温粉砕が必要な場合も。 | 熱に弱い物質にとって重要。 |

| 供給速度とミル速度 | 処理能力と粒子サイズを制御。高速運転はより多くの熱を発生させる。 | 詰まりを防ぎ、均一性を確保するためにバランスを取る必要がある。 |

非効率な粉砕や不均一な粒子サイズに悩んでいませんか? 課題は、材料の独自の特性を適切な装置とプロセスパラメータに合わせることにあります。KINTEKは、ラボ機器と消耗品を専門とし、熱に弱い、繊維質、摩耗性、粘着性のあるあらゆる材料のサイズ縮小を最適化するための専門知識と機械を提供します。

当社の専門家が、最適なミルを選定し、処理能力を最大化し、均一な粒子サイズを達成し、製品の完全性を保護するための理想的なパラメータを設定するお手伝いをします。今すぐお問い合わせいただき、適切なパートナーシップがもたらす違いを実感してください。

ビジュアルガイド

関連製品

よくある質問

- コロイドミル(Colloidal Mill)の欠点は何ですか?熱、摩耗、および粒子の微粉化における主な制限

- msHAP後処理における実験室用ボールミルの主な機能は何ですか?精密な粒子微細化を実現する

- なぜ、直径0.1~0.5mmのジルコニアビーズが粉砕メディアとして選ばれるのですか?LiFePO4/Cナノ粉砕マスター

- ボールミルは何に使われますか?工業用粉砕からナノマテリアル合成まで

- 炭素繊維回収におけるNaOHおよびKOHの粉砕装置の使用理由とは?効率的な共晶融解の達成

- ボールミルとアトリターミルの違いは何ですか?最適な粉砕技術の選択

- 高エネルギーボールミルの主な機能は何ですか? Mo-W-Ta-Ti-Zr耐火合金の均一性を確保する

- コロイドミルにはどのような利点がありますか?優れた粒子径縮小と安定したエマルションを実現