その核心において、薄膜の厚さは、制御できる最も重要なパラメーターの1つであり、その物理的および機能的特性を直接決定します。例えば、光学用途では、特に干渉効果が支配的になる80ナノメートル以下の薄膜の場合、その厚さが変化すると、膜の挙動は劇的に変化します。この単一の寸法が、その色や透明度から、電気伝導性や機械的強度まで、あらゆるものを支配します。

薄膜の厚さは単なる物理的な寸法ではありません。それは主要な設計レバーです。厚さを変えることは、膜が光、電気、機械的応力とどのように相互作用するかを根本的に変化させますが、その効果は常に膜の材料、その基板、およびそれを堆積するために使用される方法との関連で考慮されます。

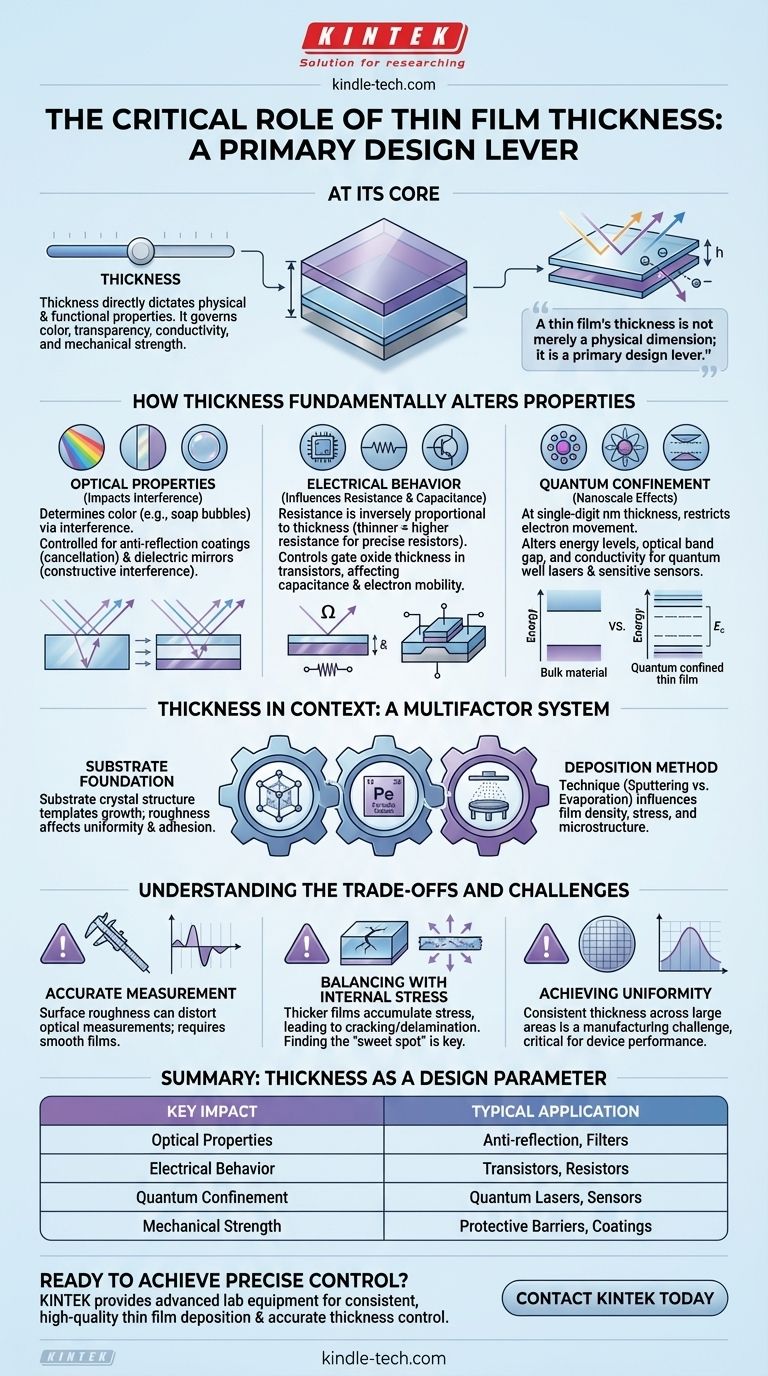

厚さが膜の特性を根本的に変える方法

膜の厚さは、どの物理現象が支配的になるかを決定します。マイクロメートルからナノメートルへと薄くするにつれて、単に膜を薄くしているだけでなく、その挙動を支配するルールを変えているのです。

光学特性への影響

これは厚さの最も直感的な効果です。シャボン玉や水面に浮いた油膜の色は、薄膜干渉の直接的な結果であり、これは完全に膜の厚さに依存します。

工学的に設計されたコーティングでは、この効果は精密に制御されます。厚さを調整することで、反射光波が互いに打ち消し合う反射防止コーティングや、建設的に干渉して高い反射率を生み出す誘電体ミラーを作成できます。

電気的挙動への影響

エレクトロニクスでは、厚さが非常に重要です。導電性膜の抵抗は、その厚さに反比例します。薄い膜ほど抵抗が高くなり、これは精密抵抗器を作成するために使用される原理です。

さらに、半導体デバイスでは、ゲート酸化膜、チャネル層、絶縁層の厚さが、容量、電子移動度、リーク電流を直接制御し、トランジスタの性能を決定します。

量子閉じ込めの役割

膜が非常に薄くなると(通常は数ナノメートルの範囲)、その厚さは電子の波長に近づきます。

この量子閉じ込めは、電子の動きを一次元に制限し、材料のエネルギー準位を根本的に変化させます。これにより、バルク材料では見られない方法でその光学バンドギャップと電気伝導性が変化し、量子井戸レーザーや高感度センサーのような技術を可能にします。

文脈における厚さ:多因子システム

厚さは主要な制御ノブですが、その効果を他の重要な要因から切り離すことはできません。薄膜の最終的な特性は、相互依存的なシステムの結果です。

基板の基礎

膜の特性は、それが成長する基板に大きく影響されます。基板の結晶構造は膜の成長をテンプレート化することができ、その表面粗さは膜の均一性と密着性に影響を与える可能性があります。

材料の選択

選択された材料(スパッタリングのターゲットまたは蒸着のソース)の固有の特性がベースラインを設定します。次に、厚さがこれらの特性を修正します。

50 nmの金膜を堆積すると、50 nmの二酸化ケイ素膜とは電気的および光学的に大きく異なる結果が得られます。材料が可能性を決定し、厚さが結果を洗練します。

堆積方法

膜の作成方法が重要です。スパッタリングのような技術は緻密で密着性の高い膜を作成しますが、熱蒸着ではより多孔質の構造になる可能性があります。

堆積プロセスによって決定されるこれらの微細構造の違いは、膜の厚さと相互作用し、その最終的な密度、内部応力、および環境安定性に影響を与えます。

トレードオフと課題の理解

厚さの制御には困難が伴います。望ましい寸法を一貫して確実に達成するには、いくつかの実用的な課題を乗り越える必要があります。

正確な測定の課題

制御しようとしているまさにその特性が、測定を困難にする可能性があります。研究で指摘されているように、表面粗さは、一般的な厚さ測定技術に使用される光干渉パターンを歪ませ、不正確な測定値につながる可能性があります。

正確な結果を得るには、測定には滑らかで均一な膜が必要ですが、材料や堆積方法によっては常に可能とは限りません。

厚さと内部応力のバランス

膜が厚くなるにつれて、より多くの内部応力が蓄積される傾向があります。この応力が高くなりすぎると、膜がひび割れたり、剥がれたり、基板から剥離したりして、デバイスの故障につながる可能性があります。

エンジニアは、破壊的なレベルの応力を導入することなく、望ましい性能(例:厚いコーティングによる耐久性)を提供する「スイートスポット」を見つける必要があります。

均一性の達成

ウェーハまたは基板全体に完全に一貫した厚さの膜を堆積することは、製造上の大きな課題です。

厚さのばらつきは、デバイス性能の不均一性につながる可能性があるため、プロセス制御と堆積チャンバーの設計は大量生産にとって非常に重要です。

目標に合った適切な選択をする

「理想的な」厚さは、アプリケーションによって完全に異なります。あなたの目標が、この重要なパラメーターにどのようにアプローチすべきかを決定します。

- 主な焦点が光学性能である場合:干渉を管理するために精密な厚さ制御が最も重要であり、反射防止コーティング、フィルター、ミラーの主要な変数となります。

- 主な焦点が電気的挙動である場合:厚さは抵抗、容量、量子効果を直接制御するため、予測可能なデバイス性能のためには正確で再現性のある寸法を達成することが不可欠です。

- 主な焦点が機械的または保護バリアである場合:厚さが増すほど耐久性が向上することが多いですが、内部応力による膜の破損のリスクとバランスを取る必要があります。

最終的に、薄膜技術を習得するということは、厚さを単なる最終的な寸法としてではなく、基本的な設計パラメーターとして扱うことを意味します。

要約表:

| 厚さの効果 | 主な影響 | 典型的な用途 |

|---|---|---|

| 光学特性 | 干渉、色、反射率を制御 | 反射防止コーティング、フィルター |

| 電気的挙動 | 抵抗、容量、移動度を決定 | トランジスタ、精密抵抗器 |

| 量子閉じ込め | ナノスケールでバンドギャップと導電性を変化させる | 量子井戸レーザー、センサー |

| 機械的強度 | 耐久性対内部応力に影響 | 保護バリア、耐摩耗性コーティング |

薄膜特性を精密に制御する準備はできていますか? KINTEKの専門家がお手伝いします。当社は、一貫した高品質の薄膜堆積に必要な高度な実験装置と消耗品の提供を専門としています。光学コーティング、電子デバイス、または保護バリアの開発のいずれであっても、当社のソリューションは最適な性能のための正確な厚さ制御を保証します。今すぐ当社のチームにご連絡いただき、お客様の特定のアプリケーションについて話し合い、KINTEKがお客様のラボの機能をどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート