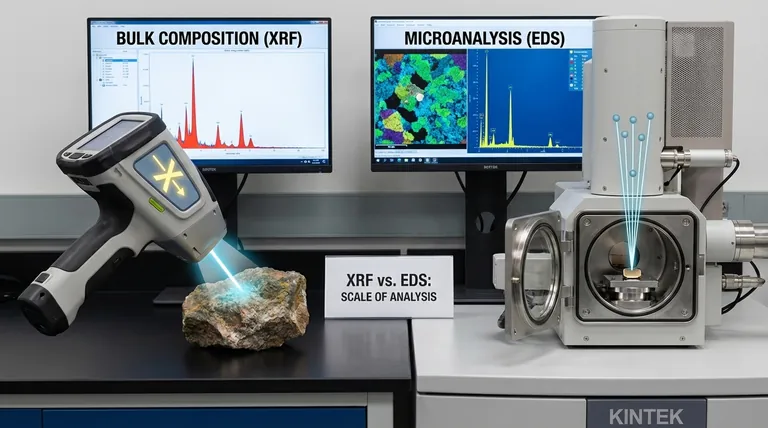

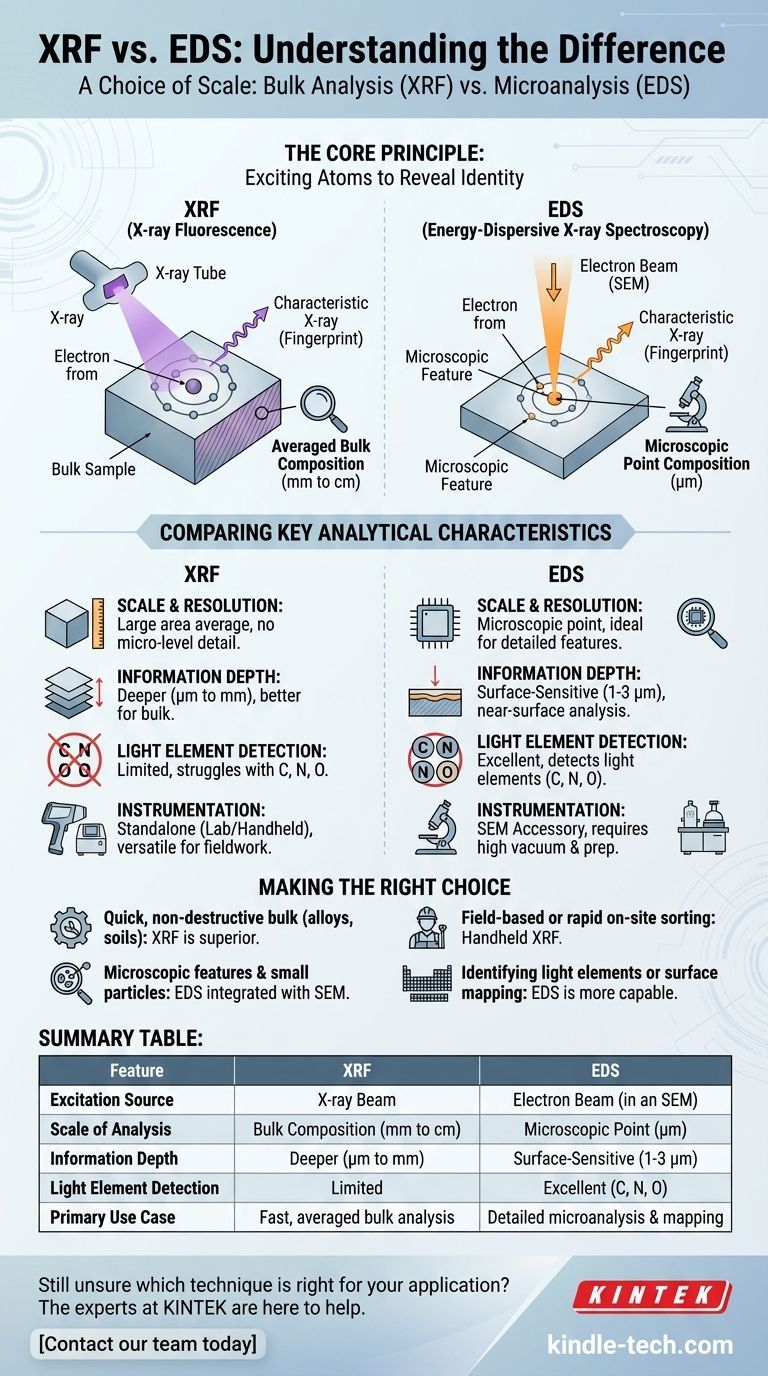

XRFとEDSの根本的な違いは、試料がどのように励起され、分析のスケールがどうであるかにあります。どちらの技術も、試料から放出される特性X線を読み取ることで元素を同定しますが、XRFはX線ビームを使用して広い領域のバルク組成を分析するのに対し、EDSは電子ビームを使用して微小な特定点の微細組成を分析します。

XRFとEDSの選択はスケールの選択です。XRFは広い試料領域の高速で平均化された化学的スナップショット(「森」)を提供するのに対し、EDSはその試料内の微細構造の非常に詳細な化学マップ(「木々」)を提供します。

基本原理:原子を励起してその特定を明らかにする

両技術の動作原理

原子レベルでは、XRFとEDSはどちらも原子蛍光という同じ原理で動作します。

高エネルギー粒子(X線管からの光子または電子ビームからの電子)が試料中の原子に衝突します。この衝突により、原子の内部殻(例:K殻またはL殻)の電子が弾き飛ばされる可能性があります。

これにより不安定な空孔が生じます。安定状態に戻るため、よりエネルギーの高い外殻の電子が降下してその空孔を埋めます。この降下による過剰なエネルギーはX線として放出され、そのエネルギーは2つの殻の正確なエネルギー差となります。

電子殻のエネルギー準位は元素ごとに固有であるため、この放出されたX線のエネルギーは明確な指紋として機能し、それがどの元素から来たのかを特定できるようにします。

決定的な違い:励起源

これら2つの手法の実際的な区別は、最初の電子空孔を生成するために使用される源に完全に由来します。

X線蛍光(XRF)は、X線管によって生成される高エネルギーX線の一次ビームを使用します。これらのX線は光子であり、試料を透過し、比較的大きな体積の原子を励起します。

エネルギー分散型X線分光法(EDS)は、通常走査型電子顕微鏡(SEM)内で生成される高集束電子ビームを使用します。これらの電子は試料表面の非常に小さな標的点を打ち、X線を生成します。

主要な分析特性の比較

励起源のこの単一の違いは、各技術が提供できる内容に大きな違いをもたらします。

分析スケール:空間分解能

XRFは広い領域を分析し、スポットサイズは通常数ミリメートルから数センチメートルに及びます。照射されている領域全体の平均的なバルク組成を提供します。大きな岩石の中の単一の小さな結晶を分析するために使用することはできません。

EDSは微小な点を分析し、スポットサイズは1マイクロメートル未満にすることができます。顕微鏡の画像を使用してターゲットにした特定の構造の元素組成を提供するため、微小分析に最適です。

情報深度

XRFは一般的に透過性が高いです。入射X線は材料の奥深くまで到達でき、材料の密度に応じて数マイクロメートルから数ミリメートルの深さまでの情報を提供します。これはバルク分析におけるその強さを裏付けています。

EDSは本質的に表面感度が高いです。電子ビームは試料表面近くのはるかに小さい体積と相互作用し、通常、深さわずか1~3マイクロメートルしか分析しません。表面が変化したりコーティングされていたりする場合、結果は材料全体のバルク組成を代表しない可能性があります。

元素範囲と感度

どちらの技術も、周期表のナトリウム(Na)以上の元素を検出するのに優れています。

特に最新の窓なし検出器を備えたEDSは、炭素(C)、窒素(N)、酸素(O)などの軽元素を検出する上で明確な利点があります。標準的なXRFでは、これらの非常に軽い元素から放出される低エネルギーX線が空気や検出器の窓によって吸収されるため、検出できません。

XRFはバルク測定においてより高い感度を提供することが多く、パーツ・パー・ミリオン(ppm)レベルまでの元素を検出できます。EDSの感度は通常0.1重量パーセントの範囲です。

機器と実際的な考慮事項

XRF分光計:スタンドアロン機器

XRFシステムは自己完結型の機器であり、大型で高出力のラボユニットから便利なハンディ型「pXRF」分析装置まであります。この携帯性により、XRFはフィールドワーク、スクラップ金属の選別、消費者製品のスクリーニングにおいて非常に価値があります。

EDSシステム:SEMのアクセサリ

EDS検出器はスタンドアロンデバイスではありません。ほとんどの場合、走査型電子顕微鏡(SEM)または透過型電子顕微鏡(TEM)に取り付けられるアクセサリです。SEMの主な目的は高倍率のイメージングであり、EDSはそれらの画像に重要な化学分析機能を追加します。

試料要件

XRFは非常に柔軟で、多くの場合非破壊的です。固体、液体、粉末、フィルムを最小限または全く試料前処理なしで分析できます。

EDSにはより厳格な要件があります。試料は固体であり、高真空下で安定しており、SEMチャンバーに収まる大きさでなければなりません。非導電性試料は、通常、チャージアップを防ぐために薄い炭素または金の層でコーティングする必要がありますが、これは軽元素の分析を複雑にする可能性があります。

トレードオフの理解

XRF:平均化とマトリックス効果

XRFの主な制限は、その空間分解能の欠如です。広い領域に対して平均化された単一の結果が得られるため、微小レベルでの組成の重要な変動を見逃す可能性があります。結果は、試料中の他の元素によってある元素の信号が吸収または増強される「マトリックス効果」の影響を受けることもあります。

EDS:表面集中と真空の制約

EDSの主な欠点は、試料の近表面のみを分析することであり、これはバルク材料を代表しない可能性があることです。さらに、試料が真空適合性であり、導電性コーティングが必要であるという要件は、多くの試料タイプを除外し、結果に干渉する可能性があります。

目的に合った正しい選択をする

分析上の質問が正しいツールを決定します。

- 大きな試料(合金、土壌、ポリマーなど)の迅速で非破壊的なバルク組成が主な焦点である場合: その速度と簡便性から、XRFが優れた選択肢です。

- 微細構造、微小粒子、または材料内の異なる相の化学組成を分析することが主な焦点である場合: SEMに統合されたEDSのみが実行可能な選択肢です。

- 現場での分析またはオンサイトでの迅速な材料選別が主な焦点である場合: ハンディ型XRFは比類のない携帯性と即座の結果を提供します。

- 軽元素(C、N、Oなど)の特定や表面の元素マッピングが主な焦点である場合: EDSは標準的なXRFよりも大幅に優れています。

最終的に、あなたの選択は、全体としての平均組成を理解する必要があるか、それとも個々の部分の特定の構成を理解する必要があるかによって決まります。

要約表:

| 特徴 | XRF(X線蛍光) | EDS(エネルギー分散型X線分光法) |

|---|---|---|

| 励起源 | X線ビーム | 電子ビーム(SEM内) |

| 分析スケール | バルク組成(mm~cm) | 微小点(µm) |

| 情報深度 | より深い(µm~mm) | 表面感度(1~3 µm) |

| 軽元素検出 | 限定的 | 優れている(C、N、O) |

| 主な用途 | 迅速な平均バルク分析 | 詳細な微小分析とマッピング |

まだあなたのアプリケーションに最適な技術がわからない場合? KINTEKの専門家がお手伝いします。私たちは、お客様固有の分析課題を満たす適切なラボ機器と消耗品を提供することを専門としています。バルク材料分析用の堅牢なXRF分光計が必要な場合でも、微小分析用の洗練されたSEM-EDSシステムが必要な場合でも、当社が解決策を提供します。

今すぐ当社のチームにご連絡いただき、お客様の要件についてご相談の上、KINTEKがお客様のラボの能力と効率をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- RF PECVDシステム RFプラズマエッチング装置

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- ラボ用多機能小型速度調整水平メカニカルシェーカー