核となる区別は、カテゴリとメカニズムの違いです。成膜(Deposition)は、材料の薄膜を表面(基板)に形成するあらゆるプロセスを指す、広範な包括的用語です。スパッタリングは別のプロセスではなく、物理蒸着(PVD)のカテゴリに属する、特定の広く使用されている成膜方法です。

「スパッタリング」と「成膜」の混同は、これらが競合するプロセスではないために生じます。むしろ、成膜は薄膜を追加するという全体的な目標であり、スパッタリングはそれを達成するために使用される特定の物理的手法です。

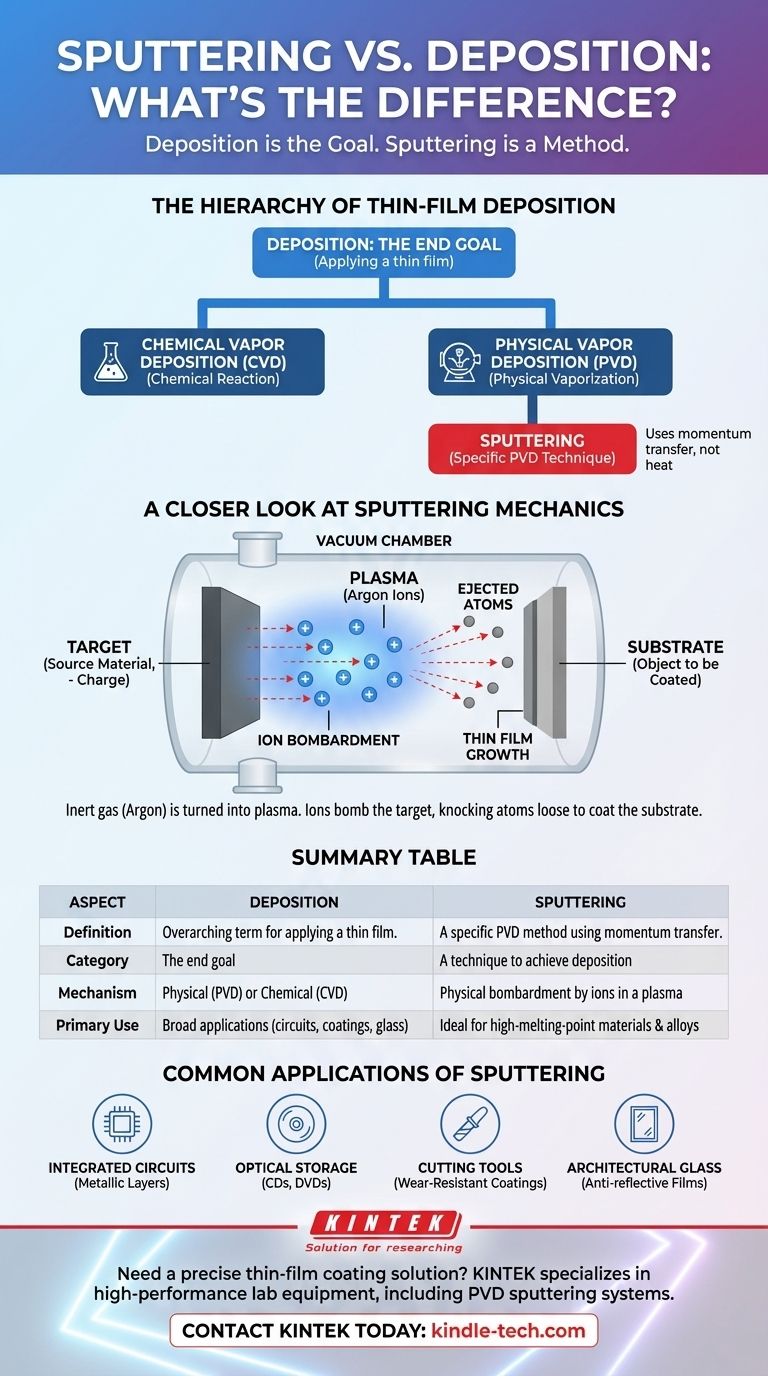

薄膜成膜の階層

スパッタリングを理解するには、まず薄膜成膜という広い分野におけるその位置を理解する必要があります。この分野は主に2つの主要な技術ファミリーに分けられます。

成膜:最終目標

最も基本的なレベルでは、成膜とは、原子または分子が固体表面に転写されて薄い固体のコーティングを形成するあらゆるプロセスを指します。これは、使用される方法に関係なく、望ましい結果です。

用途は、ガラスに反射防止コーティングを施すことから、現代の集積回路の複雑な層を作成することまで多岐にわたります。

2つの主要なファミリー:物理的 vs. 化学的

すべての成膜方法は、その根底にあるメカニズムに基づいて、次の2つのカテゴリのいずれかに分類されます。

-

物理蒸着(PVD):PVDでは、固体材料が真空中で物理的手段(衝撃や加熱など)によって蒸気に変換されます。この蒸気はその後移動し、基板上に凝縮します。スパッタリングは主要なPVD方法です。

-

化学蒸着(CVD):CVDでは、基板が揮発性の前駆体化学物質にさらされます。これらの化学物質は基板表面で反応または分解し、目的の膜を生成します。このプロセスは物理的ではなく化学的です。

スパッタリングのメカニズムを詳しく見る

スパッタリングは、熱ではなく運動量伝達を利用して材料蒸気を生成する、高度に制御されたPVD技術です。

プラズマと不活性ガスの役割

プロセスは、少量の不活性ガス(ほとんどの場合アルゴン)が充填された真空チャンバー内で開始されます。電界が印加され、このガスがプラズマ(正に帯電したアルゴンイオンと自由電子を含む高エネルギー状態の物質)に着火します。

ターゲットから基板へ

チャンバー内では、成膜される材料源はターゲットとして知られています。このターゲットには負の電荷が与えられます。基板(コーティングされる物体)はターゲットに面するように配置されます。

イオン衝撃の影響

プラズマ中の正に帯電したアルゴンイオンは電界によって加速され、負に帯電したターゲットに激しく衝突します。この高エネルギー衝撃は、ターゲット材料から原子を物理的に叩き出すのに十分な力を持っています。

これらの放出された原子は真空チャンバー内を移動し、基板に着地して、徐々に薄く均一な膜を形成します。この放出とその後のコーティングがスパッタ成膜です。

トレードオフと用途の理解

スパッタリングは万能な解決策ではありません。その物理的メカニズムは明確な利点を提供しますが、特定の操作要件も伴います。

スパッタリングの主な利点

スパッタリングは、炭素やシリコンのような非常に融点が高い材料の成膜に優れており、これらは熱ベースの蒸着方法では処理が困難です。

また、合金や化合物の成膜にも非常に効果的です。衝撃プロセスは、最終的な膜においてターゲット材料の元の化学組成を維持する傾向があるためです。

操作上の制約

このプロセスには真空が必要であり、プラズマを維持するために特定の圧力範囲内で動作する必要があります。また、一部の熱蒸着技術と比較して、一般的に成膜速度が遅いです。

さらに、絶縁材料の成膜には、ターゲット上の電荷蓄積を防ぐために、単純なDC電源ではなく、高周波(RF)電源を使用するより複雑なセットアップが必要です。

一般的な産業用途

スパッタリングは現代の製造業の基礎です。以下の用途で使用されています。

- 集積回路における金属層の作成。

- CDおよびDVDへのコーティングの適用。

- 切削工具への耐摩耗性コーティングの成膜。

- 建築用ガラスへの反射防止膜または高放射率膜の作成。

適切な成膜戦略の選択

方法の選択は、材料特性と膜の望ましい結果に完全に依存します。

- 高融点材料や複雑な合金の成膜が主な焦点である場合:スパッタリングは理想的な選択肢です。その物理的衝撃メカニズムは、極端な熱の必要性を回避するためです。

- 表面化学反応による膜の作成が主な焦点である場合:おそらく化学蒸着(CVD)を検討することになるでしょう。これはスパッタリングの物理的プロセスとは異なるカテゴリです。

- 単に用語の理解が主な焦点である場合:成膜はあらゆる薄膜コーティングプロセスの一般用語であり、スパッタリングはそれを達成するための特定の技術であることを覚えておいてください。

この基本的な階層を理解することが、薄膜技術の世界を航海するための第一歩です。

要約表:

| 側面 | 成膜(Deposition) | スパッタリング(Sputtering) |

|---|---|---|

| 定義 | 基板に薄膜を形成するための包括的な用語 | 運動量伝達を利用する特定のPVD方法 |

| カテゴリ | 最終目標 | 成膜を達成するための技術 |

| メカニズム | 物理的(PVD)または化学的(CVD) | プラズマ中のイオンによる物理的衝撃 |

| 主な用途 | 幅広い用途(回路、コーティング、ガラス) | 高融点材料や合金に最適 |

研究室に精密な薄膜コーティングソリューションが必要ですか?

高度な材料の開発、半導体層の作成、特殊コーティングの適用など、適切な成膜方法の選択は結果にとって非常に重要です。KINTEKは、PVD用スパッタリングシステムを含む高性能ラボ機器を専門としており、合金や高融点物質などの複雑な材料を精密に処理できるように設計されています。

当社の専門家が、お客様の研究開発を強化するための最適な機器の選択をお手伝いします。お客様の特定の研究室のニーズについて話し合い、プロジェクトに最適な成膜ソリューションを見つけるために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター