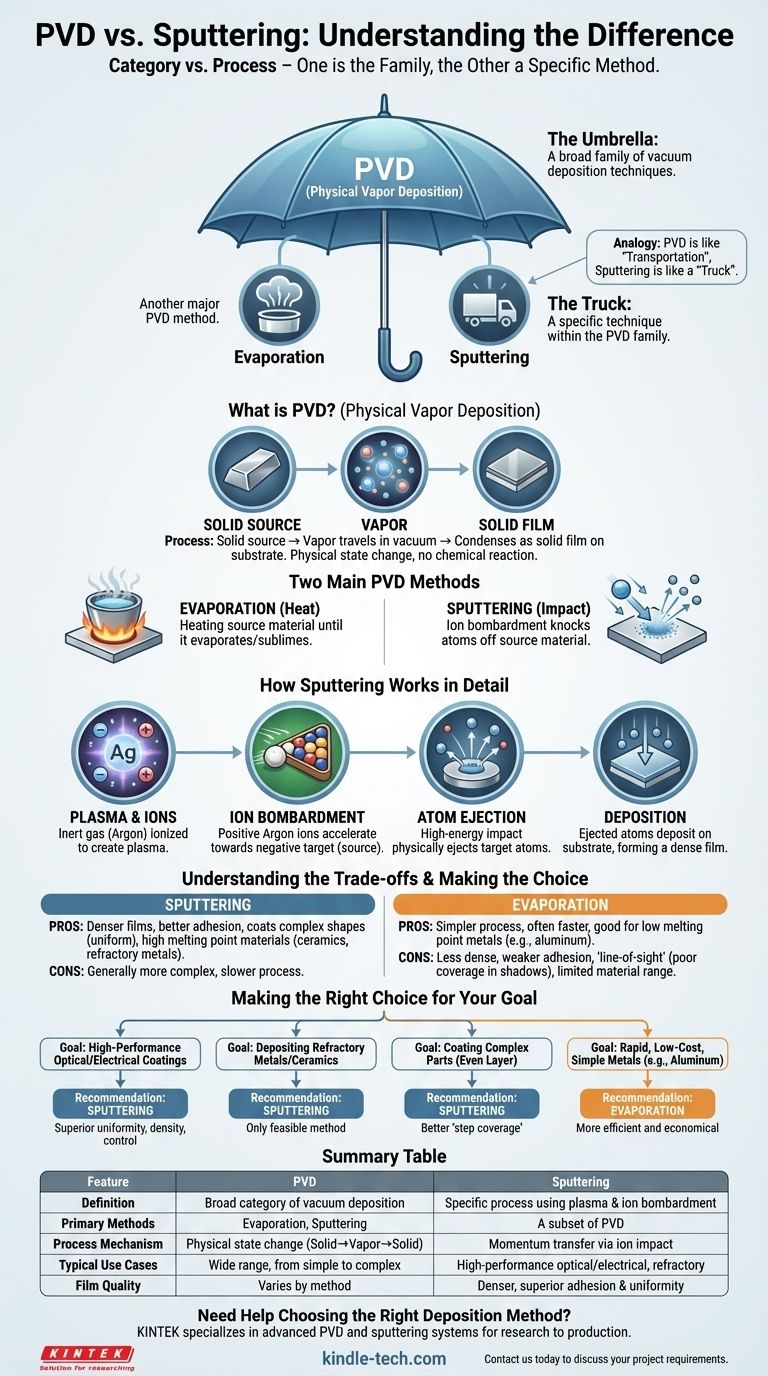

根本的な違いは、カテゴリとプロセスの違いです。 スパッタリングは薄膜を作成するために使用される特定の技術であるのに対し、物理気相成長法(PVD)は、スパッタリングや熱蒸着、電子ビーム蒸着などの他の方法を含む広範な技術群です。PVDを「輸送」と考え、スパッタリングを「トラック」と考えるとわかりやすいでしょう。トラックは輸送の一種ですが、すべての輸送がトラックであるわけではありません。

主な誤解は、PVDとスパッタリングを競合する代替手段として見なすことです。実際には、スパッタリングはPVDの傘下に含まれる2つの主要な方法の1つです。この階層を理解することが、最新の薄膜コーティングがどのように作られるかを把握する鍵となります。

物理気相成長法(PVD)とは何ですか?

PVDは、純粋に物理的な手段を用いて材料をソースから基板に移動させる、さまざまな真空成膜方法を指します。

PVDの基本原理

すべてのPVDプロセスは真空中で行われ、共通のシーケンスを共有します。すなわち、固体ソース材料が蒸気に変換され、この蒸気がチャンバーを横切って移動し、その後、固体として基板上に凝縮して薄膜を形成します。名前の「物理的」とは、材料が化学反応を起こすことなく、状態(固体から蒸気へ、そして再び固体へ)を変化させることを意味します。

2つの主要なPVD法

PVDは、材料を蒸気に変換する方法に基づいて、大別して蒸着法とスパッタリング法の2つの主要なアプローチに分けられます。

-

蒸着(Evaporation): この方法は、ソース材料を加熱して蒸発または昇華させるものです。水を沸騰させてできる水蒸気(蒸気)が冷たい表面で凝縮するのを想像してください。

-

スパッタリング(Sputtering): この方法は、イオン衝撃を利用してソース材料から原子を物理的に叩き出します。ビリヤードのラックをブレイクするキューボールを想像してください。高エネルギーの衝突により粒子が四方八方に飛び散ります。

スパッタリングの詳細な仕組み

スパッタリングは、熱ではなく運動量伝達に依存する、高度に制御可能で多用途なPVDプロセスです。

プラズマの役割

まず、真空チャンバー内に不活性ガス(通常はアルゴン)が導入されます。電場が印加され、ガスがイオン化され、光るプラズマが生成されます。

衝撃プロセス

ソース材料(「ターゲット」として知られる)には負の電荷が与えられます。これにより、プラズマ中の陽イオン(アルゴンイオン)が加速され、高速でターゲットに衝突します。

原子の放出と成膜

各衝突は、ターゲット表面から原子を物理的に「スパッタリング」または放出するのに十分なエネルギーを持っています。放出された原子は真空チャンバーを通過し、基板上に堆積して、徐々に高密度で均一な薄膜を形成します。

トレードオフの理解:スパッタリング対蒸着

どちらもPVDプロセスですが、スパッタリングと蒸着の選択は、材料と最終膜に求められる特性によって完全に決まります。

膜の密度と密着性

スパッタリングは、一般的に密度が高く、基板への密着性が強い膜を生成します。スパッタされた原子は運動エネルギーが高いため、表面により強固に埋め込まれます。

材料の適合性

スパッタリングは非常に多用途です。蒸着法では堆積が不可能な、セラミックスや高融点金属など、融点が非常に高い材料を堆積させることができます。

成膜制御と均一性

スパッタリングは膜厚に対する制御が優れており、複雑な三次元形状にも均一な層をコーティングしやすいです。蒸着法は「直進的」なプロセスになりがちで、影になる部分のコーティングが困難です。

プロセス速度と複雑さ

アルミニウムなどの低融点材料の場合、蒸着法の方が高速で単純なプロセスになることがよくあります。スパッタリングシステムは通常、より複雑です。

目的に合った正しい選択をする

適切なPVD法を選択するには、プロセスの能力とアプリケーションのニーズを一致させる必要があります。

- 主な焦点が高性能の光学コーティングまたは電気コーティングである場合: 優れた均一性、密度、制御性から、スパッタリングがほぼ常に好まれます。

- 主な焦点が高融点金属やセラミックスの堆積である場合: これらの材料は容易に蒸着できないため、スパッタリングが唯一実行可能なPVD法となります。

- 主な焦点がアルミニウムなどの単純な金属の迅速かつ低コストな堆積である場合: 電子ビーム蒸着または熱蒸着の方が、より効率的で経済的な選択肢となる可能性があります。

- 主な焦点が複雑な部品を均一な層でコーティングすることである場合: スパッタリングの方が優れた「ステップカバレッジ」を提供し、蒸着よりも均一な膜が得られます。

結局のところ、スパッタリングと蒸着はどちらもPVDファミリーにおける強力なツールであり、それぞれ特定の製造上の課題に対して明確な利点を持っています。

要約表:

| 特徴 | PVD(物理気相成長法) | スパッタリング(PVDの一種) |

|---|---|---|

| 定義 | 真空成膜方法の広いカテゴリ | プラズマとイオン衝撃を使用する特定のプロセス |

| 主要な方法 | 蒸着、スパッタリング | PVDの部分集合 |

| プロセス機構 | 物理的状態変化(固体→蒸気→固体) | イオン衝突による運動量伝達 |

| 一般的な用途 | 単純な金属化から複雑なコーティングまで幅広い | 高性能光学/電気コーティング、耐火性材料 |

| 膜品質 | 方法によって異なる | より高密度な膜、優れた密着性と均一性 |

適切な成膜方法の選択でお困りですか?

スパッタリングや蒸着などのPVD技術のニュアンスを理解することは、研究室で最適な結果を達成するために不可欠です。適切な装置は、膜の品質、密着性、プロジェクト全体の成功に大きく影響します。

KINTEKは、最先端のPVDおよびスパッタリングシステムを含む、高度なラボ用機器と消耗品の専門企業です。 研究開発から大量生産まで、幅広いラボのニーズに対応しています。

複雑なコーティングのためのスパッタリングの多用途性が必要な場合でも、単純なタスクのための蒸着の効率が必要な場合でも、当社の専門家がお客様固有のアプリケーションに最適なソリューションを選択するお手伝いをいたします。

お客様のプロジェクト要件について今すぐお問い合わせいただき、KINTEKがお客様のラボの能力をどのように向上させられるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉