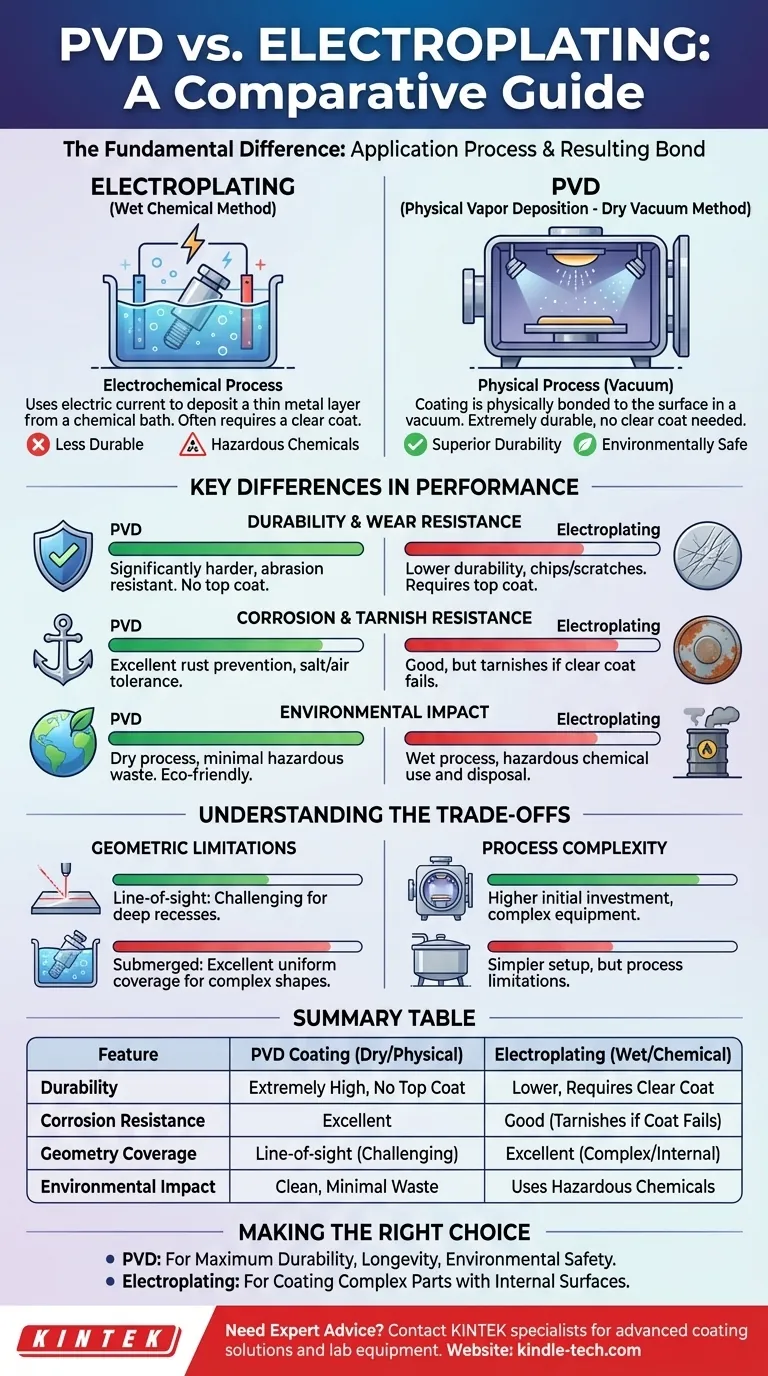

PVDと電気めっきの根本的な違いは、適用プロセスと結果として得られる密着性にあります。物理蒸着(PVD)は、コーティングが表面に物理的に結合し、非常に耐久性のある仕上げを生み出す乾式真空プロセスです。対照的に、電気めっきは、金属の薄い層を堆積させるために電流を使用する湿式化学プロセスであり、耐久性が低く、保護用のクリアコートが必要になることがよくあります。

どちらの方法も金属仕上げを適用しますが、その選択は、最新の耐久性と従来の適用方法とのトレードオフになります。PVDは、はるかに優れた、より堅牢で環境に安全なコーティングを提供するのに対し、電気めっきは、異なる幾何学的特性を持つ古い方法です。

各プロセスの仕組み

性能の違いを理解するには、各コーティングがどのように適用されるかを理解することが不可欠です。これら2つの方法は、分子レベルで根本的に異なります。

電気めっき:湿式化学法

電気めっきでは、導電性の部品(基板)を溶解した金属イオンを含む化学浴に浸漬します。

浴に電流を流すと、金属イオンが基板の表面にめっきされます。これは電気化学的プロセスです。

PVD:乾式真空法

PVD、すなわち物理蒸着は、高真空チャンバー内で行われます。コーティング材料は、スパッタリングなどの方法を使用して固体源から気化されます。

この蒸気が真空を通過し、基板上に凝縮して、薄く密着性の高い膜を形成します。これは化学プロセスではなく、物理プロセスです。

性能における主な違い

適用プロセスの違いは、最終製品の耐久性、外観、環境への影響に直接的な大きな相違をもたらします。

耐久性と耐摩耗性

PVDコーティングは、電気めっき仕上げよりも大幅に硬く、摩耗や研磨に対する耐性が高くなっています。

従来の電気めっきでは、保護のためにクリアトップコートが必要になることがよくありますが、これは時間とともに劣化したり、欠けたり、傷がついたりする可能性があります。PVDは、仕上げ自体が非常に堅牢であるため、クリアコートを必要としません。

耐食性と耐変色性

PVDは、塩分、空気、その他の要素による腐食に対してはるかに高い耐性を示します。これにより、錆の防止に効果的です。

電気めっき仕上げ、特に真鍮や金は、保護クリアコートが損なわれると、変色したり腐食したりしやすくなります。

環境への影響

PVDは、環境的に安全なプロセスとして広く認識されています。これは、有害な化学物質や有害廃棄物を放出しない乾式プロセスです。

電気めっきは湿式化学プロセスであるため、有害な化学物質の使用と廃棄が伴い、環境への負荷が大きくなります。

トレードオフの理解

コーティングの選択は、「どちらが優れているか」だけでなく、特定の部品と目的にとってどちらが適切かということです。PVDの利点には、特定のプロセスの制限が伴います。

幾何学的制約

PVDは主に「視線(ライン・オブ・サイト)」プロセスです。これは、真空チャンバー内の蒸気源に直接さらされている表面のみをコーティングできることを意味します。

これにより、深い凹部や内部チャネルを持つ複雑な形状を均一にコーティングすることが困難になります。部品全体を液体溶液に浸漬する電気めっきは、複雑な形状に対する均一な被覆を提供するのにより適していることがよくあります。

プロセスの複雑さ

PVDの装置(高真空チャンバー)はより複雑であり、通常、電気めっきのセットアップよりも高い初期投資となります。

しかし、結果として得られる耐久性は製品寿命を延ばす可能性があるため、高性能アプリケーションでは初期プロセスの複雑さが正当化されます。

アプリケーションに最適な選択をする

適切なコーティングを選択するには、プロセスの能力と主な目標を一致させる必要があります。

- 最大の耐久性と長寿命が主な焦点である場合: PVDは、摩耗、腐食、変色に対する優れた耐性があるため、明確な選択肢です。

- 内部表面を持つ複雑な部品のコーティングが主な焦点である場合: 電気めっきの湿式プロセスは、PVDの視線特性よりも均一な被覆を提供する可能性があります。

- 環境の安全性とクリーンなプロセスが主な焦点である場合: PVDは、過酷な化学物質の使用と廃棄を避けるため、優れた選択肢です。

最終的に、これらの核となる違いを理解することで、製品に要求される正確な性能を提供する仕上げプロセスを選択できるようになります。

要約表:

| 特徴 | PVDコーティング | 電気めっき |

|---|---|---|

| プロセスタイプ | 乾式、真空ベース(物理的) | 湿式、化学浴(電気化学的) |

| 耐久性 | 極めて高い、トップコート不要 | 低い、保護クリアコートが必要な場合が多い |

| 耐食性 | 優れている | 良好だが、トップコートが破損すると変色する可能性がある |

| 幾何学的被覆 | 視線(深い凹部には困難) | 複雑な形状や内部表面に優れている |

| 環境への影響 | クリーン、有害廃棄物が最小限 | 有害な化学物質を使用・生成する |

コンポーネントに最適なコーティングについて専門家のアドバイスが必要ですか?

PVDと電気めっきの選択は、製品の性能、寿命、コスト効率にとって極めて重要です。適切な選択は、耐久性、部品の形状、環境への配慮に関する特定の要件に依存します。

KINTEKでは、高度なコーティングソリューションと実験装置を専門としています。当社の専門家は、これらのトレードオフをナビゲートし、お客様のアプリケーションに最適な仕上げプロセスを選択できるようお手伝いし、最適な結果を保証します。

当社の専門家に今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受け、KINTEKの実験装置と消耗品に関する専門知識が製品の品質と耐久性をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器