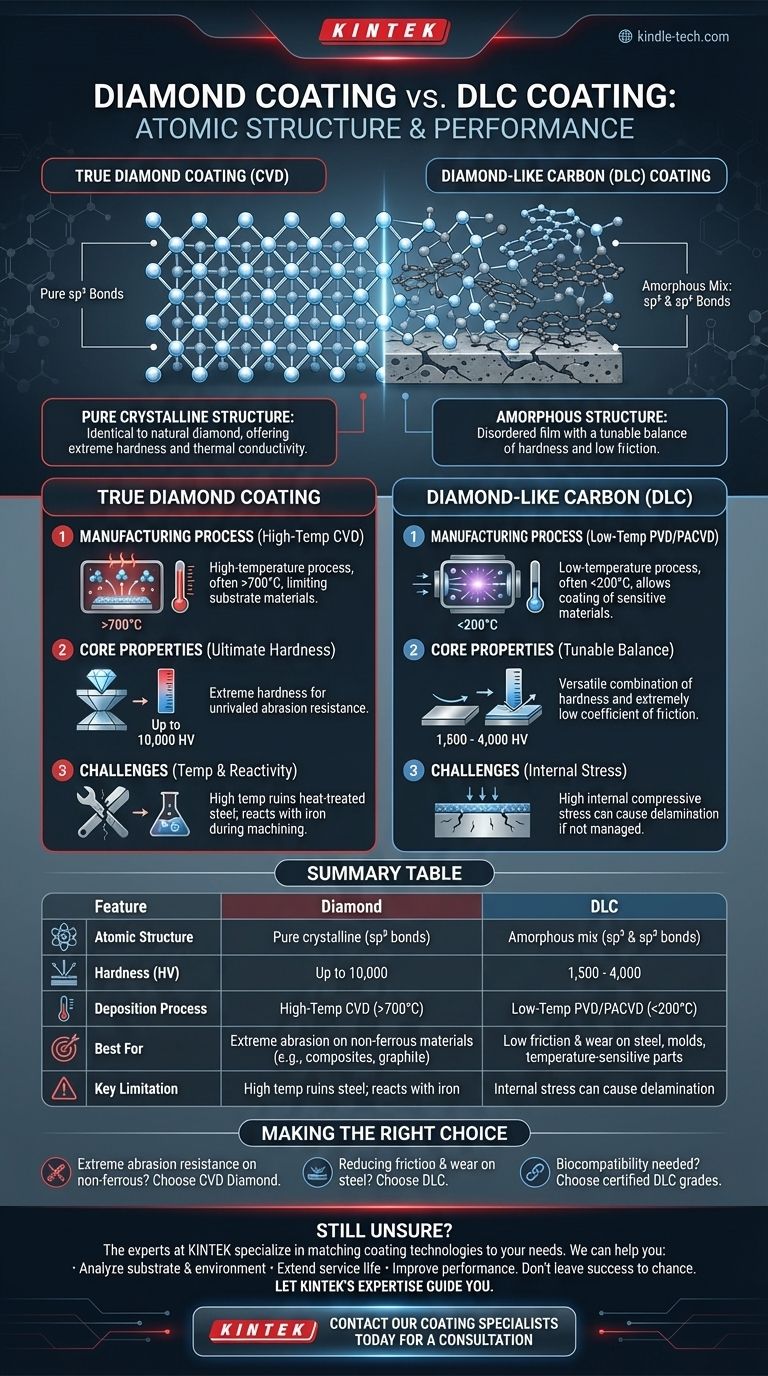

根本的なレベルでは、ダイヤモンドコーティングとダイヤモンドライクカーボン(DLC)コーティングの違いは原子構造にあります。真のダイヤモンドコーティングは、天然ダイヤモンドと全く同じ、剛直な結晶格子(sp3結合)に固定された純粋な炭素原子で構成されています。対照的に、DLCはダイヤモンドに似た(sp3)結合とグラファイトに似た(sp2)炭素結合が混在する非晶質膜であり、無秩序なガラス状の構造を作り出しています。この原子配列の単一の違いが、それらの特性、製造方法、最終的な用途を決定します。

選択は単にどちらのコーティングが「硬いか」という問題ではありません。コーティングの基本的な特性を特定の基材材料と動作環境に合わせることです。真のダイヤモンドは比類のない硬度を提供しますが、用途には大きな制限があります。一方、DLCは硬度、低摩擦、プロセスの柔軟性のバランスの取れた汎用性を提供します。

真のダイヤモンドコーティングとは?

真のダイヤモンドコーティングは、多くの場合、化学気相成長法(CVD)によって作られ、純粋な多結晶ダイヤモンドの層です。「ダイヤモンドに似ている」のではなく、それは本物のダイヤモンドです。

結晶構造:純粋なsp³結合

真のダイヤモンドコーティングを完璧に組まれたレンガの壁と考えてください。すべての炭素原子は、正四面体のsp3配置で他の4つの原子と結合しています。この剛直で均一な構造が、ダイヤモンドの伝説的な硬度と熱伝導率の源です。

製造プロセス:高温CVD

この構造は通常、ホットフィラメントCVDなどの高温プロセス(しばしば700°C以上)を通じて達成されます。ガスを超高温に加熱することで、炭素原子が表面に堆積し、結晶性ダイヤモンド膜として自己組織化することが可能になります。

主要な特性:究極の硬度

主な利点は極度の硬度(最大10,000 HV)であり、耐摩耗性において究極のコーティングとなります。また、優れた熱伝導性を持ち、切削エッジからの熱放散に役立ちます。

ダイヤモンドライクカーボン(DLC)とは?

DLCは単一の材料ではなく、非晶質炭素コーティングの広いクラスです。それらが真の結晶性ダイヤモンドではないという事実からその名前が付けられていますが、ダイヤモンドの望ましい特性の多くを示します。

非晶質構造:sp³とsp²の混合物

ダイヤモンドが完璧なレンガの壁だとすれば、DLCは、かみ合ったレンガ(sp3結合)と滑りやすいモルタルシート(sp2グラファイト結合)でできた高性能コンクリートのようなものです。この無秩序な構造には長距離の秩序がありません。sp3結合とsp2結合の比率を制御することにより、メーカーはコーティングの特性を調整することができます。

製造プロセス:低温PVD/PACVD

DLCは、ほとんどの場合、低温の物理気相成長法(PVD)またはプラズマ支援CVD(PACVD)プロセスを使用して適用され、多くの場合200°C未満です。これは重要な利点であり、焼入れ鋼、アルミニウム、さらにはプラスチックなど、熱に敏感な材料へのコーティングを可能にします。

主要な特性:調整可能なバランス

DLCの重要な特性は汎用性です。真のダイヤモンドほど硬くはありませんが(通常1,500~4,000 HV)、グラファイトのようなsp2結合のおかげで、硬度と極めて低い摩擦係数の優れた組み合わせを提供します。

トレードオフと制限の理解

間違ったコーティングを選択すると、早期の故障につながる可能性があります。それぞれの制限は、その強みと同じくらい重要です。

ダイヤモンドの課題:温度と反応性

CVDダイヤモンドの成膜温度の高さは、適用できる材料を厳しく制限します。熱処理を台無しにすることなく、焼入れ工具鋼をコーティングすることはできません。

さらに、鋼の機械加工時に発生する高温では、ダイヤモンドは鉄と反応し、コーティングが急速に劣化します。これにより、ダイヤモンドコーティングは鉄系金属の機械加工には適さなくなります。

DLCの課題:内部応力

DLCの無秩序な構造は、膜内に高いレベルの内部圧縮応力を発生させる可能性があります。密着層とプロセス制御によって適切に管理されない場合、この応力は、特に厚い用途でコーティングの剥離やチッピングを引き起こす可能性があります。

用途に合わせた正しい選択

最終的な決定は、コーティングする材料と解決しようとしている問題によって完全に左右されるべきです。

- 非鉄系材料(例:複合材、グラファイト、高シリコンアルミニウム)に対する極度の耐摩耗性が主な焦点である場合:工具寿命を最大化するためには、真のCVDダイヤモンドコーティングが優れた選択肢です。

- 鋼やその他の温度に敏感な部品(例:エンジン部品、金型、鋼用切削工具)の摩擦と摩耗を低減することが主な焦点である場合:低温での適用が可能であるため、DLCの方が汎用性が高く、しばしば唯一の実行可能な選択肢となります。

- 医療用インプラントや食品接触面の生体適合性が主な焦点である場合:特定の認証済みDLCグレードが、その不活性性と潤滑性から業界標準となっています。

結晶の純粋さと非晶質の汎用性という根本的な違いを理解することが、特定のエンジニアリング上の課題に対して適切な性能を引き出す鍵となります。

要約表:

| 特徴 | ダイヤモンドコーティング | DLCコーティング |

|---|---|---|

| 原子構造 | 純粋な結晶(sp³結合) | 非晶質混合物(sp³およびsp²結合) |

| 硬度(HV) | 最大10,000 | 1,500 - 4,000 |

| 成膜プロセス | 高温CVD(>700°C) | 低温PVD/PACVD(<200°C) |

| 最適用途 | 非鉄系材料(例:複合材、グラファイト)に対する極度の摩耗 | 鋼、金型、温度に敏感な部品に対する低摩擦・低摩耗 |

| 主な制限 | 高温は鋼を破壊する。鉄と反応する。 | 内部応力が剥離を引き起こす可能性がある。 |

まだあなたの用途に最適なコーティングがわからない場合

ダイヤモンドコーティングとDLCコーティングの選択は、コンポーネントの性能と寿命に直接影響を与える重要な決定です。KINTEKの専門家は、高度なコーティング技術と特定のラボおよび産業ニーズを適合させることに特化しています。

私たちが支援できること:

- 基材材料と動作環境を分析し、最適なコーティングソリューションを決定します。

- 切削工具、金型、機械部品の耐用年数を延長します。

- 摩擦を低減し、硬度を高め、耐久性を向上させるコーティングにより性能を向上させます。

プロジェクトの成功を偶然に任せないでください。 KINTEKのラボ機器と消耗品に関する専門知識を活用して、正しいソリューションを見つけましょう。

今すぐ当社のコーティング専門家に連絡し、個別相談を受けてください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密加工用CVDダイヤモンド切削工具ブランク

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 電気化学用途向け回転白金ディスク電極