根本的な違いは、保護コーティングがどのように適用されるかという点にあります。化学気相成長法(CVD)は、高温の化学反応を利用して、インサート上に厚く耐熱性のあるコーティングを成長させます。対照的に、物理気相成長法(PVD)は、真空中で低温の物理プロセスを使用して、薄く滑らかで強靭なコーティングを堆積させます。

選択はどちらのプロセスが優れているかではなく、その作業に適しているのはどちらかということです。高温のCVDプロセスは、高速・高摩耗用途に理想的なコーティングを生み出すのに対し、低温のPVDプロセスは、仕上げ加工や難削材の加工において、鋭利で強靭なエッジを作成するのに優れています。

プロセスの根本的な区別

これらのインサートが異なる性能を発揮する理由を理解するには、まず各コーティングプロセスの核となる仕組みを理解する必要があります。堆積の温度と方法は、切削エッジの最終的な特性を直接決定します。

化学気相成長法(CVD):高温反応

CVDでは、超硬インサートを通常450°Cから1050°Cの非常に高温に加熱された反応炉に入れます。

チャンバー内に前駆体ガスが導入され、それらが互いに、またインサートの表面と反応します。この化学反応により、基材に化学的に結合した新しい固体コーティング層が形成されます。

堆積はインサート全体を囲むガスを介して行われるため、コーティングは多方向性で非常に均一になります。

物理気相成長法(PVD):低温転送

PVDは化学プロセスではなく物理プロセスです。通常250°Cから450°Cのより低い温度で真空チャンバー内で行われます。

固体源材料(チタンなど)は、イオンが衝突するなど、物理的な手段によって蒸発させられます。この蒸発した材料は直接的な視線(ライン・オブ・サイト)で移動し、インサート上に凝縮してコーティングを形成します。

この方法は、原子レベルでのスプレー塗装に似ており、原子が源からターゲットへ物理的に転送されます。

プロセスが性能を決定する方法

温度と堆積方法の大きな違いは、加工において明確な利点と欠点を持つコーティングにつながります。

CVDコーティング:優れた耐熱性と耐摩耗性

CVDプロセスの高温により、コーティングは例外的に厚く、化学的に安定になります。

この厚さが優れた熱バリアを提供し、高速切削中に発生する極度の熱から超硬基材を保護します。これにより、CVDインサートは、鋼旋削で一般的な摩耗形態であるクレーター摩耗に対して高い耐性を持ちます。

PVDコーティング:比類のない強靭性とエッジの鋭さ

低温のPVDプロセスは、超硬基材の根本的な構造を変化させないため重要です。これにより、基材の固有の強靭性が維持されます。

PVDコーティングはCVDコーティングよりもはるかに薄く滑らかです。これにより、はるかに鋭い切削エッジを作成でき、アルミニウムやステンレス鋼などの「ガミー」な材料を加工する際の摩擦を減らし、溶着(BUE)を防ぐために重要です。

トレードオフの理解

どちらのコーティングも万能ではありません。それぞれに、異なる作業に適したトレードオフがあります。

CVDのトレードオフ:耐熱性のための強靭性

CVDプロセスの極度の熱は、基材の強靭性をわずかに低下させる可能性があります。コーティングと超硬材の界面に「エータ相」として知られる脆い層を形成することがあります。

これにより、従来のCVDコーティングインサートは、フライス加工などの断続的な切削を伴う用途では、わずかに欠けたり割れたりしやすくなります。

PVDのトレードオフ:耐摩耗性のための鋭さ

PVDコーティングは非常に強靭ですが、薄くもあります。厚いCVDコーティングと比較して、絶縁バリアとしての機能が低く、全体的な熱安定性も低くなります。

高速の連続荒削り加工では、PVDコーティングは通常、その目的に設計されたCVDコーティングよりも早く摩耗します。

用途に応じた適切な選択

適切なインサートコーティングの選択は、その特性を特定の加工操作の要求と一致させることです。

- 鋼や鋳鉄の高速荒削りを主な目的とする場合:連続切削における優れた耐熱性とクレーター摩耗抵抗のため、CVDコーティングインサートを選択してください。

- 仕上げ加工やねじ切りを主な目的とする場合:優れた表面仕上げと低い切削力を生み出す鋭いエッジのため、PVDコーティングインサートを選択してください。

- フライス加工や断続切削を主な目的とする場合:衝撃に対する優れた強靭性と耐欠け性のため、PVDコーティングインサートを選択してください。

- ステンレス鋼、スーパーアロイ、またはアルミニウムの加工を主な目的とする場合:材料の堆積を最小限に抑えるための潤滑性と鋭いエッジのため、PVDコーティングインサートを選択してください。

基礎となるプロセスを理解することが、特定の加工上の課題に適切なインサートコーティングを合わせるための鍵となります。

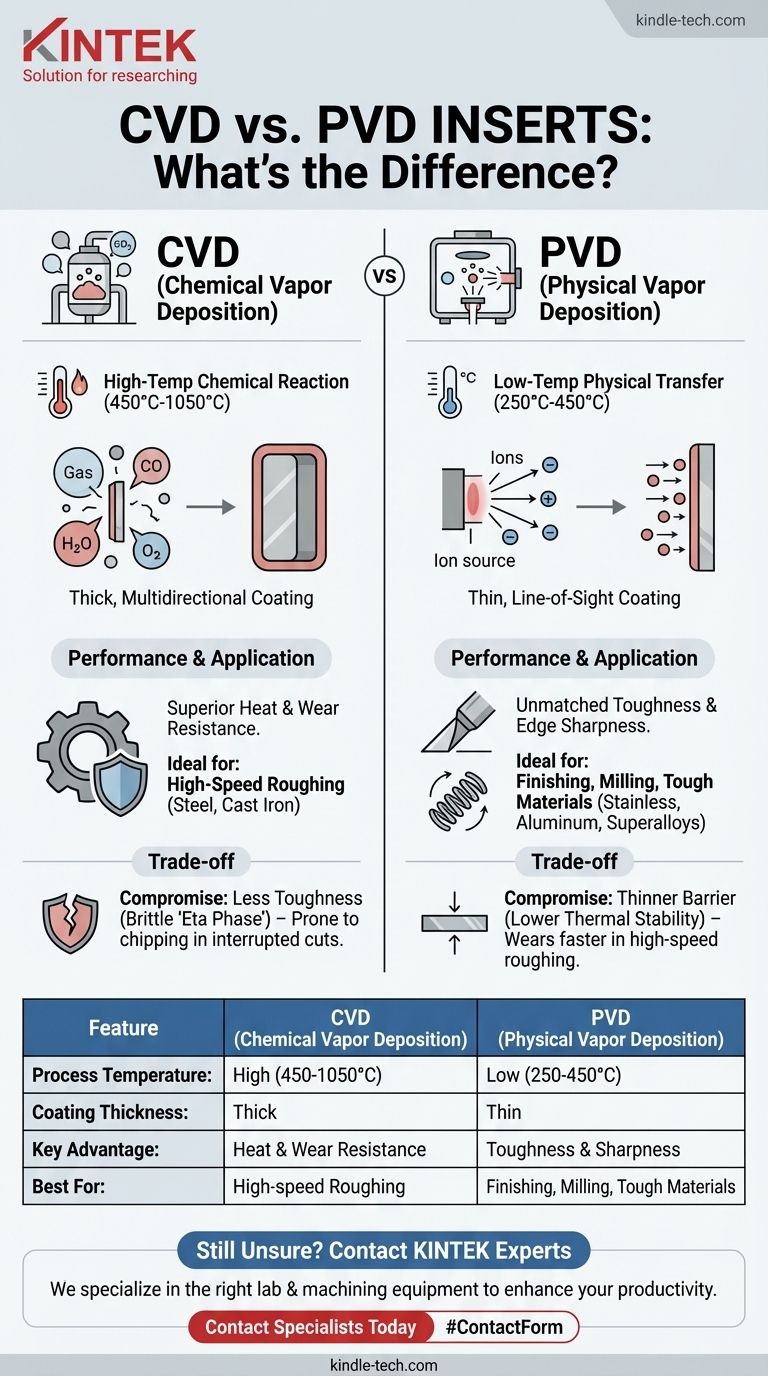

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセス温度 | 高温(450°C - 1050°C) | 低温(250°C - 450°C) |

| コーティング厚さ | 厚い | 薄い |

| 主な利点 | 優れた耐熱性・耐摩耗性 | 優れた強靭性・エッジの鋭さ |

| 最適用途 | 鋼/鋳鉄の高速荒削り | 仕上げ加工、フライス加工、難削材(例:ステンレス鋼) |

お客様の特定の用途に最適なインサートコーティングがまだ不明ですか? KINTEKの専門家がお手伝いします。当社は、生産性と成果を向上させるための切削工具を含む、適切なラボおよび加工装置の提供を専門としています。

専門家にご相談ください。パーソナライズされたコンサルティングにより、お客様のニーズに最適なツーリングソリューションの選択をお手伝いします。

ビジュアルガイド

関連製品

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密用途向けCVDダイヤモンドドレッシングツール

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- サンプル前処理用真空冷間埋め込み機