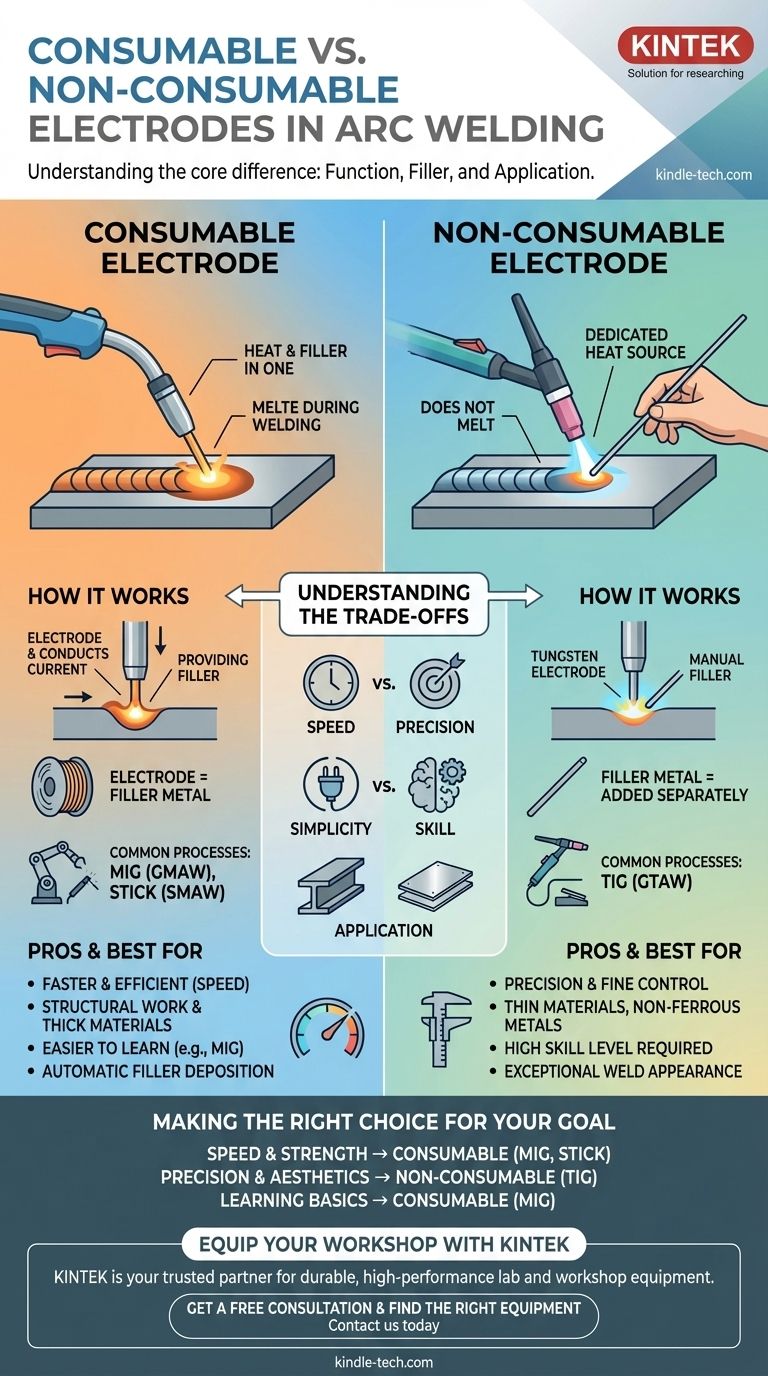

アーク溶接において、消耗電極と非消耗電極の根本的な違いは、そのプロセスにおける機能です。消耗電極は溶接中に溶融し、ワークピースを接合する溶加材となります。対照的に、非消耗電極は溶融しません。その唯一の目的は、熱を発生させる電気アークを生成し維持することであり、溶加材は別途追加する必要があります。

消耗電極と非消耗電極の選択は、溶接における根本的なトレードオフを表します。消耗プロセスが持つ複合的な簡便さと速度を選ぶか、非消耗プロセスが提供する個別の微調整された制御を選ぶか、ということです。

消耗電極:熱と溶加材を一つに

消耗電極は、多目的ツールとして設計されています。電流を流してアークを生成すると同時に、溶融して溶融池に入り、溶加材を提供します。

仕組み

電極の先端とワークピースの間に電気アークが形成されると、その強烈な熱によって母材と電極の両方が溶融します。溶融した電極材料はアークを越えて移動し、最終的な溶接ビードの不可欠な部分となります。

溶加材の役割

これらのプロセスでは、電極が溶加材そのものです。これにより、溶接工が別途溶加棒を手動で供給する必要がないため、作業が簡素化されます。溶加材の堆積速度は、ワイヤ送給速度や電流などの溶接パラメータに直接関連しています。

一般的な消耗プロセス

最も一般的な2つの例は、被覆アーク溶接(SMAW、または「手棒溶接」)とガスシールドアーク溶接(GMAW、または「MIG溶接」)です。手棒溶接では、電極はフラックスで被覆された棒であり、MIG溶接では、スプールから供給される連続ワイヤです。

非消耗電極:専用の熱源

非消耗電極は、タングステンなどの非常に高い融点を持つ材料から作られています。その唯一の仕事は、電気アークの安定した端子として機能することです。

仕組み

このタイプの電極は溶融したり、溶接の一部になったりすることはありません。単に電気を伝導して集中した安定したアークを生成し、それが母材を溶融させて溶融池を作ります。

別個の溶加棒

電極が溶加材を提供しないため、溶接工は必要に応じて手動で溶加材を追加する必要があります。これは通常、もう一方の手で別の溶加棒を溶融池に差し込むことによって行われます。熱と溶加材の堆積が分離されていることが、このプロセスの重要な特徴です。

主要な非消耗プロセス

ガスタングステンアーク溶接(GTAW、または「TIG溶接」)は、決定的な非消耗プロセスです。溶接工が熱入力と溶加材の量に対して優れた制御を可能にし、非常に精密でクリーンな溶接を実現することで知られています。

トレードオフの理解

プロセスを選択するということは、その電極タイプに固有の長所と短所を理解することを意味します。

速度 vs. 精度

MIG溶接のような消耗電極プロセスは、溶加材が自動的かつ連続的に堆積されるため、著しく高速です。非消耗TIG溶接は、速度よりも精度と微細な制御を優先する、より遅く、より慎重なプロセスです。

簡便さ vs. 技能

初心者にとって、MIG溶接は「ポイント・アンド・シュート」の性質から、習得が容易であるとよく考えられています。トーチと溶加棒の両方を管理するために両手を協調させる必要があるTIG溶接は、習得にはるかに高い器用さと技能が要求されます。

用途と材料

消耗プロセスは、製造業や加工業の主力であり、厚い鋼材を迅速かつ効率的に溶接するのに理想的です。非消耗TIG溶接は、薄い材料、非鉄金属(アルミニウムやステンレス鋼など)、および最終的な溶接外観が重要となるあらゆる用途で優れています。

目標に合った適切な選択をする

プロジェクトの目標によって、どの電極タイプとそれに対応するプロセスが適切なツールであるかが決まります。

- 主な焦点が製造速度と構造強度である場合:MIG溶接や手棒溶接のような消耗プロセスは、堆積速度と効率の最適な組み合わせを提供します。

- 主な焦点が、特に薄い材料や非鉄金属での高精度と美的品質である場合:TIG溶接のような非消耗プロセスは、制御と仕上がりにおいて優れた選択肢です。

- 主な焦点が、初期の学習曲線が低い基本的なことを学ぶことである場合:消耗ワイヤ送給溶接(MIG)は、新しい溶接工にとって最もアクセスしやすい出発点となることが多いです。

最終的に、この根本的な違いを理解することが、あらゆる溶接の課題に対して適切なツールを選択し、適切な技術を習得するための第一歩となります。

要約表:

| 特徴 | 消耗電極 | 非消耗電極 |

|---|---|---|

| 機能 | 熱と溶加材を提供する | 熱のみを提供する |

| 溶接中に溶融するか? | はい | いいえ(タングステンなどの高融点材料でできている) |

| 溶加材 | 電極自体が溶加材 | 溶接工が別途追加する |

| 一般的なプロセス | MIG (GMAW)、手棒 (SMAW) | TIG (GTAW) |

| 最適な用途 | 速度、厚い材料、構造作業 | 精度、薄い材料、非鉄金属、きれいな仕上がり |

| スキルレベル | 習得が容易(例:MIG) | 高いスキルと器用さが必要 |

適切な溶接ツールでワークショップを装備する準備はできていますか?

電極を理解することは最初のステップに過ぎません。適切で信頼性の高い機器を持つことが、知識を完璧な溶接に変えるものです。新しい製造工場、研究室、または教育施設を立ち上げる場合でも、機器の品質が結果に直接影響します。

KINTEKは、すべての実験室およびワークショップ機器のニーズに対応する信頼できるパートナーです。当社は、プロが信頼する耐久性のある高性能ツールを提供することに特化しています。お客様の特定の用途、材料、スキルレベルに最適な機器を選択するお手伝いをいたします。

要件について話し合うには、以下のフォームを使用して今すぐお問い合わせください。当社の専門家が、お客様のプロジェクトが成功するためのパーソナライズされた推奨事項を提供する準備ができています。

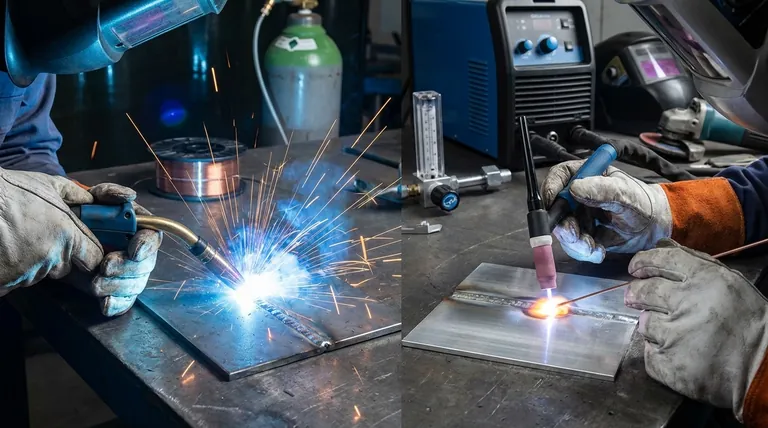

ビジュアルガイド

関連製品

- 高温用途向け窒化ホウ素(BN)セラミックロッド

- エンジニアリング先進ファインセラミックス用精密加工イットリウム安定化ジルコニアセラミックロッド

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- 電気化学実験用ガラスカーボンシートRVC

- 小型ラボ用ゴムカレンダー加工機

よくある質問

- ベッドBESに複数のAg/AgCl参照電極が異なる高さに配置されているのはなぜですか?電位の不均一性をマッピングする

- ステンレス鋼の微細構造を明らかにするために使用される電解エッチングプロセスにおける白金電極の役割は何ですか?

- 電極の研磨セットアップはどのように準備しますか?信頼性の高い電気化学測定のために完璧な鏡面仕上げを実現する方法

- ニッケルクロム合金実験における精度確保:白金箔を対極として選択する利点は何ですか?

- 電極用研磨布とは?再現性の高い電気化学測定結果を得るためのガイド

- 微生物電気分解セル(MEC)におけるグラファイトロッドの役割とは?バイオ電気化学リアクターに電力を供給

- 白金メッシュ電極に使用されている白金の純度はどのくらいですか?信頼できる結果を得るための99.99%の純度を保証

- ガラス状炭素電極の一般的な形状とサイズは?再現性のある結果を得るための主要な仕様