本質的に、炭化ケイ素の化学気相成長(CVD)プロセスは、ガスから非常に純粋で均一な固体材料を成長させるために使用される高度に制御された製造方法です。ケイ素と炭素を含む揮発性前駆体ガスが高温反応チャンバーに導入され、そこで加熱された表面(基板)上で分解し、高密度で高性能な炭化ケイ素のコーティングまたは固体部品を層ごとに形成します。

CVDの核心原理は、単に炭化ケイ素を生成することではなく、ほとんどの従来の製造方法では達成できないレベルの材料純度と構造的完全性を実現することです。この精度こそが、ミッションクリティカルなハイテクアプリケーションにとって不可欠なものとなっています。

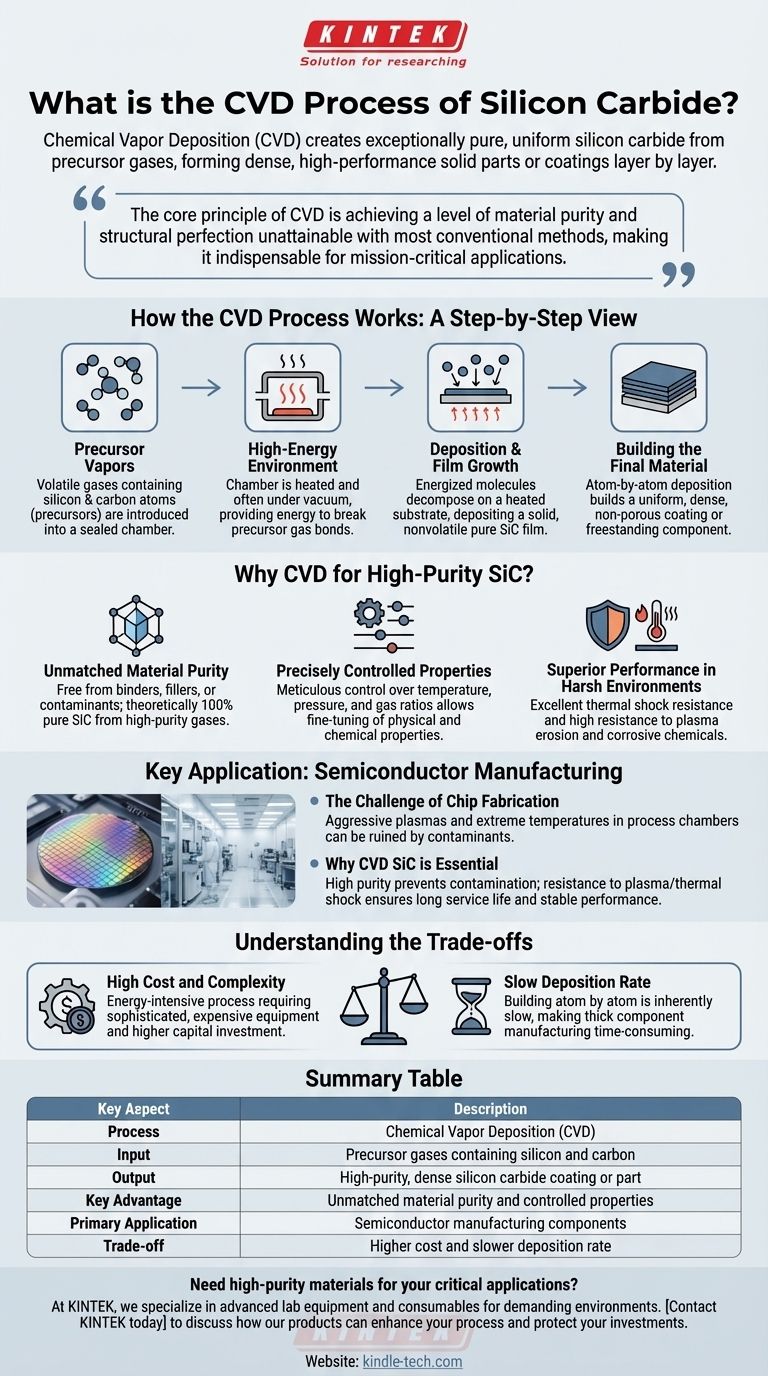

CVDプロセスの仕組み:ステップバイステップ

CVDプロセスは、単純なガスを、注意深く調整された一連の物理的および化学的イベントを通じて、高度な固体材料に変換します。

前駆体蒸気

プロセスは、前駆体として知られる特定の揮発性ガスを密閉された反応チャンバーに導入することから始まります。これらのガスは、必要なケイ素原子と炭素原子を含み、高温で予測可能に反応するため、選択されます。

高エネルギー環境

チャンバーは、多くの場合真空下で、正確な反応温度に加熱されます。この熱と低圧の組み合わせが、前駆体ガス分子内の化学結合を切断するために必要なエネルギーを提供します。

堆積と膜成長

チャンバー内で、基板材料が加熱されます。活性化されたガス分子がこの高温表面に接触すると、化学反応または分解が起こります。この反応により、純粋な炭化ケイ素(SiC)の固体で不揮発性の膜が基板上に直接堆積します。

最終材料の構築

この堆積は原子ごとに起こり、完全に均一で、基板の露出したすべての領域を覆う薄膜を形成します。時間が経つにつれて、これらの層が蓄積し、高密度で非多孔質の構造を持つコーティング、あるいは自立した固体部品を形成します。

CVDが高純度SiCの選択肢となる理由

他の方法でも炭化ケイ素を製造できますが、性能と純度が最も重要な要素である場合、CVDが選択されます。その利点は、プロセスの性質から直接派生しています。

比類のない材料純度

材料はろ過された高純度ガスから直接構築されるため、最終的な炭化ケイ素製品には、従来のセラミックプロセスによく見られる結合剤、充填剤、または汚染物質が含まれていません。これにより、理論的に100%純粋なSiCの材料が生成されます。

精密に制御された特性

エンジニアは最終材料を綿密に制御できます。温度、圧力、前駆体ガスの比率などのパラメータを調整することで、炭化ケイ素の物理的および化学的特性を正確な仕様に合わせて微調整できます。

過酷な環境での優れた性能

結果として得られる材料は、並外れた特性を示します。優れた熱衝撃耐性を持ち、ひび割れることなく急激な温度変化に耐えることができます。また、高度な製造で使用される高エネルギープラズマや腐食性化学物質による浸食に対しても高い耐性があります。

主要なアプリケーション:半導体製造

CVD炭化ケイ素のユニークな特性は、非常に要求の厳しい環境である半導体産業において、重要な材料となっています。

チップ製造の課題

半導体プロセスチャンバー、特に酸化物エッチングや高速熱処理(RTP)用のチャンバーは、攻撃的なプラズマと極端な温度サイクルを伴います。装置部品からのわずかな汚染でも、マイクロチップのウェーハ全体を台無しにし、数百万ドルの損失につながる可能性があります。

CVD SiCが不可欠な理由

CVD SiCは、これらのチャンバー内のコンポーネントにとって理想的な材料です。その高純度により、プロセスに汚染物質が導入されないことが保証されます。プラズマ浸食と熱衝撃に対する耐性により、長い耐用年数と安定した性能が保証され、デリケートなシリコンウェーハを保護します。

トレードオフの理解

CVDプロセスは、その明確な利点にもかかわらず、普遍的な解決策ではありません。信頼できるアドバイザーは、その固有のトレードオフを認識する必要があります。

高コストと複雑さ

CVDは、洗練された高価な装置を必要とする、複雑でエネルギー集約的なプロセスです。設備投資と運用コストは、焼結や反応結合などの方法よりも大幅に高くなります。

遅い堆積速度

材料を原子ごとに構築することは、本質的に遅いです。CVDを介して厚いバルク部品を製造するには非常に長い時間がかかる場合があり、これがコストをさらに増加させ、速度と量が主要な推進力となるアプリケーションでの使用を制限します。

アプリケーションに適した選択をする

適切な材料とプロセスを選択するには、プロジェクトの主要な目標を明確に理解する必要があります。

- 極端な純度と性能が主な焦点である場合:半導体プロセス装置など、材料の故障や汚染が許されないアプリケーションにはCVD SiCを指定してください。

- 過酷な環境への耐性が主な焦点である場合:攻撃的な化学物質、高エネルギープラズマ、または急激で極端な温度変化にさらされるコンポーネントにはCVD SiCを選択してください。

- バルク部品のコスト感度が主な焦点である場合:CVDの優れた特性が、炭化ケイ素の他の製造方法と比較してその高いコストを正当化するかどうかを評価する必要があります。

最終的に、CVDプロセスを理解することは、世界で最も要求の厳しい技術アプリケーションにおいて、炭化ケイ素の可能性を最大限に活用するための鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 化学気相成長(CVD) |

| 投入物 | ケイ素と炭素を含む前駆体ガス |

| 出力物 | 高純度、高密度炭化ケイ素コーティングまたは部品 |

| 主な利点 | 比類のない材料純度と制御された特性 |

| 主な用途 | 半導体製造部品 |

| トレードオフ | 高コストと遅い堆積速度 |

重要なアプリケーション向けに高純度材料が必要ですか?

CVDプロセスは、半導体製造のような最も要求の厳しい環境で確実に機能する炭化ケイ素を製造するために不可欠です。KINTEKでは、これらの厳しい要件を満たす高度な実験装置と消耗品の提供を専門としています。

優れた結果を達成するためにお手伝いさせてください。当社の専門知識により、材料科学とハイテク製造におけるお客様のラボの特定の課題に対する適切なソリューションを確実に提供します。

今すぐKINTEKにお問い合わせいただき、当社の製品がお客様のプロセスをどのように強化し、投資を保護できるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター