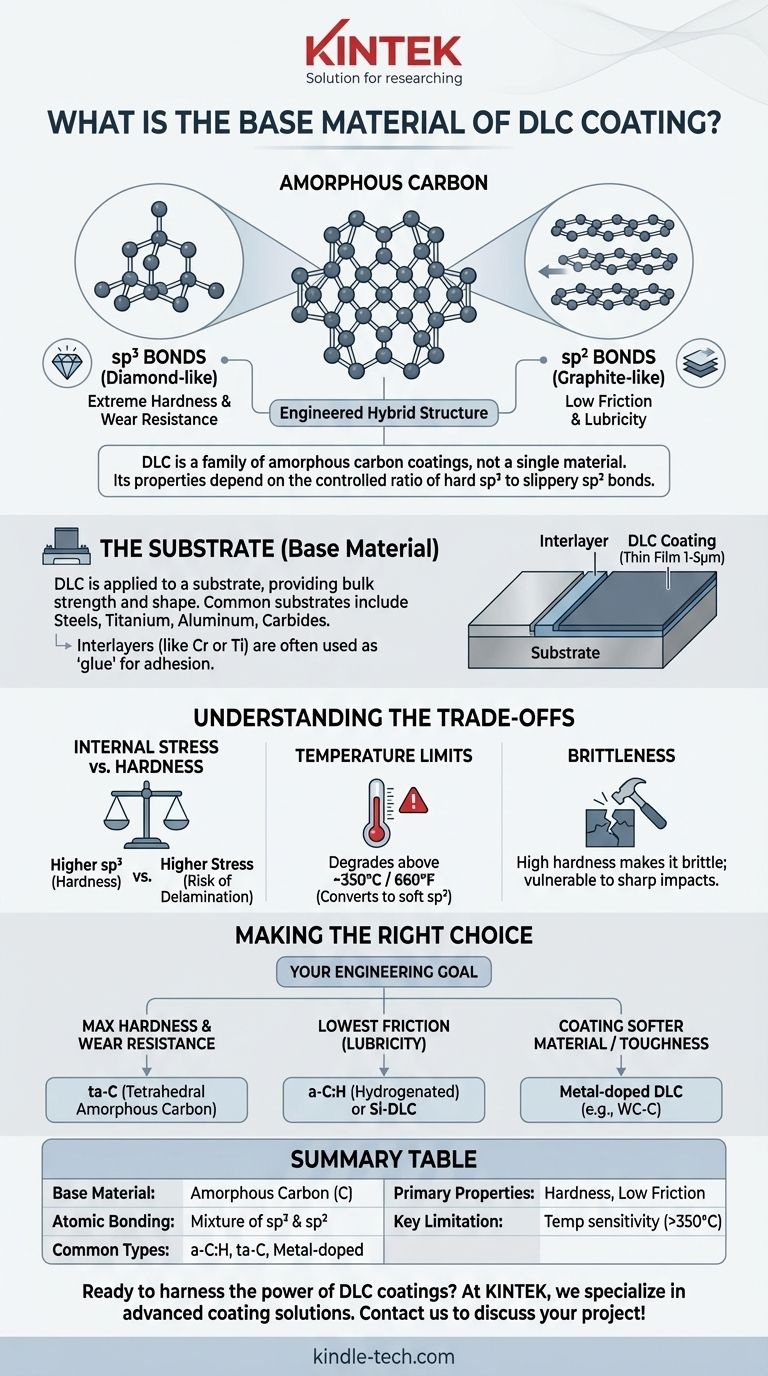

最も基本的なレベルでは、ダイヤモンドライクカーボン(DLC)コーティングの基材はアモルファスカーボンです。これは、炭素原子で構成されていますが、ダイヤモンドやグラファイトとは異なり、繰り返しの結晶構造を持たないことを意味します。DLCのユニークな特性は、ダイヤモンド型とグラファイト型の両方の原子結合が混在するハイブリッドな性質に由来します。

DLCは、その核心において単一の材料ではなく、アモルファスカーボンコーティングのファミリーです。その真の価値は、ダイヤモンドライク(sp³)結合とグラファイト(sp²)結合のエンジニアリングされた混合にあり、これにより極度の硬度と低摩擦潤滑性という独自の組み合わせが可能になります。

「ダイヤモンドライクカーボン」とは具体的に何を意味するのか?

DLCを理解するには、元素を超えてその原子構造に焦点を当てる必要があります。その名前自体が、真のダイヤモンドではないがダイヤモンドの特性を模倣する材料を表しています。

主要な成分:炭素

このコーティングは、炭素原子のみで構成されています。この炭素原子は、ダイヤモンド(既知の最も硬い天然材料)とグラファイト(柔らかく滑りやすい潤滑剤)の両方を形成するのと同じ元素です。違いは、それらの原子がどのように結合しているかに完全にあります。

ハイブリッド結合構造:sp³対sp²

これがDLCの性能の鍵です。

- sp³結合:これは天然ダイヤモンドに見られる四面体結合です。非常に強く剛性があり、DLCに特徴的な高い硬度と耐摩耗性を与えます。

- sp²結合:これはグラファイトに見られる平面結合です。これらの結合は層間の結合が弱く、容易に滑るため、DLCに低い摩擦係数と潤滑性を与えます。

DLCは、硬いsp³結合と滑りやすいsp²結合の比率が、特定の特性を達成するために成膜プロセス中に慎重に制御されるエンジニアリングされた膜です。

水素の役割

多くの一般的なDLCの形態は水素化されています(a-C:Hと表記)。成膜プロセス中に水素が導入され、アモルファス構造の安定化を助けます。これにより、膜内で発生する可能性のある高い内部応力が低減され、密着性が向上し、より厚いコーティングが可能になります。

「基材」とは(下地)

コーティング自体は炭素ですが、ほとんどの場合、基材として知られる別の材料に適用されます。基材の選択は、コーティング自体と同じくらい重要です。

一般的な基材

DLCは、真空成膜プロセスと互換性がある限り、非常に広範囲の材料に適用できます。一般的な基材には、ほとんどの鋼、チタン合金、アルミニウム合金、超硬合金、さらには一部のプラスチックやセラミックスが含まれます。

基材の選択が重要な理由

基材は、部品の全体的な強度と形状を提供します。DLCコーティングは非常に薄い膜(通常1〜5ミクロン)であり、表面特性のみを提供します。変形しやすい柔らかい基材の上に硬いDLCコーティングを施しても、単にひび割れて剥がれてしまいます。

中間層の必要性

密着性は重要な考慮事項です。材料特性や内部応力の違いにより、DLCはしばしば1つまたは複数の中間金属層の上に成膜されます。クロム(Cr)やチタン(Ti)のような材料の薄い層が、DLC膜が強力に密着するように「接着剤」として機能するために、最初に基材に適用されることがよくあります。

トレードオフの理解

完璧なコーティングはなく、DLCを選択するにはその限界を理解する必要があります。これらのトレードオフを認識することは、成功した実装にとって不可欠です。

内部応力対硬度

ダイヤモンドライクなsp³結合の比率が高いほど硬度は増しますが、コーティングの内部圧縮応力も劇的に増加します。適切に管理されない場合(例:水素や中間層を使用しない場合)、この応力によりコーティングが剥離したり、基材から剥がれたりする可能性があります。

温度制限

DLCは高温用途には適していません。空気中で約350°C(660°F)を超える温度にさらされると、硬いsp³結合が分解し始め、より柔らかいsp²(グラファイト)結合に変換され、コーティングはその硬度と保護特性を失います。

脆性と耐衝撃性

DLCは高い硬度のため、本質的に脆いです。優れた滑り摩耗耐性を提供しますが、鋭い直接的な衝撃によって欠けたり、破損したりする可能性があります。下地の基材の靭性は、その全体的な衝撃耐久性に大きく影響します。

目標に合った適切な選択をする

「DLC」という用語は、コーティングのファミリーを表します。適切な選択は、あなたの主要なエンジニアリング目標に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点である場合:水素化されていない四面体アモルファスカーボン(ta-C)など、可能な限り高いsp³含有量のコーティングが必要です。

- 可能な限り低い摩擦が主な焦点である場合:水素化アモルファスカーボン(a-C:H)またはシリコン添加DLC(Si-DLC)は、特に湿潤または大気条件下で最高の潤滑性を提供することがよくあります。

- より柔らかい材料のコーティングや靭性の向上が焦点である場合:タングステンカーバイドナノ粒子を組み込んだ金属添加DLC(例:WC-C)は、より低い内部応力とより優れた耐荷重サポートを提供できます。

DLCが単一の物質ではなく、エンジニアリングされた炭素の形態であることを理解することが、あなたのアプリケーションでその可能性を最大限に引き出す鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基材 | アモルファスカーボン(C) |

| 原子結合 | ダイヤモンドライク(sp³)結合とグラファイトライク(sp²)結合の混合 |

| 一般的な種類 | 水素化(a-C:H)、四面体(ta-C)、金属添加(例:WC-C) |

| 主な特性 | 極度の硬度、低摩擦、耐摩耗性 |

| 主な制限 | 温度感受性(約350°C / 660°F以上で劣化) |

あなたの部品にDLCコーティングの力を活用する準備はできていますか?

KINTEKでは、研究室および産業分野向けの高度なコーティングソリューションを専門としています。DLCおよびその他のPVDコーティングに関する当社の専門知識は、極度の耐摩耗性から低摩擦まで、特定の基材とアプリケーション要件に合わせて調整された優れた表面特性を実現するのに役立ちます。

今すぐお問い合わせください。プロジェクトについて話し合い、当社の実験装置と消耗品がお客様のニーズに最適なコーティングソリューションをどのように提供できるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用CVDホウ素ドープダイヤモンド材料

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- PECVDの速度はどれくらいですか?研究室向けに高速・低温成膜を実現

- 天然精油からグラフェンナノウォールを製造するためにPECVDを利用するプロセスの利点は何ですか?

- DLCコーティングはどのくらい持続しますか?コンポーネントの究極の耐久性を解き放つ

- プラズマ堆積はどのように機能しますか?敏感な材料のための低温薄膜コーティングを可能にする

- プラズマエッチングとは?低温・高精度製造のためのガイド

- PECVDシステム内のウェーハと電極はどのように構成されていますか?平行平板アーキテクチャの習得

- PECVD DLCコーティングに高真空システムが不可欠な理由は何ですか?膜純度と構造密度を確保する

- 反応性酸素プラズマエッチング試験にRFプラズマリアクターが使用されるのはなぜですか?薄膜の耐酸化性の評価