その核心において、化学気相成長法(CVD)が物理気相成長法(PVD)に対して持つ主な利点は、複雑な形状や深い隙間の内部にまで、非常に均一な、つまりコンフォーマルなコーティングを形成できる能力です。CVDは気相からの化学反応を利用するため、PVDプロセスを制約する視線制限を受けず、供給材料に直接露出していない表面にもコーティングを施すことができます。

CVDとPVDの選択は、どちらが普遍的に「優れている」かということではなく、重要な工学的トレードオフです。CVDは複雑な形状に対して優れた被覆性を提供しますが、PVDはよりデリケートな基板に適した低温プロセスを提供します。

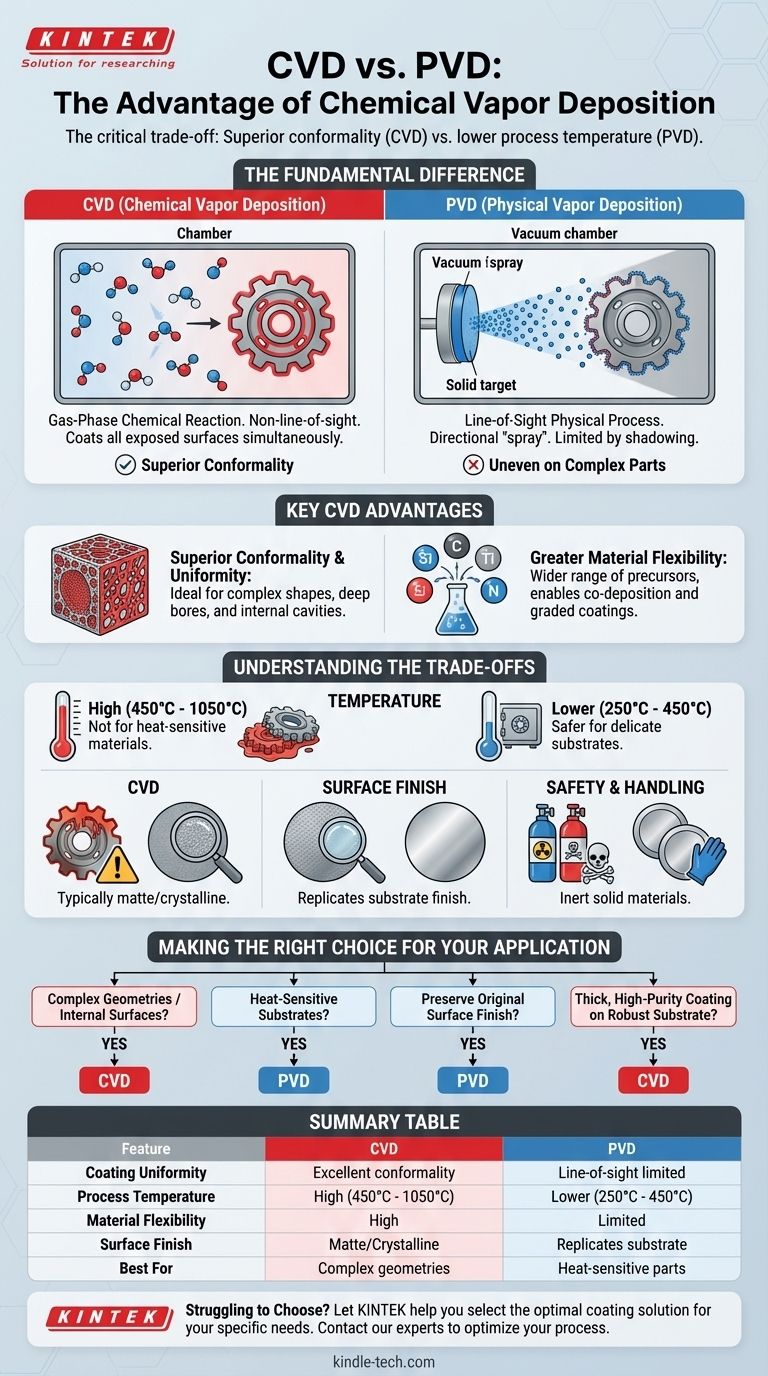

根本的な違い:化学的 vs 物理的

各プロセスの利点を理解するためには、まずそれらが根本的にどのように異なるかを理解する必要があります。成膜方法は、最終的なコーティングの特性を決定します。

CVDの仕組み:気相化学反応

CVDは化学プロセスです。前駆体として知られる気体分子が反応チャンバーに導入され、そこで分解し、高温で基板表面と反応します。

この反応により、基板上に直接新しい固体材料層が形成されます。コンポーネント全体が反応性ガスに浸漬されるため、露出したすべての表面に同時に成膜が行われます。

PVDの仕組み:視線に依存する物理プロセス

PVDは物理プロセスであり、本質的には原子レベルでの「スプレーコーティング」です。固体源材料が真空チャンバー内で原子または分子のプラズマに気化されます。

その後、電場がこれらの粒子を加速させ、直線的に移動して基板に衝突させ、そこで凝縮してコーティングを形成します。源材料の直接の視線内にない領域は、効果的にコーティングされません。

CVDの主な利点

CVDの化学的で非指向性の性質は、特定のシナリオにおいていくつかの明確な利点をもたらします。

優れたコンフォーマリティと均一性

これがCVDの最も重要な利点です。成膜は気体環境での化学反応によって行われるため、視線によって制限されません。

これにより、CVDは複雑な形状、深い穴、鋭い角、内部空洞を持つ部品に均一なコーティングを施すことができます。PVDはこれらの用途では苦戦し、「影になった」領域では薄い、または存在しないコーティングになることがよくあります。

より大きな材料と組成の柔軟性

CVDは、揮発性化合物として供給できるあらゆる元素を利用できます。これにより、PVDと比較して、より広範囲の潜在的なコーティング材料が可能になります。PVDは、固体ターゲットから効果的に気化またはスパッタリングできる材料に限定されます。

さらに、CVDは前駆体ガスを混合するだけで異なる材料の共析を可能にし、独自の特性を持つ複合または傾斜コーティングの作成を可能にします。

トレードオフの理解

CVDをその利点のために選択するということは、その固有のトレードオフを受け入れることを意味します。多くの場合、PVDの方がより実用的で効果的な選択肢です。

温度という重要な要素

CVDは高温プロセスであり、通常450°Cから1050°Cの間で動作します。この極端な熱は、化学反応を促進するために必要です。

この温度範囲は、焼入れ鋼、アルミニウム合金、プラスチックなど、損傷したり変形したりする可能性のある多くの熱に弱い材料にはCVDが不適格であることを意味します。PVDははるかに低い温度(通常250°Cから450°C)で動作するため、はるかに広範囲の基板と互換性があります。

表面仕上げと後処理

PVDコーティングは、基板の元の表面仕上げを高い忠実度で再現することで知られています。研磨された部品は、PVDコーティング後も研磨されたままです。

しかし、CVDは、その成長メカニズムにより、通常、マットまたは結晶質の仕上げになります。CVDコーティングされた部品に滑らかで研磨された表面を実現するには、多くの場合、高価で時間のかかる後処理が必要です。

安全性と材料の取り扱い

多くのCVDプロセスで使用される前駆体ガスは、毒性、腐食性、または自然発火性(空気中で自然に発火する)である可能性があります。

これは、PVDプロセスでは一般的にそれほど深刻ではない、重大な安全性、保管、および取り扱いの課題をもたらします。PVDプロセスは、主に真空中で不活性な固体材料を扱います。

アプリケーションに最適な選択をする

決定は、コンポーネントの特定の要件と意図された機能によって推進される必要があります。

- 複雑な形状や内部表面のコーティングが主な焦点である場合: CVDの非視線機能は、決定的な選択肢となります。

- 熱に弱い基板を扱っている場合: PVDの低いプロセス温度は、ほとんどの場合、必要な選択肢です。

- 元の表面仕上げを機能または美観のために維持することが重要である場合: PVDは、後処理を避けるための好ましい方法です。

- 高温に耐えられる堅牢な基板に厚く高純度のコーティングが必要な場合: CVDは非常に効果的で経済的なソリューションとなり得ます。

最終的に、正しいコーティング技術を選択するには、工学的な目標と関連する材料の制限を明確に理解する必要があります。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| コーティングの均一性 | 複雑な形状にも優れたコンフォーマリティ | 視線に制限され、複雑な部品では不均一 |

| プロセス温度 | 高(450°C - 1050°C) | 低(250°C - 450°C) |

| 材料の柔軟性 | 高(広範囲の前駆体) | 限定的(固体ターゲット材料) |

| 表面仕上げ | 通常マット/結晶質 | 基板の仕上げを再現 |

| 最適用途 | 複雑な形状、内部表面 | 熱に弱い基板、微細な仕上げ |

コンポーネントに最適なコーティング技術の選択でお困りですか?

KINTEKでは、お客様の特定のニーズに最適なコーティングソリューションの選択を、研究室やメーカーの皆様がお手伝いしています。CVDの優れたコンフォーマリティを必要とする複雑な部品を扱っている場合でも、PVDの穏やかなプロセスを必要とする熱に弱い材料を扱っている場合でも、当社の専門知識により、お客様の用途に合った適切な機器と消耗品を確実に入手できます。

KINTEKがお手伝いできること:

- より良い性能と効率のためにコーティングプロセスを最適化

- 特定の基板と形状の要件に合った適切な機器を選択

- 高品質の消耗品と継続的な技術サポートへのアクセス

今すぐ当社のコーティング専門家にご連絡ください。パーソナルなコンサルテーションを通じて、KINTEKのラボ機器ソリューションがお客様の研究や生産成果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉