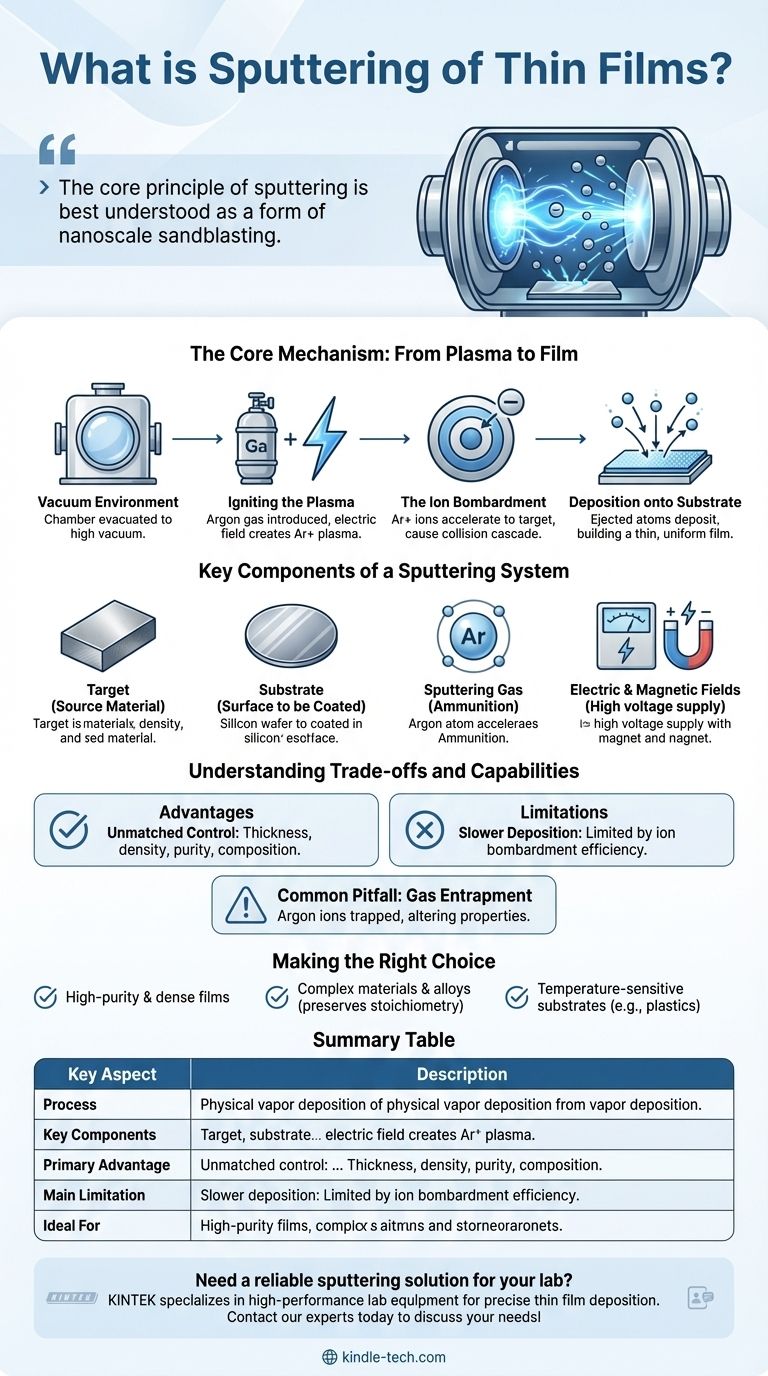

本質的に、スパッタリングは物理的なプロセスであり、表面に材料の超薄膜を作成するために使用されます。これは、真空チャンバー内で「ターゲット」と呼ばれる原料をエネルギー化されたイオンで衝突させることによって機能します。この原子スケールの衝突により、ターゲットから原子が物理的に叩き出され(「スパッタリング」され)、それらの原子が近くの「基板」と呼ばれる物体に移動して堆積し、目的の薄膜を形成します。

スパッタリングの核となる原理は、ナノスケールのサンドブラストの一種として理解するのが最適です。砂の代わりに、イオン化されたガス粒子を使用して、原料から原子を正確に削り取り、それを別の表面に再コーティングすることで、最終的な膜の特性を例外的に制御します。

核となるメカニズム:プラズマから膜へ

スパッタリングを理解するには、プロセスをその基本的な段階に分解するのが最善です。これらはすべて、制御された真空環境内で発生します。

真空環境

まず、ターゲット(原料)と基板(コーティングされる表面)の両方が高真空チャンバー内に配置されます。この真空は、膜を汚染したりプロセスを妨害したりする可能性のある他のガス分子を除去するために不可欠です。

プラズマの点火

少量で制御された量の不活性ガス、ほとんどの場合アルゴンがチャンバーに導入されます。次に電場が印加され、アルゴン原子から電子が剥ぎ取られます。これにより、正のアルゴンイオン(Ar+)と自由電子で構成される、光るエネルギー状態の物質、すなわちプラズマが生成されます。

イオンの衝突

ターゲット材料には強い負の電荷が与えられ、カソードになります。プラズマ中の正に帯電したアルゴンイオンは、この負に帯電したターゲットに向かって自然に強力に加速されます。

これらのイオンは、かなりの運動エネルギーをもってターゲット表面に衝突します。この衝突により、ターゲット材料内で原子スケールの衝突連鎖反応が引き起こされ、これは衝突カスケードとして知られています。

基板への堆積

これらの衝突カスケードがターゲット表面に到達すると、個々のターゲット原子をエジェクトするのに十分なエネルギーが伝達されます。これらのスパッタされた原子は真空チャンバーを通過し、基板上に着地します。

時間の経過とともに、これらの原子は層をなして蓄積し、基板表面に薄く均一で高度に制御された膜を形成します。

スパッタリングシステムの主要コンポーネント

システムは異なりますが、機能するためにはすべて同じ基本的なコンポーネントに依存しています。

ターゲット(原料)

これは、薄膜として堆積させたい材料で作られたブロックまたはプレートです。スパッタリングは、純粋な金属、合金、セラミック化合物を含む幅広い材料に使用できます。

基板(コーティングされる表面)

これはコーティングを受ける物体です。基板は、シリコンウェハーやガラスパネルから、成形プラスチックや医療用インプラントまで、あらゆるものになり得ます。

スパッタリングガス(「弾薬」)

アルゴンは、化学的に不活性で望ましくない反応を防ぎ、原子量が大きいため、衝突時にターゲット原子を叩き出すのに効果的であるため、標準的な選択肢です。

電場と磁場の役割

高電圧電源は、イオンを加速するために不可欠な電場を生成します。多くの最新システムでは、ターゲットの後ろに強力な磁石を使用して、マグネトロンスパッタリングとして知られる構成になっています。これらの磁石はターゲットの近くの電子を閉じ込め、ガスのイオン化効率を劇的に高め、はるかに速い成膜速度につながります。

トレードオフと能力の理解

スパッタリングは強力な技術ですが、他のプロセスよりも特定の用途に適している特定の利点と制限があります。

主な利点:比類のない制御

スパッタリングは、膜の厚さ、密度、純度、組成に対して非常に正確な制御を提供します。ターゲット材料は、溶融することなく原子ごとに転送されるため、複雑な合金や化合物であっても、元の化学比率を維持しながら堆積させることができます。

主な制限:成膜速度が遅い

材料を単に蒸発させる熱プロセス(蒸着など)と比較して、スパッタリングはしばしば成膜速度が遅い方法です。材料転送率は、イオン衝突の効率によって制限されます。

一般的な落とし穴:ガスの閉じ込め

場合によっては、スパッタリングに使用されるアルゴンイオンが成長中の薄膜内に埋め込まれたり閉じ込められたりすることがあります。これは多くの場合軽微な問題ですが、膜の特性を変える可能性があり、高純度用途では管理する必要があります。

目標に合わせた適切な選択

スパッタリングは、薄膜の精度と品質が成膜速度よりも重要である場合に選択されます。

- 高純度で高密度の膜が主な焦点である場合: スパッタリングは、ターゲット材料の組成を高い忠実度で転送し、エネルギーを伴う堆積が密に詰まった膜構造を作成するため、優れています。

- 複雑な材料や合金でのコーティングが主な焦点である場合: スパッタリングは理想的です。なぜなら、原料を溶かす必要がなく、化合物の元の化学量論(化学比率)を維持するからです。

- 温度に敏感な基板(プラスチックなど)のコーティングが主な焦点である場合: スパッタリングは比較的低温のプロセスであるため、大きな熱に耐えられない材料に高性能フィルムを堆積させるための優れた選択肢となります。

結局のところ、スパッタリングは現代の製造業の礎であり、半導体チップから高度な光学レンズに至るまですべての表面の精密なエンジニアリングを可能にしています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空中のイオン衝突による物理的気相成長。 |

| 主要コンポーネント | ターゲット(原料)、基板(コーティング面)、アルゴンガス、電場/磁場。 |

| 主な利点 | 膜の厚さ、密度、純度、組成に対する比類のない制御。 |

| 主な制限 | 蒸着などの熱プロセスと比較して成膜速度が遅い。 |

| 理想的な用途 | 高純度膜、複雑な合金、温度に敏感な基板(例:プラスチック)。 |

研究室で信頼できるスパッタリングソリューションをお探しですか? KINTEKは、精密薄膜成膜用の高性能ラボ機器および消耗品の専門メーカーです。半導体、光学、先進材料に取り組んでいるかどうかにかかわらず、当社のスパッタリングシステムは、お客様の研究が要求する制御と純度を提供します。お客様の研究室の特定のニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

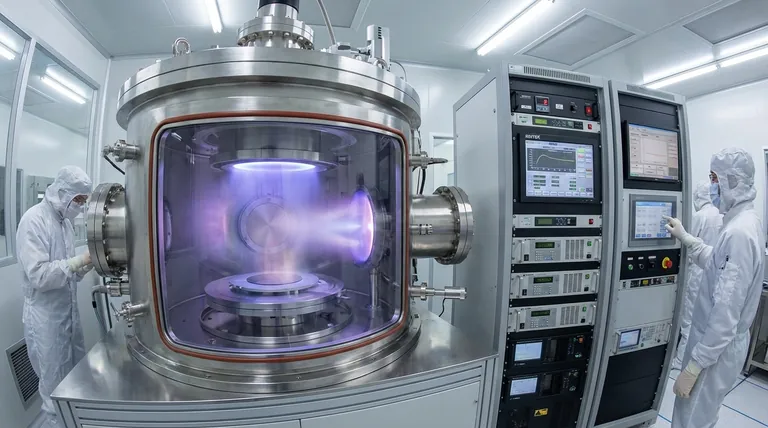

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 研究開発用高性能実験室用凍結乾燥機