本質的に、スピンコーティングは、平らな表面に均一な薄い材料層を作成するために使用される簡単なプロセスです。少量の液体溶液が基板の中央に置かれ、その後高速で回転させられ、遠心力によって液体が薄く均一な膜に広がります。

スピンコーティングの核心原理は、制御された遠心力を使用して表面張力を克服し、溶媒が蒸発するにつれて液体材料を顕微鏡的に薄く均一な層に広げることです。このシンプルで迅速な技術は、マイクロチップから光学レンズまで、多くのハイテク部品の製造に不可欠です。

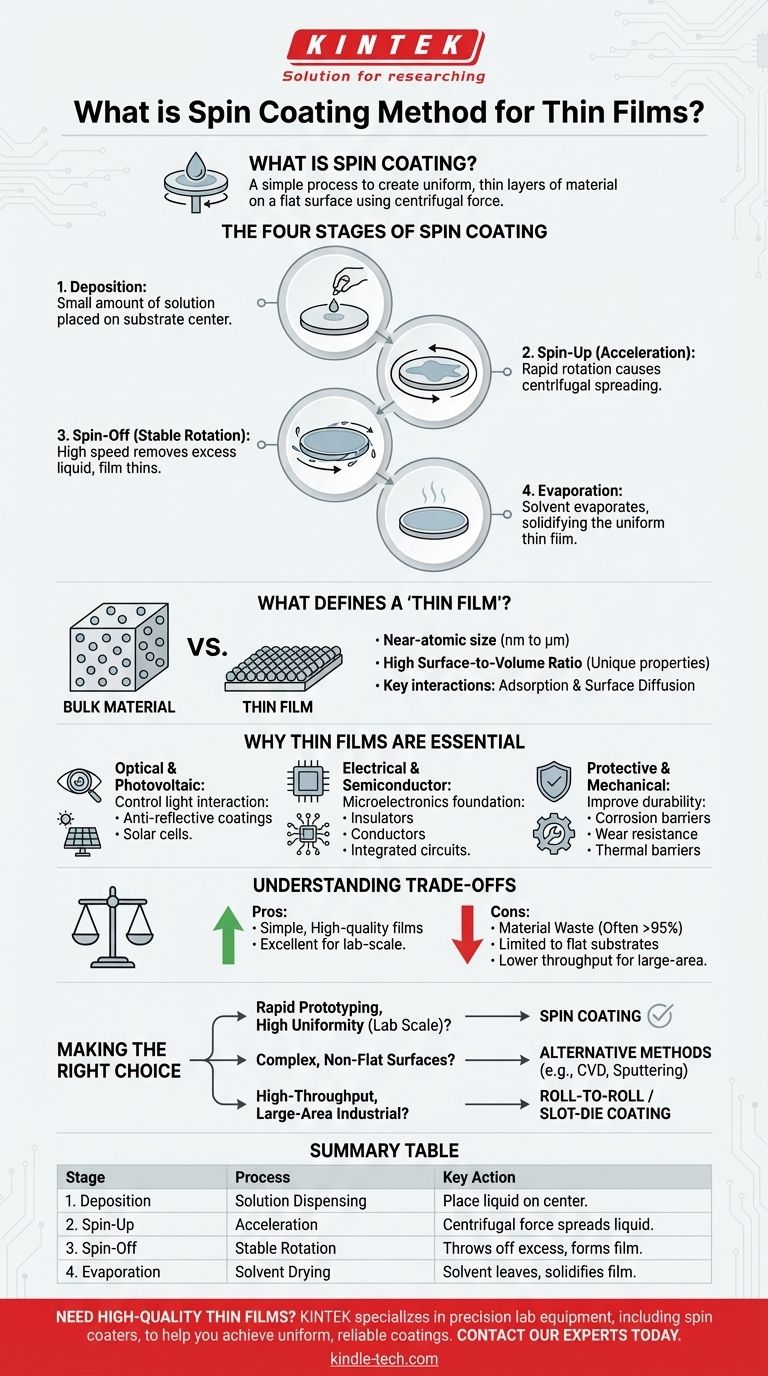

スピンコーティングプロセスのメカニズム

スピンコーティングは、そのシンプルさと生成される膜の高品質さで評価されています。プロセス全体は、迅速に連続して発生するいくつかの明確な段階に分けることができます。

ステージ1:堆積

コーティング溶液の少量の過剰分が基板の中央に供給されます。この量は、一度広がると表面全体を覆うのに十分な量です。

ステージ2:スピンアップ(加速)

基板は、最終的な目的の回転速度まで急速に加速されます。液体は遠心力によって放射状に外側に流れ、広がり始めます。

ステージ3:スピンオフ(安定回転)

基板は一定の高速で回転します。余分な溶液は基板の端から振り落とされ、残りの液体は薄い膜になります。この段階では粘性力と遠心力が支配的です。

ステージ4:蒸発

膜が薄くなり続けるにつれて、溶媒の蒸発が膜の厚さを最終決定する主要な要因となります。溶媒が抜けるにつれて膜は固化し、安定した固体の薄い層が形成されます。

「薄膜」とは何か?

スピンコーティングの目的を理解するには、まず薄膜のユニークな性質を理解する必要があります。それらは単にバルク材料の小さなバージョンではなく、その特性は根本的に異なります。

バルク材料から原子スケールへ

薄膜は、数ナノメートルから数マイクロメートルの厚さの材料層です。材料をこの原子に近いサイズに縮小することで、その物理的および化学的挙動は劇的に変化します。

表面積対体積比の利点

バルク材料では、ほとんどの原子が他の原子に囲まれています。薄膜では、はるかに高い割合の原子が表面に存在します。この高い表面積対体積比が、薄膜に独自の光学的、電気的、機械的特性を与えています。

主要な材料相互作用

これらの膜の形成と安定性は、原子レベルのプロセスに依存しています。吸着は、液体溶液からの原子が基板表面に付着するプロセスであり、表面拡散は、これらの原子が移動して整然とした膜に配列することを可能にします。

現代技術における薄膜が不可欠な理由

薄膜のユニークな特性は、家電製品から航空宇宙工学まで、幅広い産業で不可欠なものとなっています。

光学および光起電力用途

薄膜は、光が表面と相互作用する方法を制御するために使用されます。これには、眼鏡の反射防止コーティング、鏡の裏側の反射性金属層、および光を電気に変換する太陽電池の重要な層が含まれます。

電気および半導体用途

マイクロエレクトロニクス産業全体は薄膜の上に構築されています。それらは、集積回路、マイクロプロセッサ、およびタッチパネルディスプレイを形成する絶縁体、導体、および半導体の複雑なパターンを作成するために使用されます。

保護および機械的用途

薄膜は基板の耐久性を劇的に向上させることができます。それらは腐食に対する保護バリアを作成し、切削工具の耐摩耗性を提供し、ジェットエンジンのような高温環境で熱バリアとして機能します。

スピンコーティングのトレードオフを理解する

効果的である一方で、スピンコーティングは万能の解決策ではありません。その限界を理解することが、適切に利用するための鍵となります。

材料の無駄

初期コーティング溶液のかなりの部分(しばしば95%以上)が基板の端から振り落とされ、無駄になります。これは高価な材料を使用する場合、コストがかかる可能性があります。

基板形状の制限

このプロセスは、平坦な平面基板にほぼ限定されます。複雑な三次元または非円形の物体をコーティングするのには適していません。

面積とスループット

スピンコーティングは、実験室規模の作業や個々のウェーハまたは基板のコーティングには優れています。しかし、非常に広い面積の産業用途では非効率的であり、ロールツーロールコーティングなどの他の方法が好まれる場合があります。

あなたのアプリケーションに最適な選択をする

適切な成膜方法の選択は、プロジェクトの目標、材料、および規模に完全に依存します。

- 迅速なプロトタイピングと実験室規模での高い均一性が主な焦点である場合: スピンコーティングは、平坦な基板に対して優れた、費用対効果が高く、信頼性の高い選択肢です。

- 複雑な非平面表面のコーティングが主な焦点である場合: 化学気相成長(CVD)やスパッタリングなどの代替成膜技術を検討する必要があります。

- 高スループット、大面積の産業生産が主な焦点である場合: 材料の無駄を最小限に抑え、効率を最大化するために、スロットダイコーティングやロールツーロール処理などの方法を検討してください。

最終的に、薄膜技術を習得することは、スピンコーティングのような方法のシンプルさと、望ましい結果の複雑さを一致させることから始まります。

要約表:

| 段階 | プロセス | 主なアクション |

|---|---|---|

| 1. 堆積 | 溶液供給 | 液体コーティング材料が基板中央に置かれる。 |

| 2. スピンアップ | 加速 | 基板が急速に回転し、遠心力で液体が広がる。 |

| 3. スピンオフ | 安定回転 | 高速回転により余分な液体が振り落とされ、薄膜が形成される。 |

| 4. 蒸発 | 溶媒乾燥 | 溶媒が蒸発し、基板上に固体で均一な薄膜が残る。 |

研究や生産のために高品質な薄膜が必要ですか? KINTEKは、マイクロエレクトロニクス、光学、または半導体プロジェクト向けに均一で信頼性の高いコーティングを実現するためのスピンコーターや消耗品を含む精密ラボ機器を専門としています。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、ラボのニーズに最適なソリューションを見つけます!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- RF PECVDシステム RFプラズマエッチング装置

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- リチウム電池用アルミニウム箔電流コレクタ