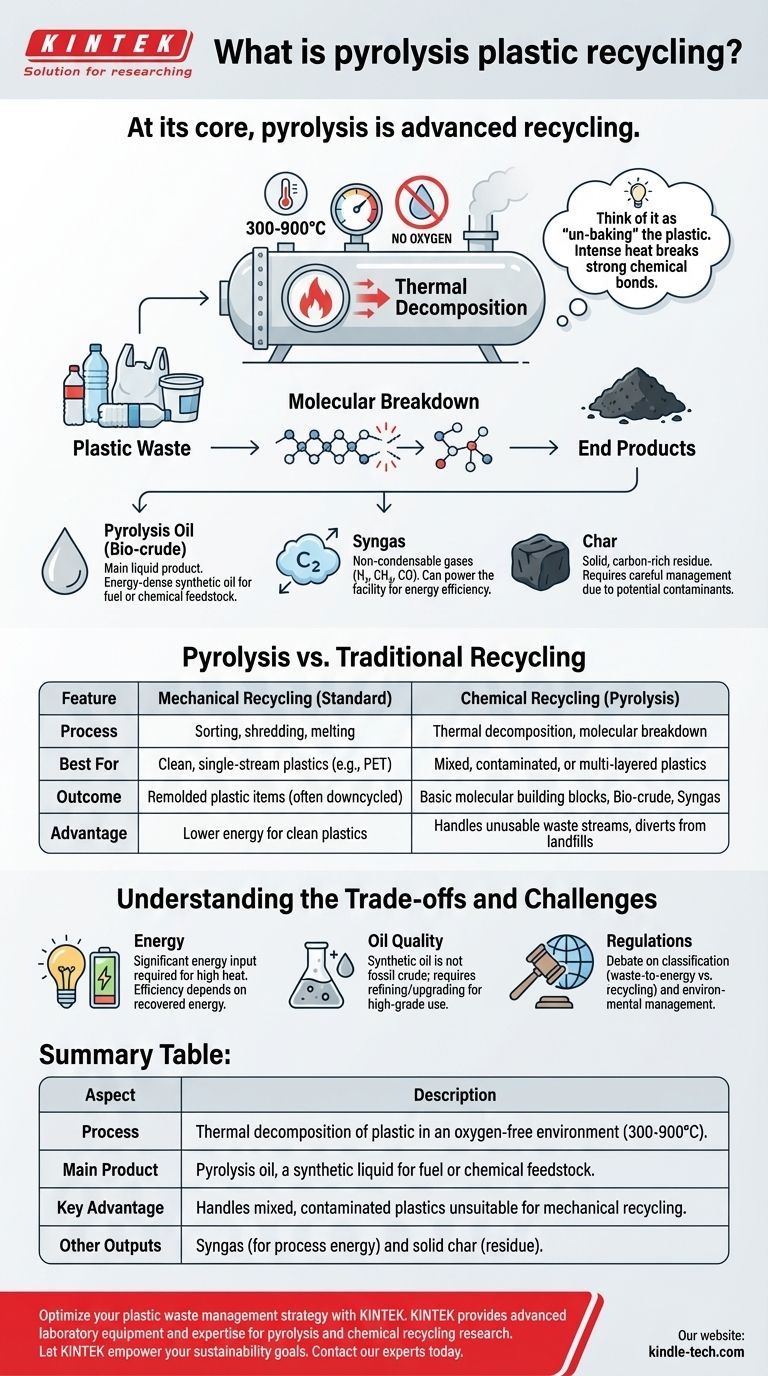

熱分解の核心は、高温を利用してプラスチック廃棄物をより基本的な物質に分解する高度なリサイクルの一形態です。このプロセスは、プラスチックを極度の高温(通常300〜900°C)に酸素が全くない環境下でさらし、燃焼を防ぎ、代わりに長いポリマー鎖をより小さな分子に分解させることによって機能します。主な生成物は熱分解油と呼ばれる合成液体であり、これは燃料または化学原料として使用できます。

「リサイクル」と呼ばれることもありますが、熱分解を化学的回収プロセスとして捉える方がより正確です。これは、複雑なプラスチック廃棄物を燃料や化学製品の製造のためのより単純な分子に変換するものであり、プラスチックを新しい製品に再成形する従来の機械的リサイクルとは異なる経路を示しています。

熱分解の仕組み:化学的分解

熱分解はプラスチックを分子レベルで分解します。プラスチックを溶かして再形成するのとは異なり、このプロセスは化学構造を根本的に変化させます。

基本原理:熱分解

熱分解をプラスチックの「焼き戻し」と考えてください。強烈な熱が、長いポリマー鎖を結合させている強固な化学結合を切断するために必要なエネルギーを提供します。

この分解により、複雑な固体プラスチックが、液体および気体の形態のより単純で小さな分子の混合物に分解されます。

無酸素環境の重要性

酸素の不在は、熱分解を焼却(燃焼)と区別する決定的な要因です。

酸素があれば、プラスチックは単に燃焼し、エネルギーを熱として放出し、二酸化炭素、水、灰を生成します。酸素がなければ、材料は単に破壊されるのではなく、価値ある化学成分に分解されます。

最終生成物:油、ガス、炭化物

このプロセスは単一の生成物を作るだけではありません。主に3つの物質の混合物を生成します。

- 熱分解油(またはバイオ原油):これが主要な液体生成物です。これはエネルギー密度の高い合成油であり、燃料に精製したり、新しい化学製品やプラスチックを製造するための原料として使用したりできます。

- 合成ガス:凝縮しないガスの混合物(水素、メタン、一酸化炭素など)であり、回収して熱分解施設自体の稼働に使用でき、プロセスのエネルギー効率を高めます。

- 炭化物(チャー):木炭に似た固体の炭素を多く含む残留物です。元のプラスチック廃棄物に含まれる汚染物質を含む場合があるため、その廃棄または使用は慎重に管理する必要があります。

熱分解と従来のプラスチックリサイクル

熱分解は、従来のプラスチックリサイクル手法の固有の限界に対処するために開発されました。

機械的リサイクル:標準的なアプローチ

今日のプラスチックリサイクルのほとんどは機械的です。これには、プラスチックを分別、洗浄、粉砕、溶融してペレットを形成し、それらを使用して新しい製品を製造することが含まれます。

この方法は、PETボトルなどの清潔で単一ストリームのプラスチックにはうまく機能します。しかし、混合プラスチック、汚染されたプラスチック、多層プラスチックでは効果が急激に低下し、結果として品質の低い「ダウンサイクル」された材料になることがよくあります。

ケミカルリサイクル:熱分解の利点

熱分解はケミカルリサイクルの一形態です。その主な利点は、機械的リサイクルには適さない廃棄物ストリームを処理できることです。

プラスチックを基本的な分子の構成要素に分解するため、混合プラスチックの種類、フィルム、さらにはある程度の食品や汚れの汚染がある材料でも処理できます。これにより、より広範囲のプラスチック廃棄物を埋立地や焼却から転換するための強力なツールとなります。

トレードオフと課題の理解

熱分解は有望ですが、完璧な解決策ではありません。特有の技術的および環境的な考慮事項を伴います。

エネルギー投入量 対 エネルギー産出量

熱分解に必要な高温に達するには、かなりのエネルギーを消費します。施設の全体的な環境上の利点は、その効率と、合成ガスと油から回収されるエネルギーがプロセスを実行するために必要なエネルギーを上回るかどうかにかかっています。

熱分解油の品質と用途

生成される合成油は、化石原油と同等ではありません。しばしば酸性であり、高品質の燃料や新しいプラスチックの原料として使用される前に、二次的なアップグレードまたは精製プロセスで除去する必要がある不純物を含むことがあります。

規制および環境に関する議論

熱分解をどのように分類するかについて継続的な議論があります。一部の環境団体は、プラスチックを燃料に変換するプロセスは真のリサイクルではなく、廃棄物発電として見なされるべきだと主張しています。有害な副産物の処理と排ガスの制御も、プロセスが環境的に健全であることを保証するための重要な要素です。

あなたの目的に合った正しい選択をする

熱分解は特定のシナリオで優れた性能を発揮する専門的な技術です。その価値は、解決しようとしている問題に完全に依存します。

- 埋立地からのリサイクル困難なプラスチックの転換が主な焦点である場合:熱分解は、機械的プロセスでは処理できない混合廃棄物や汚染された廃棄物を処理できるため、利用可能な最も有望な技術の1つです。

- 新しいプラスチックのための真のクローズドループを作成することが主な焦点である場合:経路はより複雑になります。熱分解油は、バージン品質のポリマーを再び製造するための適切な原料になるために、大幅なエネルギー集約的なアップグレードを受ける必要があります。

- クリーンなプラスチックでエネルギー効率が主な焦点である場合:PETやHDPEなどの清潔で分別されたプラスチックについては、化学的に分解するよりも再溶解する方がはるかに少ないエネルギーで済むため、機械的リサイクルが依然として優れた選択肢です。

結局のところ、熱分解は複雑なプラスチック廃棄物を管理するための強力なツールですが、従来のプラスチックリサイクル方法を置き換えるのではなく、補完するものです。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 無酸素環境下でのプラスチックの熱分解(300〜900°C)。 |

| 主な生成物 | 熱分解油、燃料または化学原料用の合成液体。 |

| 主な利点 | 機械的リサイクルに適さない混合プラスチックや汚染されたプラスチックを処理できる。 |

| その他の生成物 | 合成ガス(プロセスエネルギー用)および固形炭化物(残留物)。 |

KINTEKでプラスチック廃棄物管理戦略を最適化しましょう。

高度な実験室機器の専門家として、KINTEKは熱分解およびケミカルリサイクルの研究開発をサポートするためのツールと専門知識を提供します。新しい原料配合の調査や反応条件の最適化を行う場合でも、当社の信頼性の高いラボ機器は精度と耐久性のために設計されています。

KINTEKであなたの持続可能性の目標を達成しましょう。 当社の専門家に今すぐお問い合わせいただき、当社のソリューションがリサーチ開発をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉