現代の油圧において、「高圧」とは一般的に3,000 PSIから約6,000 PSI(210~420 bar)で動作するシステムを指します。ただし、この用語は非常に相対的です。ある用途で高圧と見なされるものが、別の用途では標準的である可能性があります。最も正確な定義は、業界の文脈と関わる特定の機器に完全に依存します。

「高圧」の概念は、技術の進歩とともに進化してきた動く標的です。単一の数値ではなく、圧力の範囲で考える方が有用です。なぜなら、各範囲が異なる設計原理、コンポーネント要件、および安全上の考慮事項に対応するからです。

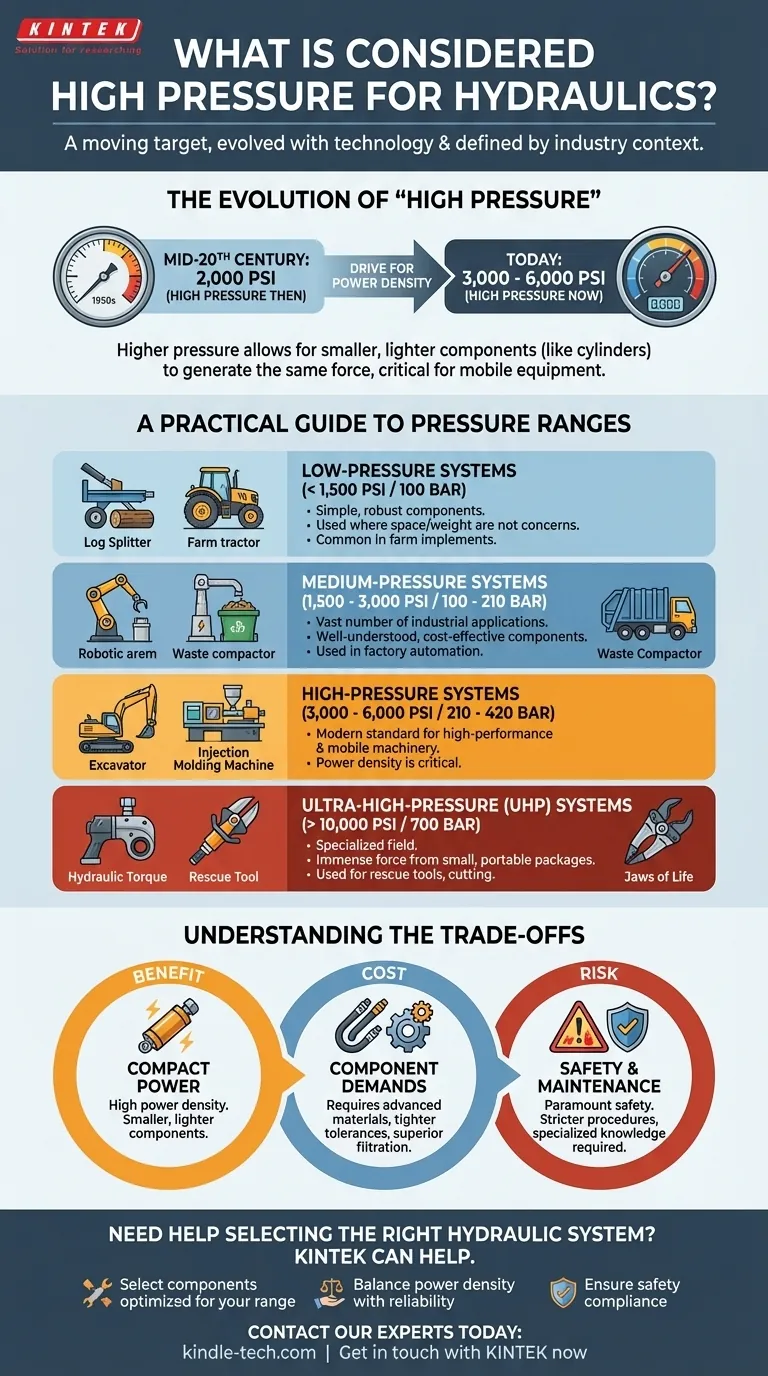

「高圧」の進化

高圧の定義は、数十年の間に大きく変化しました。材料科学、シーリング技術、製造精度の進歩に伴い、標準的な油圧システムの動作圧力は一貫して上昇しています。

変化する基準

20世紀半ばには、2,000 PSIのシステムが高圧と見なされていました。今日では、多くの標準的な産業用途において、それは中圧の主力として見なされることがよくあります。

パワー密度の推進力

圧力を高める主な推進力はパワー密度です。より高い圧力により、シリンダーやモーターなどの小型で軽量なコンポーネントで同じ量の力を発生させることができます。これは、掘削機や航空機などの移動機器にとって特に重要です。

油圧圧力範囲の実用的なガイド

これを理解するために、システムを典型的な動作圧力で分類するのが最善です。これにより、コンポーネントの選択と用途の適合性を理解するための明確な枠組みが提供されます。

低圧システム(< 1,500 PSI / 100 bar)

これらのシステムは、シンプルで堅牢なコンポーネントを特徴としています。スペースと重量が主な懸念事項でない場合によく使用されます。

一般的な用途には、薪割り機、農業用アタッチメント、基本的な油圧プレスなどがあります。

中圧システム(1,500 - 3,000 PSI / 100 - 210 bar)

この範囲は、膨大な数の産業用および旧式の移動油圧システムを表しています。これは、幅広く入手可能で費用対効果の高いコンポーネントを持つ、よく理解された領域です。

この範囲は、ファクトリーオートメーション、工作機械、および圧縮機などの廃棄物処理装置で見られます。

高圧システム(3,000 - 6,000 PSI / 210 - 420 bar)

これは、特にパワー密度が重要な移動機械における高性能用途の現代の標準です。

大型建設機械(掘削機、ローダー)、最新の射出成形機、高度な産業用プレスがこの範囲で動作します。

超高圧(UHP)システム(> 10,000 PSI / 700 bar)

これは専門分野です。UHPシステムは、非常に小型でしばしばポータブルなパッケージから巨大な力が必要な場合に使用されます。

用途には、油圧式トルクレンチ、救助ツール(例:「ジョーズ・オブ・ライフ」)、およびコンクリート切断用のハイドロデモリション機器などがあります。

トレードオフの理解

より高い圧力を追求することは大きな利点をもたらしますが、重大なエンジニアリング上の課題とリスクも伴います。適切な圧力の選択は、これらの要因のバランスを取る問題です。

利点:コンパクトなパワー

核となる利点はパワー密度です。圧力を2倍にすることで、同じピストン面積で同じ力をシリンダーから得ることができ、より小型で軽量で、多くの場合より速く作動するシステムにつながります。

コスト:コンポーネントへの要求

より高い圧力は、システムのすべての部分により多くの要求を課します。ホースはより多くの補強が必要であり、シールはより高度な材料で作られる必要があり、コンポーネント本体はより強固でなければなりません。公差ははるかに厳しくなり、損傷を防ぐために優れたろ過が必要になります。

リスク:安全性とメンテナンス

安全性は最も重要です。3,000 PSIを超えるシステムでのピンホールからの漏れは、油圧作動油を皮膚に注入し、壊滅的な傷害を引き起こす可能性があります。メンテナンスには、より厳格な手順、適切な減圧、および専門的な知識が必要です。

目的に合った正しい選択をする

システムの理想的な圧力は、その主な目的に左右されます。

- 主な焦点がコンパクトなスペースでの最大のパワーである場合: 高圧システム(3,000~6,000 PSI)が不可欠な選択肢となりますが、より高いコンポーネントコストとより厳格なメンテナンスに備える必要があります。

- 主な焦点が固定用途での信頼性と費用対効果である場合: 中圧システム(1,500~3,000 PSI)は、性能と総所有コストの最適なバランスを提供することがよくあります。

- 主な焦点がシンプルさとメンテナンスの容易さである場合: 低圧システム(<1,500 PSI)が最も許容度が高く、最も基本的で入手しやすいコンポーネントを使用します。

これらの圧力範囲とその関連するトレードオフを理解することで、特定の油圧の課題に対して適切なアプローチを選択できるようになります。

概要表:

| 圧力範囲 | 標準PSI | 一般的な用途 | 主な特徴 |

|---|---|---|---|

| 低圧 | < 1,500 PSI | 薪割り機、農業用アタッチメント | シンプルで堅牢なコンポーネント、費用対効果が高い |

| 中圧 | 1,500 - 3,000 PSI | ファクトリーオートメーション、工作機械 | バランスの取れた性能、幅広いコンポーネントの入手可能性 |

| 高圧 | 3,000 - 6,000 PSI | 掘削機、射出成形機 | 高いパワー密度、高度なコンポーネントが必要 |

| 超高圧(UHP) | > 10,000 PSI | 油圧式トルクレンチ、救助ツール | 専門的、コンパクトなパッケージからの極度の力 |

適切な油圧システムの選択でお困りですか?

適切な圧力範囲を選択することは、機器の性能、安全性、および費用対効果にとって極めて重要です。KINTEKは、お客様の特定の圧力要件に合わせて調整された油圧コンポーネントを含む、ラボおよび産業用機器ソリューションの提供を専門としています。

当社がお手伝いできること:

- ターゲットとする圧力範囲(低、中、高、またはUHP)に最適化されたコンポーネントの選択

- パワー密度と信頼性およびメンテナンスのニーズのバランス調整

- 高圧用途の安全コンプライアンスの確保

油圧システムの目標についてご相談いただき、パワーと実用性の適切なバランスを実現するソリューションを得るために、今すぐ当社の専門家にご連絡ください。 今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向け真空熱処理・熱圧焼結炉

- 高精度アプリケーション向け超高真空電極フィードスルーコネクタフランジ電源電極リード

- 蒸着用高純度純黒鉛るつぼ

- 熱管理用途向けCVDダイヤモンド

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

よくある質問

- メカニカルプレス(機械式プレス)の利点は何ですか?大量生産のための高速・高精度

- 臭化カリウム(KBr)の用途は?歴史的な医薬品から現代の実験室の必需品まで

- 混合粉末を圧縮するために単軸油圧プレスを使用する目的は何ですか?合金焼結のための密度最大化

- 油圧プレスにはどのような3つの用途がありますか?産業と科学のための力増幅の発見

- ナノマテリアルの実験室用油圧プレスにはどのような用途がありますか?精密な分析で分析を最適化しましょう。

- 油圧プレスシステムによって提供される軸圧は、Al-20% Si/グラファイト複合材料にどのように影響しますか?

- 立方体プレス機の体積をスケールアップするのが難しいのはなぜですか?力と幾何学的制約の理解

- 硫化物電解質用実験室用油圧プレス の主な役割は何ですか? 最大サンプル密度を達成する