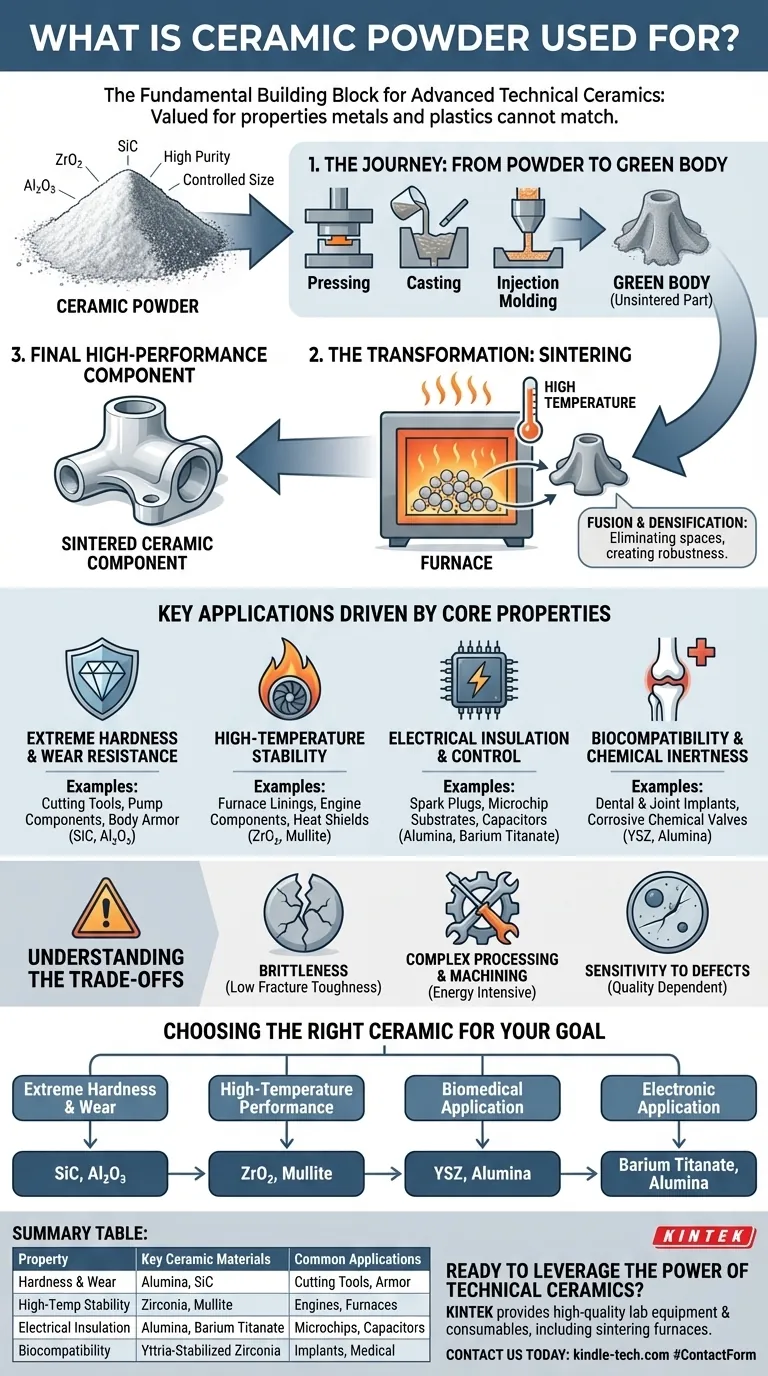

本質的に、セラミックパウダーは先進的なテクニカルセラミックスの基本的な構成要素です。これらのパウダーは、金属やプラスチックでは達成できない特性により、航空宇宙、エレクトロニクスから医療、産業製造に至るまで不可欠な固体部品を作成するための出発点となります。

セラミックパウダーの真の目的は、パウダーとしての使用ではなく、変換される可能性にあります。プレスや焼結(加熱)などのプロセスを通じて、これらの微粒子は高密度で固体の物体に融合され、パウダーの初期状態では不可能な卓越した硬度、耐熱性、化学的安定性を引き出します。

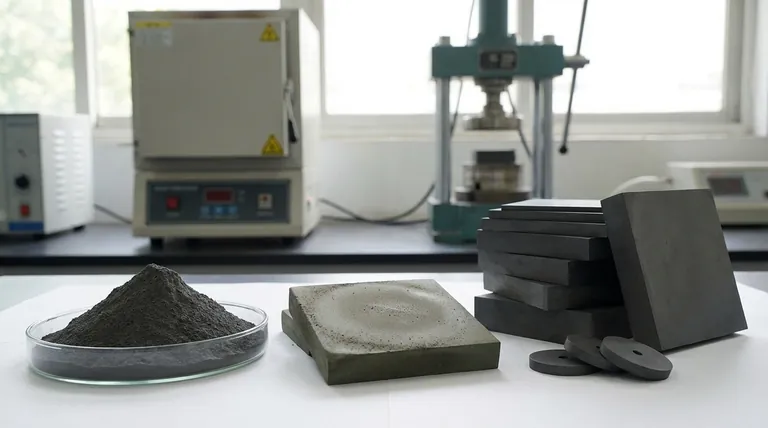

旅路:パウダーから高性能部品へ

セラミック部品の価値は、固体になるずっと前に定義されています。プロセスは、最終的な部品の特性を決定する初期パウダーの正確な特性から始まります。

出発材料:純度が最重要

アルミナ(Al₂O₃)、ジルコニア(ZrO₂)、炭化ケイ素(SiC)などのセラミックパウダーは、極度の純度と制御された粒子サイズを達成するために合成されます。

これらの微粒子のサイズと形状は極めて重要です。これらは、パウダーがどれだけ密に充填できるか、そして最終的な製品の強度と完全性を決定します。

成形プロセス:「グリーンボディ」の形成

パウダーはバインダーと混合され、加工可能な塊が作られ、その後、所望の形状に成形されます。この初期の、未焼結の部品は「グリーンボディ」として知られています。

一般的な成形方法には以下が含まれます:

- プレス成形:金型内でパウダーを圧縮し、単純な形状を作る。

- 鋳造:セラミックスラリーを金型に流し込み、複雑な形状に最適。

- 射出成形:セラミック混合物を金型に押し込み、複雑な部品を大量生産する。

変換:焼結

グリーンボディは、融点未満の温度で高温炉で加熱されます。この焼結と呼ばれるプロセスにより、個々のパウダー粒子が融合し合います。

焼結中、粒子間の空間がなくなり、部品が収縮して信じられないほど高密度で強くなります。これは、脆いグリーンボディを堅牢なテクニカルセラミックスへと変える工程です。

コア特性に駆動される主要な用途

セラミック部品の最終的な用途は、焼結プロセス中に閉じ込められた独自の特性の直接的な結果です。

極度の硬度と耐摩耗性

セラミックスは既知の材料の中で最も硬いものの一つです。これにより、高い摩擦や摩耗を伴う用途に理想的です。

例としては、切削工具、産業用ポンプ部品、ボールベアリング、および防弾プレートが挙げられます。炭化ケイ素やアルミナなどの材料がここで優れています。

高温安定性

ほとんどのセラミックスは、金属が溶融または変形する温度でも強度と形状を維持します。

この特性は、炉のライニング、ガスタービンエンジンの部品、宇宙船の耐熱シールド、および溶融金属用のるつぼにとって極めて重要です。

電気絶縁と制御

ほとんどのセラミックスは優れた電気絶縁体ですが、特定の誘電特性や圧電特性を持つように設計されているものもあります。

これらはエレクトロニクスの基礎であり、スパークプラグの絶縁体、マイクロチップの基板、コンデンサ、およびセンサーに使用されます。

生体適合性と化学的不活性

多くの先進セラミックスは不活性であり、人体によって拒絶されないため、医療用途に理想的です。その化学的安定性は、過酷な産業環境にも最適です。

これにより、歯科インプラント、股関節・膝関節の置換部品、腐食性化学物質を扱うためのバルブやパイプに使用されます。

トレードオフの理解

完璧な材料はありません。セラミックスの卓越した強みには、理解することが極めて重要な固有の課題が伴います。

脆性の課題

セラミックスの主な欠点は、低い破壊靭性、つまり脆性です。非常に硬い一方で、金属のように曲がったり変形したりするのではなく、鋭い衝撃を受けた場合に突然かつ壊滅的に破損する可能性があります。

加工と機械加工の複雑さ

焼結はエネルギー集約的なプロセスであり、正確な制御が必要です。さらに、セラミック部品が完全に焼結されると、その極度の硬さのために機械加工や仕上げが非常に困難で高価になります。重要な寸法は、焼成前に部品に組み込まれている必要があります。

欠陥への感受性

セラミック部品の信頼性は、出発パウダーの品質と成形プロセスに大きく依存します。パウダーまたはグリーンボディに導入された小さな不純物、空隙、または微小な亀裂は、最終部品の破壊点となる可能性があります。

目標に合った適切なセラミックスの選択

選択プロセスは、材料固有の特性と解決する必要のある主要な課題を照合することです。

- 極度の硬度と耐摩耗性が主な焦点の場合: 炭化ケイ素(SiC)やアルミナ(Al₂O₃)などの高密度で微細な粒子の材料を選択します。

- 高温性能が主な焦点の場合: ジルコニア(ZrO₂)やムライトなど、高い融点と熱安定性を持つ材料を優先します。

- 生体医療用途が主な焦点の場合: イットリア安定化ジルコニア(YSZ)や特定のグレードのアルミナなど、高純度で実績のある生体適合性材料を選択します。

- 電子用途が主な焦点の場合: コンデンサ用のチタン酸バリウムや絶縁体用のアルミナなど、特定の絶縁破壊強度または誘電率を持つ材料を探します。

パウダーから固体部品への旅を理解することで、特定の用途のためにテクニカルセラミックスの並外れた能力を活用できるようになります。

要約表:

| 特性 | 主要なセラミック材料 | 一般的な用途 |

|---|---|---|

| 極度の硬度と耐摩耗性 | アルミナ (Al₂O₃)、炭化ケイ素 (SiC) | 切削工具、産業用ポンプ、防弾プレート |

| 高温安定性 | ジルコニア (ZrO₂)、ムライト | 炉のライニング、タービンエンジン、耐熱シールド |

| 電気絶縁/制御 | アルミナ、チタン酸バリウム | スパークプラグ、マイクロチップ基板、コンデンサ |

| 生体適合性・化学的不活性 | イットリア安定化ジルコニア (YSZ) | 歯科・医療用インプラント、腐食性化学物質用バルブ |

あなたの研究室や製造プロセスでテクニカルセラミックスの力を活用する準備はできていますか?

KINTEKでは、セラミックパウダーの焼結に不可欠な精密な炉を含む、先進的な材料加工に必要な高品質の実験装置と消耗品の提供を専門としています。研究開発であれ製造であれ、当社のソリューションは、航空宇宙、医療、エレクトロニクス、産業用途での成功に不可欠な材料特性の達成を支援します。

お客様固有のセラミック加工ニーズをサポートし、部品の優れた性能と耐久性を解き放つ方法についてご相談いただくため、今すぐ以下のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- 高機能エンジニアリングファインセラミックス 窒化アルミニウム(AlN)セラミックシート

- エンジニアリング先進ファインセラミックス用耐熱耐摩耗性アルミナ Al2O3 プレート

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

よくある質問

- セラミック部品の焼結温度はどのくらいですか?材料固有の焼結サイクルガイド

- 超臨界水研究における絶縁を確保するため、高純度アルミナワッシャーは電気化学試験でどのように機能しますか?

- セラミックが耐えられる最高温度は何度ですか?極度の高温性能ガイド

- 医療におけるセラミックスの用途とは?長期的な健康のための生体適合性インプラントの可能性を解き放つ

- セラミック表面の特性とは?その極度の硬度と安定性を発見する

- セラミックはどれくらいの高温に加熱できるか?陶器から先進材料による2700℃まで

- ニッケル基超合金のライニング材としてアルミナが一般的に選ばれるのはなぜですか?高純度と安定性を確保する

- 研削によって誘発された表面およびサブサーフェス損傷はどのように分析されましたか?SEMセラミック検査技術をご覧ください。