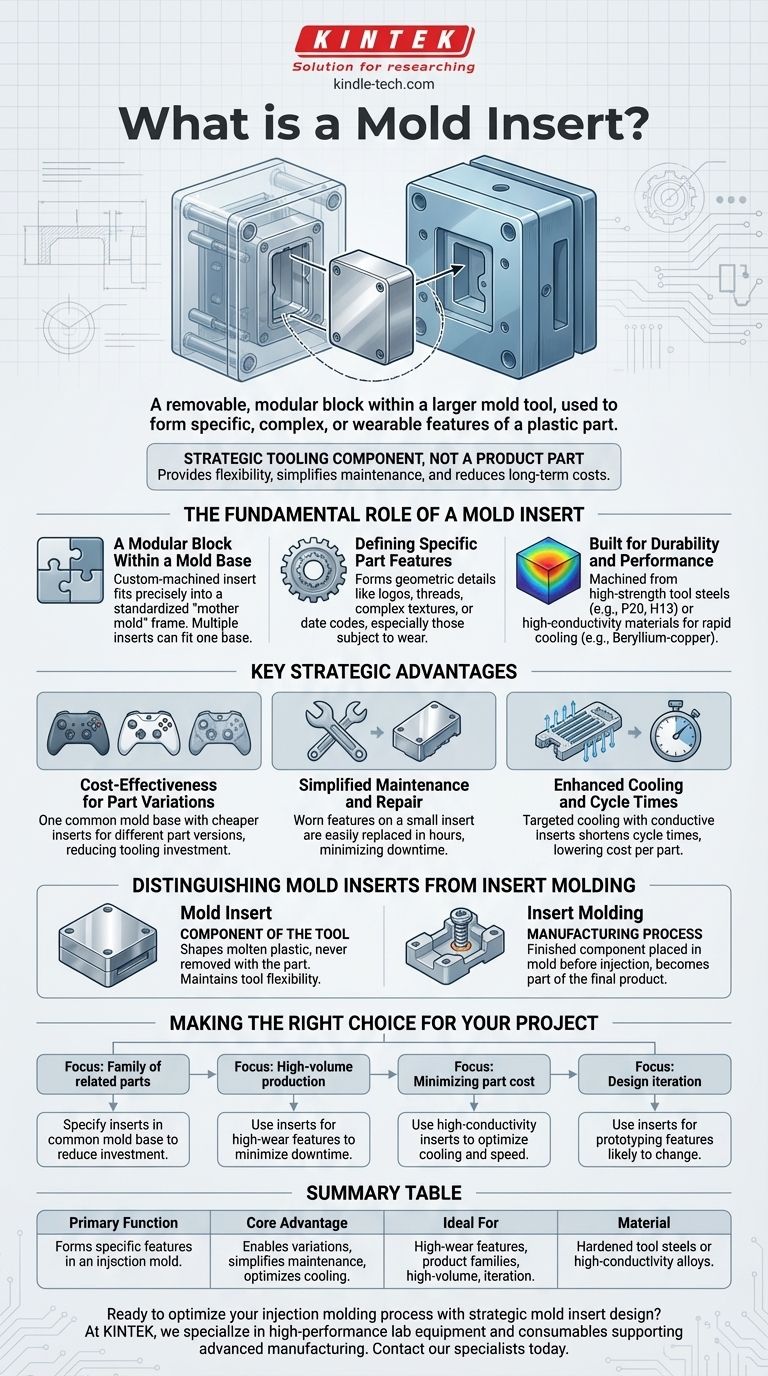

核となるのは、金型ツール内にある取り外し可能なモジュール式ブロックが金型インサートです。 このインサートは通常、射出成形プロセス中にプラスチック部品の特定の、しばしば複雑または摩耗しやすい形状を形成するために使用されます。これは金型自体のコンポーネントであり、「インサート成形」(別のコンポーネント(金属ネジなど)を金型内に配置してプラスチックで封入するプロセス)と混同すべきではありません。

金型インサートは戦略的なツーリングコンポーネントであり、最終製品の一部ではありません。金型全体を再作成することなく特定の機能を変更または交換できるようにすることで、柔軟性を提供し、メンテナンスを簡素化し、長期的な製造コストを削減します。

金型インサートの基本的な役割

金型インサートの価値を理解するには、まずそれをより大きなパズル、つまり射出成形金型の一部として見る必要があります。

モールドベース内のモジュールブロック

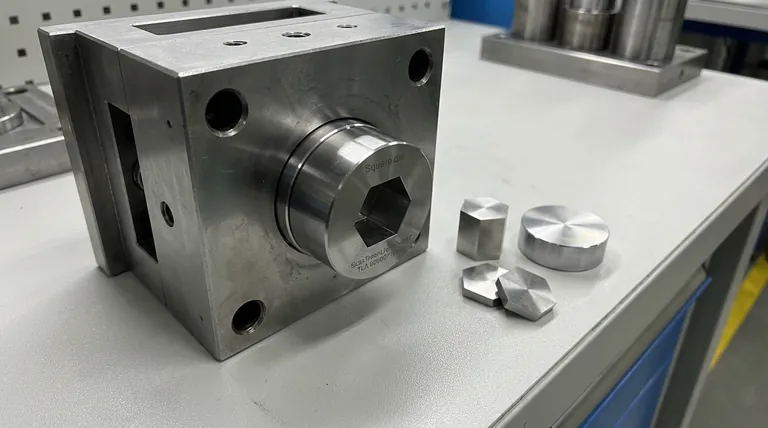

メインの金型を、モールドベースまたは「マザーモールド」と呼ばれる標準化されたフレームと見なしてください。金型インサートは、このベースに正確に適合するように精密機械加工された鋼またはその他の特殊金属のブロックです。

このモジュール性が鍵となります。単一のプリンターに適合するさまざまなカートリッジのように、同じモールドベースに適合するように複数の異なるインサートを設計できます。

特定の部品形状の定義

インサートは、最終的なプラスチック部品の幾何学的形状を形成するために使用されます。これらは、変更が必要になる可能性のある詳細や、高い摩耗の影響を受ける詳細を作成するのに特に役立ちます。

一般的な例には、ロゴ、ネジ山、複雑なテクスチャ、コネクタハウジング、または日付コードを形成する領域が含まれます。

耐久性と性能のための設計

金型インサートは、ほぼ常に高強度で硬化させた工具鋼(P20、H13、S7など)から機械加工されます。サイクルタイムを短縮するために急速な冷却が必要な領域では、インサートはベリリウム銅合金など、熱伝導率の高い材料で作られることがあります。

金型インサートを使用する主な戦略的利点

単純な部品にソリッド(一体型)金型を使用することは効果的ですが、より複雑なプロジェクトではインサートが重要な戦略的利点をもたらします。

部品のバリエーションに対するコスト効率

ボタンの配置が異なるコントローラーハウジングの5つのバージョンを製造する必要があると想像してください。5つの別々の高価な金型を構築する代わりに、1つの共通のモールドベースと5つのはるかに安価なインサートセットを構築できます。

この「ファミリーモールド」アプローチは、製品バリエーションに対するツーリング投資とリードタイムを劇的に削減します。

メンテナンスと修理の簡素化

鋭い角、ネジ山、またはシール面を形成する金型の領域は、非常に大きな圧力にさらされ、最も早く摩耗します。

これらの機能が小さく交換可能なインサートに機械加工されている場合、メンテナンスはごくわずかな作業になります。摩耗したインサートの交換には数時間かかりますが、ソリッド金型ブロックの機能を修理するには数日または数週間かかり、重い金型全体を専門家に発送する必要がある場合があります。

冷却とサイクルタイムの向上

プラスチック部品の一部の領域は厚く、冷却に時間がかかります。インサートを使用すると、設計者は専用の冷却チャネルを設けるか、インサートを高い導電性を持つ金属で作ることにより、これらの「ホットスポット」をターゲットにすることができます。

このターゲットを絞った冷却により、全体の成形サイクルタイムを大幅に短縮でき、これは高容量生産における部品あたりのコストの低下に直接つながります。

金型インサートとインサート成形を区別する

これら2つの関連するが異なる製造概念を区別することは極めて重要です。混乱は一般的ですが、重大な誤解につながる可能性があります。

金型インサート:ツールのコンポーネント

金型インサートは機械の一部です。これは射出金型の一部であり、溶融プラスチックを成形しますが、部品と一緒に取り出されることはありません。その目的は、ツールの柔軟性と保守性を提供することです。

インサート成形:製造プロセス

インサート成形は、完成したコンポーネント(「インサート」)がプラスチックが射出される前に金型キャビティ内に配置されるプロセスです。その後、プラスチックがこのコンポーネントの周りに流れ込み、最終部品に永続的に統合されます。

インサート成形に使用される部品の例には、金属製のネジ付きブッシング、電気接点、シャフト、あるいは小型の電子回路が含まれます。この「インサート」は、完成品の一部として金型から取り出されます。

プロジェクトに最適な選択をする

金型インサートをいつ、なぜ使用するかを理解することは、製造容易性のための設計(DFM)の重要な部分です。

- 関連部品のファミリーを製造することに主な焦点がある場合: 共通のモールドベースにインサートを指定し、全体のツーリング投資を削減します。

- 高容量生産に主な焦点がある場合: 摩耗しやすい機能(ネジ山やシール面など)にインサートを使用し、ダウンタイムとメンテナンスコストを最小限に抑えます。

- 部品コストの最小化に主な焦点がある場合: 高導電性材料で作られたインサートを使用して冷却を最適化し、サイクルタイムを短縮し、スループットを向上させます。

- 設計イテレーションに主な焦点がある場合: プロトタイピング中に変更される可能性のある機能にインサートを使用し、より迅速かつ安価な設計更新を可能にします。

結局のところ、金型インサートを用いた設計は、初期のツール複雑性のわずかな増加と引き換えに、長期的な柔軟性、堅牢性、およびコスト削減を大幅に実現する戦略的な決定です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な機能 | 射出金型内の特定の形状を形成する、取り外し可能なモジュールブロック。 |

| 主な利点 | 部品のバリエーションを可能にし、メンテナンスを簡素化し、冷却を最適化する。 |

| 理想的な用途 | 摩耗しやすい機能、製品ファミリー、高容量生産、設計イテレーション。 |

| 材料 | 通常、硬化工具鋼(P20、H13)または高導電性合金(ベリリウム銅)。 |

戦略的な金型インサート設計により、射出成形プロセスを最適化する準備はできましたか? 適切なツーリングは、コスト削減と生産加速に不可欠です。KINTEKでは、高度な製造技術をサポートするソリューションを含む、高性能なラボ機器と消耗品の提供を専門としています。当社の専門知識は、より大きな効率と柔軟性の達成に役立ちます。 当社の専門家に今すぐお問い合わせいただき、お客様のラボおよび生産ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド