ふるい分け分析における最も一般的で重大なエラーは、不適切なサンプリングまたはサンプル調製です。バルク材料全体を代表しないサンプルを使用したり、試験前に粒子を適切に乾燥させなかったりすると、残りの手順がどれほど適切に実行されたとしても、最終的な粒度分布を無意味にする根本的な不正確さが生じます。

ふるい分け分析は、最終結果が最も弱いリンクと同じくらい強力であるプロセスです。多くの人は機械的なふるい分けステップに焦点を当てますが、最も重大なエラーは、試験が開始される前に、不十分なサンプリングと不適切なサンプル調整によって導入されることがよくあります。

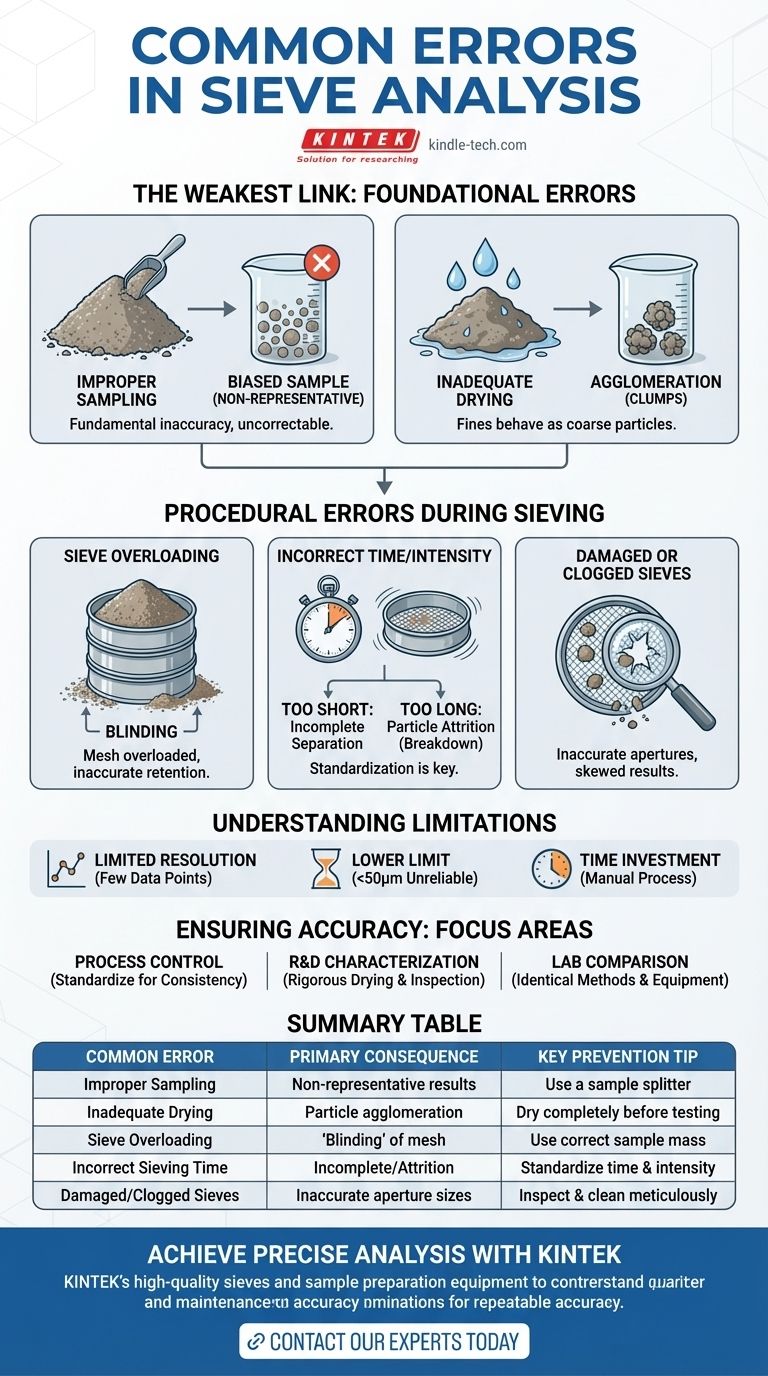

根本的なエラー:分析が始まる前に失敗する場所

分析全体の完全性は、試験する材料の品質によって決まります。この初期段階で発生したエラーは、プロセスの後半で修正することはできません。

代表的なサンプリングの重要な役割

少量のサンプルを使用して、はるかに大量の材料の特性を評価します。このサンプルが全体を真に代表していない場合、分析は根本的に欠陥があります。

例えば、容器の上部からのみサンプルを採取すると、輸送中や保管中に分離したより細かい粒子や粗い粒子に偏りが生じる可能性があります。サンプルスプリッターや四分法などの適切なサンプリング技術が不可欠です。

水分と凝集の影響

ふるい分け分析は、個々の粒子が開口部を通過することに依存しています。サンプルが湿っている場合、微粒子は凝集、つまり塊になります。

これらの塊はより大きな粒子のように振る舞い、本来通過するはずのふるいを通過しません。これにより結果が歪められ、実際よりも粗い粒度分布が示されます。したがって、適切な乾燥はオプションのステップではなく、精度のためには必須です。

ふるい分け手順中のエラー

適切なサンプルが得られたとしても、機械的分離中の手順上の間違いによって結果が無効になる可能性があります。

ふるいの過負荷

最上部のふるいに過剰な量のサンプル材料を置くことは、よくある間違いです。これにより、メッシュ表面が過負荷になり、粒子が公平に開口部を通過する機会が妨げられます。

この「目詰まり」効果は、ふるいメッシュ上で交通渋滞を引き起こし、上部のふるいに人工的に多くの材料が残留することにつながります。

不適切なふるい分け時間または強度

振とうの持続時間とエネルギーは重要な変数です。

時間が短すぎると、分離が不完全になり、微粒子が上部のふるいに残ります。時間が長すぎると、特に脆い材料の場合、粒子摩耗を引き起こし、粒子が分解してより多くの微粉が発生し、分布がより小さなサイズに偏ることがあります。

損傷または目詰まりしたふるい

分析の精度は、ふるいメッシュの正確な開口サイズに直接関係しています。へこんだフレーム、伸びたワイヤー、または破れたメッシュは、誤った結果を生み出します。

同様に、使用後にふるいを適切に洗浄しないと、粒子がメッシュに詰まったままになり、実質的に開口面積が減少し、次の試験で適切な分離が妨げられます。

固有の限界を理解する

直接的なエラー以外にも、この方法の組み込みの限界を認識する必要があります。これらを手順上の欠陥と誤解すると、データの誤解釈につながる可能性があります。

限られたサイズ分解能

標準的なふるいスタックは通常、最大8つのふるいを使用します。これは、粒度分布曲線全体がごく少数のデータポイントに基づいていることを意味し、分布の低解像度ビューを提供します。

下限粒度

ふるい分け分析は、約50マイクロメートル(µm)未満の粒子では信頼性が低くなります。このスケールでは、静電気や凝集力などの力が微粒子を互いに、またふるいメッシュに付着させ、重力による効果的な分離を妨げます。

時間の投資

乾燥、計量、ふるい分け、再計量を含む適切なふるい分け分析は、時間のかかる手動プロセスです。これは、ハイスループットの品質管理環境において、実用上の大きな制約となる可能性があります。

正確なふるい分け分析結果を確保する

信頼できるデータを得るには、単に手順を実行するだけでなく、各段階の完全性を確保することに焦点を移す必要があります。

- プロセス制御と一貫性が主な焦点である場合:結果が日々再現可能であることを保証するために、サンプリング技術とふるい分け時間/強度を何よりも標準化してください。

- 研究開発のための材料特性評価が主な焦点である場合:サンプルの乾燥に厳密な注意を払い、絶対的な精度を確保するために、すべての実行前にふるいに損傷がないか検査してください。

- 他のラボやサプライヤーと比較する場合:両当事者が、同一のふるいスタック、サンプル質量、ふるい分け時間を含む、まったく同じ標準方法(例:ASTM、ISO)を使用していることを確認してください。

ふるい分け分析を綿密な多段階プロセスとして扱うことで、単純な機械的作業から信頼できる分析ツールへと変革できます。

要約表:

| 一般的なエラー | 主な結果 | 主な防止策 |

|---|---|---|

| 不適切なサンプリング | 代表性のない結果 | サンプルスプリッターまたは四分法を使用する |

| 不十分な乾燥 | 粒子凝集、微粉が粗いと報告される | 試験前にサンプルを完全に乾燥させる |

| ふるいの過負荷 | メッシュの「目詰まり」、不完全な分離 | ふるいサイズに適したサンプル質量を使用する |

| 不適切なふるい分け時間 | 不完全な分離または粒子摩耗 | 材料ごとに時間と強度を標準化する |

| 損傷/目詰まりしたふるい | 不正確な開口サイズ、歪んだ結果 | 使用後、ふるいを細心の注意を払って検査・清掃する |

KINTEKで正確で信頼性の高い粒度分析を実現しましょう。

一貫性のないふるい分け分析結果は、コストのかかる生産エラーや品質管理の問題につながる可能性があります。KINTEKは、この記事で強調されている一般的なエラーを排除するように設計された、高品質のラボ用ふるい、サンプル調製装置、消耗品を専門としています。当社の製品は、サンプリングが代表的であり、ふるいが完璧な状態であり、プロセス全体が再現可能な精度で標準化されていることを保証します。

お客様の分析プロセスの最も弱いリンクを強化するお手伝いをさせてください。 今すぐ専門家にお問い合わせください。お客様の特定のラボ要件について話し合い、ふるい分け分析データの完全性を保証する適切な機器を見つけます。

ビジュアルガイド

関連製品

よくある質問

- ふるい分け法の利点と欠点は何ですか?粒度分析のための実践ガイド

- Inconel 625/TiB2には精密標準ふるいをなぜ使用するのか? DLD粉末品質の最適化

- ふるい分け法の注意点は何ですか?正確な粒度分析を保証する

- ふるい分けのプロセスとは?精密な粒度分析ガイド

- 硫酸ジルコニウムに250メッシュの精密ふるい分けシステムが必要なのはなぜですか?触媒性能の向上

- プラスチック光改質において、破砕・篩過システムはどのような役割を果たしますか?収率最大化のための前処理をマスターする

- ふるいの検証とは?正確な粒度分析を保証する

- バイオマス前処理において、特定のメッシュサイズのふるい分けが必要なのはなぜですか?精度と試薬浸透を最適化する