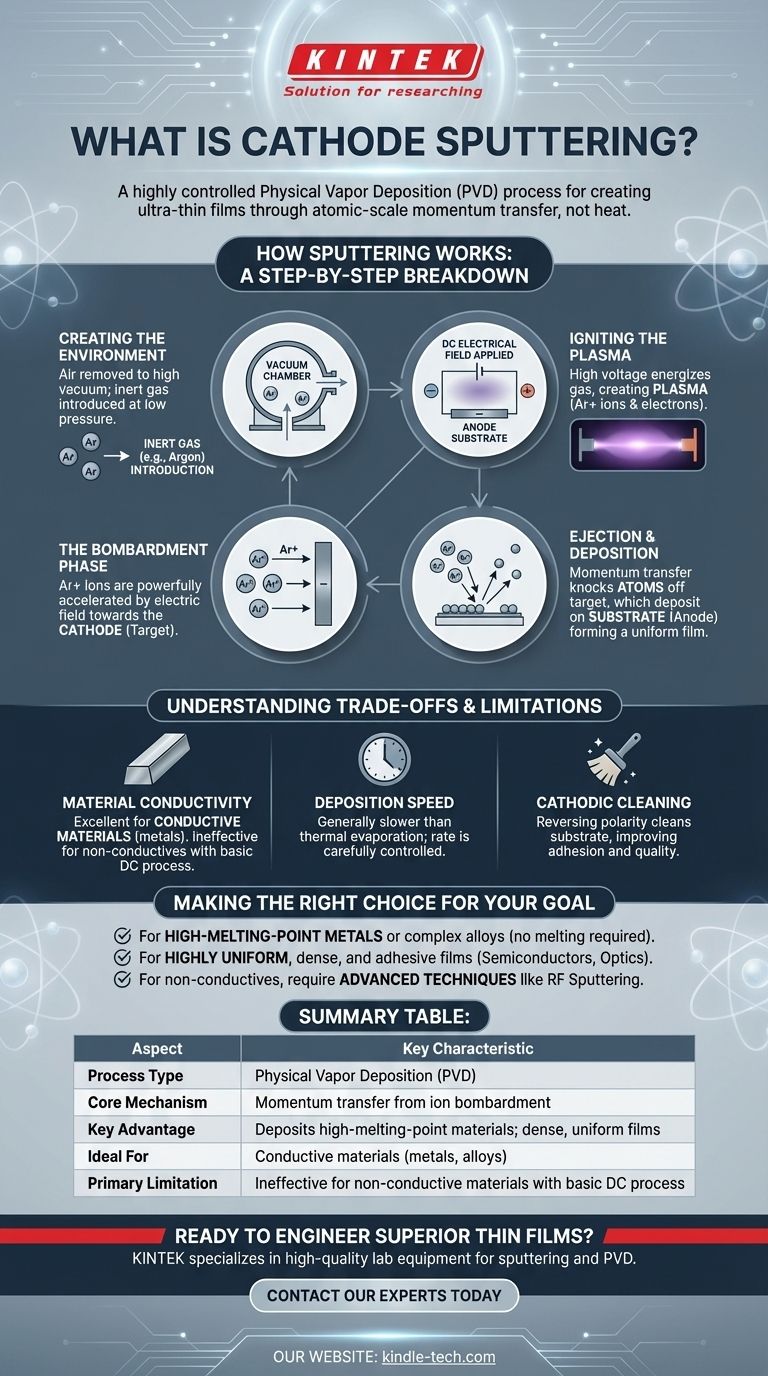

カソードスパッタリングとは、本質的に、超薄膜を作成するために使用される高度に制御された物理気相成長(PVD)プロセスです。 真空中では、プラズマからの高エネルギーイオンが、カソード(負極)として機能するターゲットとして知られる原料を衝突させます。この原子スケールの衝突により、ターゲットから原子が物理的に叩き出され、それらが移動して基板上に堆積し、精密で均一なコーティングが形成されます。

スパッタリングは、基本的に熱ではなく運動量伝達のプロセスです。高エネルギーイオンを微視的な「ビリヤードの球」として使用し、固体ターゲットから原子を噴射させます。これにより、他の方法ではコーティングが困難な材料、特に融点が高い、または組成が複雑な材料の堆積が可能になります。

スパッタリングの仕組み:段階的な内訳

カソードスパッタリングを理解するには、それを制御された環境内で発生する一連のイベントとして視覚化するのが最適です。プロセス全体は、エネルギーを与えられた粒子の流れを作成し、それを誘導することにかかっています。

環境の作成

プロセスは真空チャンバー内で始まります。すべての空気と汚染物質が排気され、高真空環境が作成されます。

その後、最も一般的にアルゴン(Ar)である不活性ガスが、非常に低い圧力でチャンバー内に導入されます。

プラズマの点火

強力な直流電界が印加され、原料(ターゲット)が負極のカソードとして機能し、コーティングされる物体(基板)が正極のアノードとして機能します。

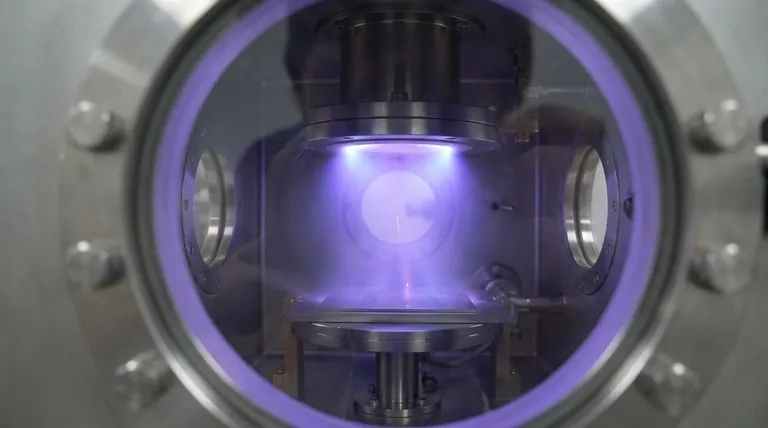

この高電圧によりアルゴンガスにエネルギーが与えられ、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオン(Ar+)と自由電子を含むイオン化ガスであるプラズマが生成されます。これは、特徴的な輝きとして視認できることがよくあります。

衝突フェーズ

正荷電されたアルゴンイオン(Ar+)は電界によって強力に加速され、負に帯電したターゲット(カソード)に向かって引き寄せられます。

これらの高エネルギーイオンは、ターゲットの表面にかなりの力で衝突します。

噴射と堆積

衝突の運動量がターゲット材料の原子に伝達され、それらが表面から物理的に叩き出されるか、「スパッタリング」されます。

これらの噴射されたターゲット原子は真空チャンバーを通過し、基板(アノード)の表面に凝縮し、徐々に薄く均一な膜を形成します。

トレードオフと制限の理解

強力ではありますが、基本的なDCカソードスパッタリングプロセスには、その用途への適合性を評価する際に理解しておくべき特定の制約があります。

材料の導電性

標準的なDCスパッタリングプロセスは、金属などの導電性材料に対して非常にうまく機能します。

しかし、非導電性(誘電体または絶縁体)材料の堆積には効果がありません。絶縁性ターゲットの表面に電荷が蓄積し、正イオンを反発させ、最終的にスパッタリングプロセスを停止させます。RFスパッタリングなどのより高度な技術が、これらの材料には必要です。

成膜速度

スパッタリングは、熱蒸着などの他の技術と比較して、成膜速度が遅くなる可能性があります。膜成長率は注意深く制御されますが、しばしば低くなります。

カソードクリーニング

主な利点の1つは、成膜前に極性を反転できることです。カソードクリーニングまたは「スパッタエッチング」として知られるこの技術は、イオンを使用して基板表面の汚染物質を除去し、最終膜の密着性と品質を劇的に向上させます。

目標に最適な選択をする

スパッタリングが適切な成膜方法であるかどうかを決定することは、材料、品質要件、および用途に完全に依存します。

- 融点の高い金属や複雑な合金の堆積が主な焦点である場合: スパッタリングは、原料を溶解する必要がないため、優れた選択肢です。

- 半導体や光学デバイス向けに高度に均一で高密度で密着性の高い膜を作成することが主な焦点である場合: スパッタリングは、膜厚に対する優れた制御を提供し、高品質のコーティングを生成します。

- セラミックやポリマーなどの非導電性材料のコーティングが主な焦点である場合: 基本的なDCスパッタリングを超えて、代替方法またはRF(高周波)スパッタリングなどのより高度な技術を検討する必要があります。

結局のところ、カソードスパッタリングは、高度な特性を持つ表面を設計するための、原子レベルの精密なツールを提供します。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 中心的なメカニズム | イオン衝撃からの運動量伝達 |

| 主な利点 | 高融点材料の堆積。高密度で均一な膜を作成 |

| 最適 | 導電性材料(金属、合金) |

| 主な制限 | 基本的なDCプロセスでは非導電性材料には効果がない |

優れた薄膜の設計にご興味がありますか?

カソードスパッタリングは、半導体、光学、先端研究向けの高性能コーティングを作成するために不可欠です。KINTEKは、すべてのスパッタリングおよびPVDのニーズに対応する高品質のラボ機器と消耗品を提供することを専門としています。

当社のソリューションが成膜プロセスをどのように強化し、膜品質を向上させ、研究開発を加速できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラミネート・加熱用真空熱プレス機

よくある質問

- レーザー誘起化学気相成長法(LCVD)の利点と応用分野は何ですか? 高精度薄膜ソリューション

- マグネトロンスパッタリングの理論とは?高効率薄膜成膜ガイド

- 気相堆積法にはどのようなものがありますか?薄膜コーティングにおけるPVDとCVDの比較

- グラフェンの転写技術にはどのようなものがありますか?合成から応用への架け橋をマスターする

- CVDプロセスのステップは何ですか?精密薄膜堆積のためのガイド

- SiC CVDの主要な前駆体は何ですか?高品質な半導体成長を実現するために

- HTCVDプロセスにはどのような一般的な手順が含まれますか?高温成膜の習得

- イオンビームスパッタリングの欠点は何ですか?その運用上の限界に関するガイド