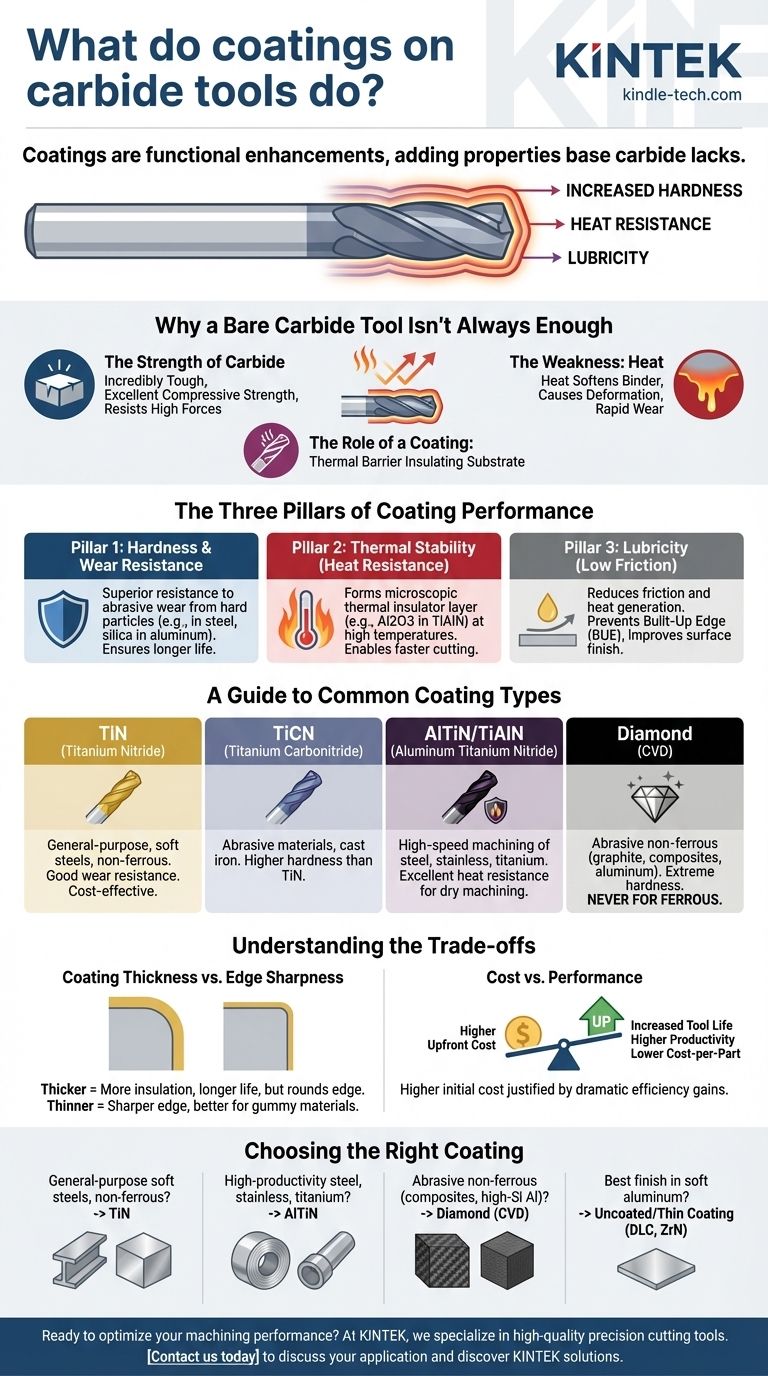

要するに、コーティングは母材である超硬材料が持っていない重要な特性を追加するものです。これらは機能的な強化材として機能し、硬度、耐熱性、潤滑性を向上させます。これにより、工具はより速く切削でき、寿命が大幅に延び、超硬基材自体の限界を克服して、より高品質に仕上げられた部品を製造できるようになります。

コーティングの核となる目的は、単に工具を保護することではなく、その性能特性を根本的に変えることです。これは、現代の高速切削加工における極度の熱と摩擦の中で、強靭な超硬ボディが成功を収めることを可能にする熱的および化学的なバリアとなります。

素地の超硬工具だけでは不十分な理由

コーティングを理解するためには、まずコーティングが覆う材料を認識する必要があります。超硬合金は優れた工具材料ですが、限界があります。

超硬合金の強み

超硬合金は信じられないほど強靭で、優れた圧縮強度を持っています。これは、金属を切削する際の高い力や振動に、欠けたり容易に破壊されたりすることなく耐えられることを意味します。

弱点:熱

超硬合金の主な敵は熱です。生産的な切削加工に必要な高速では、工具とワークピース間の摩擦によって極度の温度が発生します。この熱が超硬合金中のコバルトバインダーを軟化させ、刃先が変形し、急速に摩耗する原因となります。

コーティングの役割

コーティングは熱バリアとして機能し、切削ゾーンの激しい熱から超硬基材を隔離します。これにより、工具ははるかに高い温度でも硬度を維持でき、より速い切削速度と送り速度を可能にし、これは生産性の向上に直接つながります。

コーティング性能の三本柱

コーティングは主に3つの利点をもたらすように設計されています。それぞれの利点の優先順位は、特定のコーティングとその意図された用途によって異なります。

柱1:硬度と耐摩耗性

コーティングは通常、超硬基材よりもはるかに硬いです。この極度の硬度は、鋼中の炭素やアルミニウム合金中のシリカなど、硬い粒子を含む材料を切削する際に発生する研削摩耗に対して優れた耐性を提供します。

柱2:熱安定性(耐熱性)

これはおそらく最も重要な機能です。窒化チタンアルミニウム(TiAlN)のような最新のコーティングは、単に熱に耐えるだけでなく、熱を利用するように設計されています。高温では、セラミックスと類似した酸化アルミニウムの微細な層を形成し、これは優れた断熱材として機能し、下の超硬合金を保護します。

柱3:潤滑性(低摩擦)

コーティングは、素地の超硬合金よりも滑らかで潤滑性のある表面を提供します。これにより、工具とワークピースの切りくず間の摩擦が減少します。摩擦が少ないほど熱の発生が少なくなり、ワークピース材料が工具に溶着して表面仕上げを損ない、工具破損につながる「ビルトアップエッジ」(BUE)を防ぐのに役立ちます。

一般的なコーティングタイプのガイド

何百もの特殊なコーティングが存在しますが、業界を支配しているのはごく一部です。適切なコーティングの選択は、切削する材料に完全に依存します。

TiN(窒化チタン)

これは古典的な金色のコーティングです。古いものですが、非鉄金属や基本的な鋼の穴あけやフライス加工において、依然として優れた汎用的な選択肢です。その明るい色により、刃先が摩耗したかどうかを確認しやすいという利点もあります。

TiCN(炭窒化チタン)

この青みがかった灰色または紫色のコーティングは、TiNよりも硬く、耐摩耗性に優れています。研磨性の高い材料や鋳鉄、または中程度の速度で高い耐摩耗性が必要な場合に最適です。アルミニウムベースのコーティングよりも熱安定性は低くなります。

AlTiN / TiAlN(窒化チタンアルミニウム)

これらの濃い紫色または黒色のコーティングは、現代の切削加工の主力製品です。高温で酸化アルミニウム層を形成する能力により、鋼、ステンレス鋼、高温合金の高速フライス加工やドライ加工に最適です。アルミニウム含有量が多いほど(TiAlNよりもAlTiN)、高温性能が向上します。

ダイヤモンド(CVD)

硬度では比類のない化学気相成長法(CVD)ダイヤモンドコーティングは、最も研磨性の高い**非鉄**材料のために予約されています。これには、グラファイト、炭素繊維複合材(CFRP)、グラスファイバー、高シリコンアルミニウムが含まれます。**鋼やその他の鉄系材料にはダイヤモンドコーティング工具を絶対に使用しないでください**。高温により化学反応が起こり、コーティングと工具が破壊されます。

トレードオフの理解

コーティングは性能向上剤ですが、効果的に使用するためには理解しなければならないニュアンスがあります。

コーティングの厚さと刃先の鋭さ

厚いコーティングは、より多くの断熱効果と長い耐用年数をもたらします。しかし、刃先をわずかに丸くします。BUEを防ぐために非常に鋭い刃先が必要なアルミニウムのような粘着性の高い材料の場合、非常に薄い潤滑性コーティング、あるいはコーティングされていない研磨された工具の方が優れていることがよくあります。

コストと性能

コーティング工具は、素地の工具よりも初期費用が高くなります。しかし、このコストは、工具寿命の劇的な向上と、はるかに高い速度と送り速度で加工できる能力によって、ほとんどの場合正当化されます。その結果、製造効率の究極の尺度である「1個あたりのコスト」が低くなります。

コーティングの密着性

コーティングと超硬合金間の結合は極めて重要です。適切に準備されていない工具では、コーティングが剥がれたり欠けたりして、役に立たなくなります。信頼できるメーカーは、コーティングが完全に密着するように、高度な刃先準備と洗浄技術を使用しています。

用途に最適なコーティングの選択

ワークピース材料を主なガイドとして使用してください。

- 軟鋼や非鉄材料の汎用加工が主な焦点の場合: TiNコーティング工具は信頼性が高く、費用対効果の高い選択肢です。

- 鋼、ステンレス鋼、チタンの高生産量加工が主な焦点の場合: AlTiNまたは同様のアルミニウムベースのコーティングが業界標準です。

- グラファイトや高シリコンアルミニウムなどの研磨性の高い非鉄材料の加工が主な焦点の場合: 許容できる工具寿命のためには、ダイヤモンド(CVD)コーティングが不可欠です。

- 軟アルミニウムで可能な限り最高の仕上がりを実現することが主な焦点の場合: コーティングされていない高度に研磨された工具、または非常に薄い滑りやすいコーティング(DLCやZrNなど)が最良の結果をもたらすことがよくあります。

コーティングは、切削工具を単なる超硬合金の部品から、特定の切削加工の課題に対応する高度に設計されたソリューションへと格上げします。

要約表:

| コーティングタイプ | 色 | 最適用途 | 主な利点 |

|---|---|---|---|

| TiN(窒化チタン) | ゴールド | 汎用、軟鋼、非鉄金属 | 良好な耐摩耗性、費用対効果が高い |

| TiCN(炭窒化チタン) | 青みがかった灰色/紫 | 研磨性材料、鋳鉄 | TiNよりも高い硬度 |

| AlTiN/TiAlN(窒化チタンアルミニウム) | 濃い紫/黒 | 鋼、ステンレス鋼、チタンの高速加工 | ドライ加工のための優れた耐熱性 |

| ダイヤモンド(CVD) | グレー/黒 | 研磨性の高い非鉄金属(グラファイト、複合材、アルミニウム) | 極度の硬度、摩耗に対する最良の選択肢 |

適切なコーティング超硬工具で切削加工の性能を最適化する準備はできましたか? KINTEKでは、精密な実験室および製造ニーズに合わせて設計された精密切削工具を含む、高品質の実験装置と消耗品の提供を専門としています。当社の専門家が、工具寿命の最大化、生産性の向上、部品品質の改善のために理想的なコーティングを選択するお手伝いをいたします。今すぐお問い合わせいただき、お客様の用途についてご相談の上、KINTEKのソリューションがどのように効率と結果を向上させるかをご確認ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ラボ用スライサー

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体