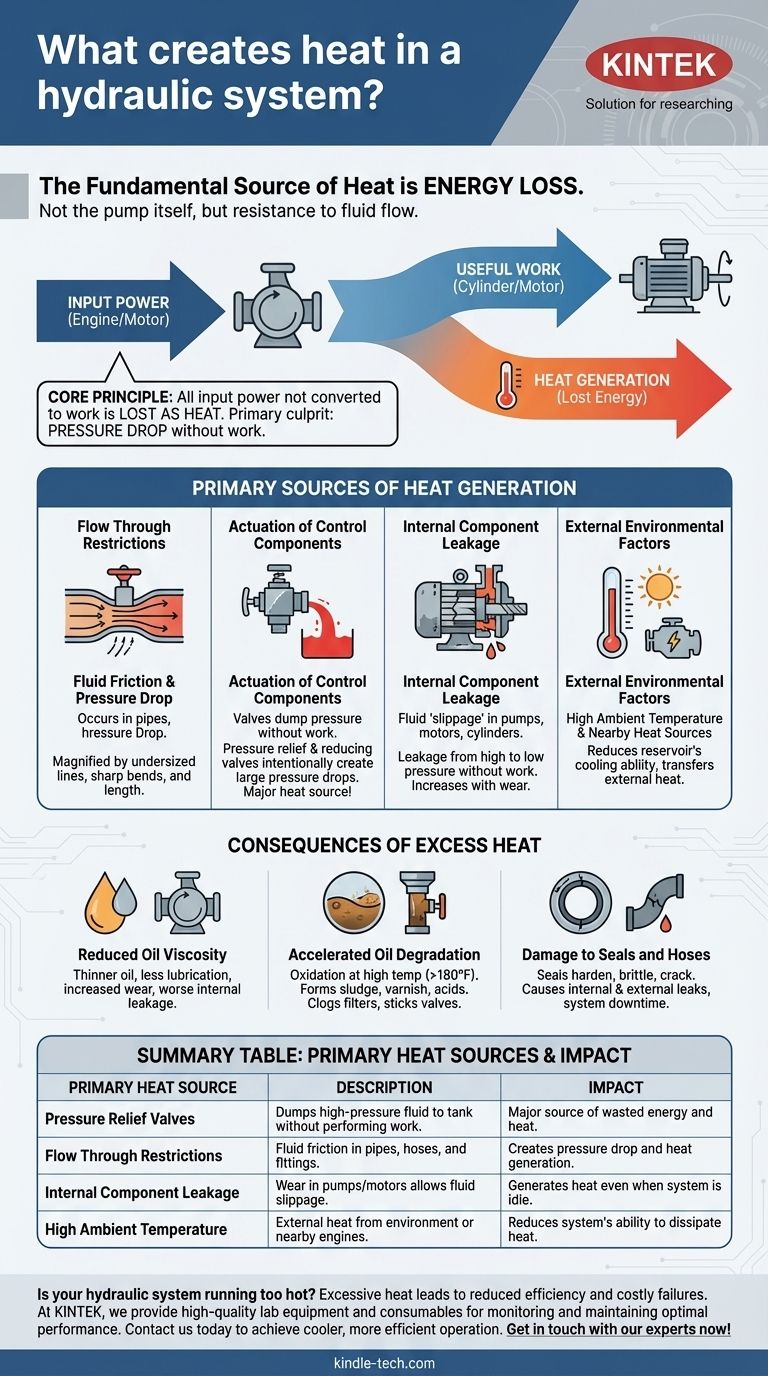

あらゆる油圧システムにおける熱の根本的な原因は、エネルギー損失です。熱はポンプ自体によって生成されるのではなく、油圧流体がシステム内を流れる際に遭遇する抵抗によって生成されます。シリンダーを動かしたり、モーターを回転させたりするなどの有用な仕事を行わずに流体圧力が低下するたびに、その失われたエネルギーは直接熱に変換されます。

核心となる原則は単純です。原動機が油圧システムに投入するすべての動力は、有用な仕事に変換されるか、熱として失われるかのどちらかです。このエネルギー損失の主要なメカニズムは圧力降下であり、バルブ、オリフィス、ホース、さらには内部部品の漏れなどの制限を流体が通過するたびに発生します。

基本原理:エネルギー変換

熱発生の理解は、熱力学の第一法則、すなわちエネルギーは生成も破壊もされず、形を変えるだけであるという原則から始まります。油圧システムは、単なるエネルギー変換装置です。

入力動力から仕事と熱へ

エンジンまたは電動モーターは、油圧ポンプに動力を供給します。ポンプはこの機械エネルギーを、流量と圧力の形をした油圧エネルギーに変換します。

この油圧エネルギーには、2つの可能な運命しかありません。それは、有用な仕事(意図された機能)を実行するか、非効率性によって失われるかです。この「失われた」エネルギーは、必然的に熱エネルギー、つまり熱に変換されます。

なぜ圧力降下が主な原因なのか

圧力降下は、エネルギーが消費されていることを示す重要な指標です。この圧力降作動機(シリンダーなど)を横切って発生する場合、仕事が行われます。

しかし、リリーフバルブ、部分的に閉じられた流量制御弁、またはサイズ不足のホースを横切って圧力降下が発生する場合、仕事は行われません。この「無駄になった」圧力降下は、油圧エネルギーが熱に直接変換されたことを意味します。

熱発生の主な原因

油圧回路のすべてのコンポーネントは、システム全体の非効率性に寄与しますが、一部のコンポーネントは他のものよりもはるかに重要な熱源となります。

パイプ、ホース、継手を通る流れ

導管内を流れる流体は、壁との摩擦を経験します。この摩擦が圧力降下を引き起こし、その結果、熱が発生します。

この効果は、サイズ不足の配管、急な曲がり、過度の長さによって増幅され、これらすべてが乱流と流れへの抵抗を増加させます。

制御部品の作動

バルブは、しばしば最大の単一熱源となります。リリーフバルブと減圧バルブは、システム圧力を制御するために意図的に大きな圧力降下を発生させるように設計されています。

リリーフバルブが開くと、高圧油が低圧リザーバーに直接排出されます。仕事が行われないため、その圧力降下によるエネルギーのほぼすべてが熱になります。ニードルバルブを通る流量を絞ることも同じ効果があります。

内部部品の漏れ

完璧に密閉された油圧部品はありません。ポンプ、モーター、シリンダーはすべて微細な内部クリアランスを持っています。

高圧流体は必然的に、これらのクリアランスを横切って低圧領域に漏れたり「滑り落ちたり」します。この内部漏れは、仕事なしの圧力降下の一種であり、システムがアイドル状態であっても定常的に熱を発生させます。部品が摩耗すると、この漏れが増加し、熱発生も増加します。

外部環境要因

システムの環境も役割を果たします。高い周囲気温は、リザーバーの自然な放熱能力を低下させます。

さらに、油圧部品をディーゼルエンジンなどの他の熱源の近くに配置すると、その外部熱が作動油に伝達され、内部の熱発生をさらに悪化させます。

過剰な熱の悪影響を理解する

油圧システムを過熱状態のままにしておくことは、非効率性の兆候であるだけでなく、システムを積極的に損傷し、性能を低下させます。

作動油粘度の低下

作動油は加熱されると、その粘度(とろみ)が低下します。粘度が低い油は潤滑効果が低下し、ポンプやモーターの機械的摩耗が増加します。

また、内部漏れを悪化させ、それがさらに熱を発生させ、温度上昇と効率低下の悪循環を生み出します。

作動油劣化の加速

高温(通常180°Fまたは82°C以上)は、作動油の酸化速度を劇的に加速させます。

酸化した油はスラッジ、ワニス、酸を形成します。これらの汚染物質はフィルターを詰まらせ、バルブを固着させ、金属部品を腐食させ、早期のシステム故障につながります。

シールとホースの損傷

油圧システム全体で使用されているエラストマー製シールとホースは、特定の温度範囲向けに設計されています。

過度の熱はシールを硬化させ、脆くし、ひび割れさせます。これにより、内部および外部の流体漏れが発生し、これはシステム停止の主な原因となります。

目標に応じた適切な選択

熱の管理は、エネルギー損失の管理です。あなたのシステムが最高の性能、長期的な信頼性、または既存の問題のトラブルシューティングのいずれを主な目標としているかによって、アプローチを決定する必要があります。

- 最高の効率を最優先する場合:ロードセンシングポンプを使用し、すべての配管とバルブを適切にサイズ設定することで、不要な圧力降下を最小限に抑えるようにシステムを設計します。

- システムの長寿命を最優先する場合:適切にサイズ設定されたリザーバーと熱交換器により、十分な冷却能力を確保し、作動油温度を最適な範囲(120-140°Fまたは50-60°C)に保ちます。

- 過熱しているシステムのトラブルシューティングを行う場合:有用な仕事をしていない最大の圧力降下を特定します。常に開いているリリーフバルブが最も一般的な原因です。

最終的に、エネルギー伝達の観点から油圧システムを見ることは、強力で信頼性の高い機械を設計、操作、および保守するための鍵となります。

要約表:

| 主な熱源 | 説明 | 影響 |

|---|---|---|

| リリーフバルブ | 高圧流体を仕事を行わずにタンクに排出します。 | 無駄なエネルギーと熱の主要な発生源です。 |

| 制限を通る流れ | パイプ、ホース、継手における流体摩擦。 | 圧力降下と熱発生を引き起こします。 |

| 内部部品の漏れ | ポンプ/モーターの摩耗により流体が滑り落ちます。 | システムがアイドル状態でも熱を発生させます。 |

| 高周囲温度 | 環境または近くのエンジンからの外部熱。 | システムの放熱能力を低下させます。 |

あなたの油圧システムは過熱していませんか?過剰な熱は、効率の低下、作動油の劣化加速、高価な部品の故障につながる可能性があります。KINTEKでは、最適な油圧システム性能を監視および維持するのに役立つ高品質の実験装置と消耗品を提供することに特化しています。当社のソリューションは、信頼性と長寿命のための実験室のニーズをサポートするように設計されています。より低温で効率的な運用を実現するために、当社がどのように役立つかについて、今すぐお問い合わせください。今すぐ専門家にお問い合わせください!

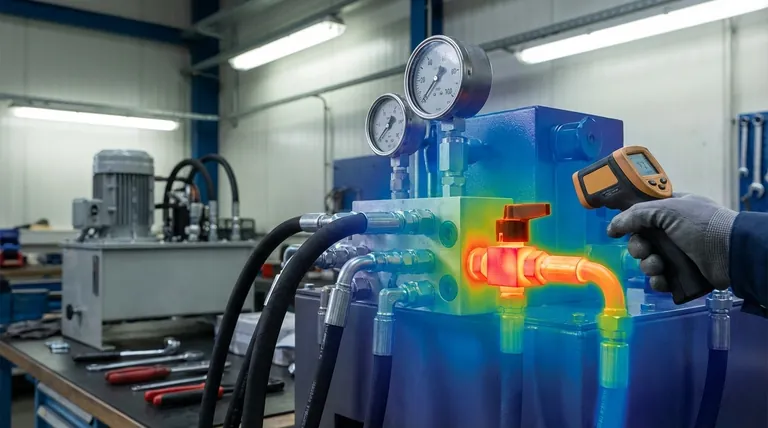

ビジュアルガイド

関連製品

- 100L 冷却循環装置 低温恒温反応槽 水浴冷却

- 80L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器

- 高低温恒温反応用20L加熱冷却循環器(冷却水浴循環器)

- 30L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器

- 5L 加熱冷却循環器 冷却水槽 循環器 高低温恒温反応用