薄膜コーティングの「種類」は、その製造方法によって定義されます。装置はサイズやスループットによって分類できますが、根本的な区別は成膜方法にあり、主に物理気相成長法(PVD)と化学気相成長法(CVD)の2つのカテゴリに分類されます。これらの方法は、膜の特性、性能、および特定の用途への適合性を決定します。

最も重要なポイントは、成膜方法(膜生成の物理学と化学)と成膜システム(その方法を実行する装置)を区別することです。方法の選択が膜の特性を決定し、システムの選択が生産の規模とコストを決定します。

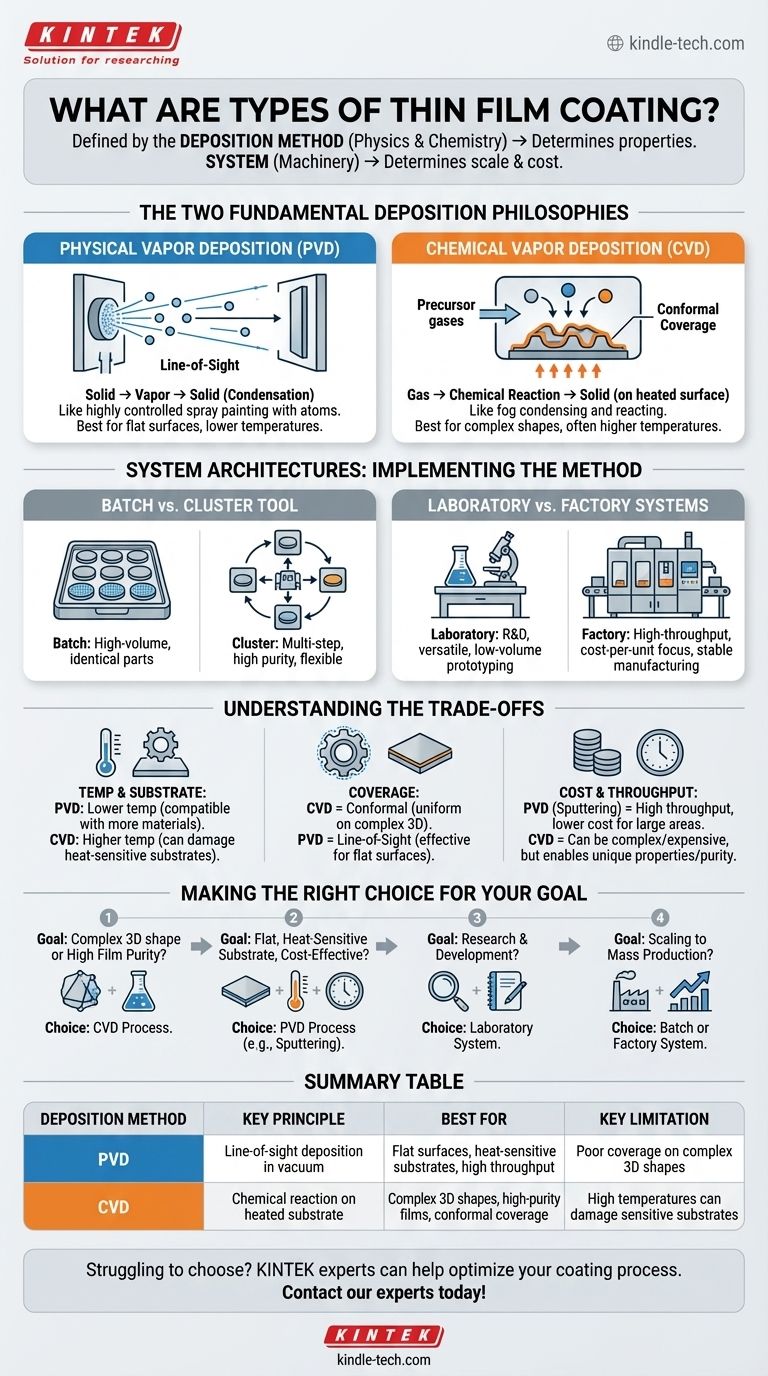

2つの基本的な成膜の考え方

薄膜コーティングの世界は、材料を基板上に成膜するための2つの主要なアプローチに基づいて構築されています。この違いを理解することが、情報に基づいた意思決定を行うための第一歩です。

物理気相成長法(PVD)

物理気相成長法(PVD)は、固体材料を物理的に蒸気に変換し、真空中で輸送し、薄膜として基板上に凝縮させるプロセスです。原子ではなく塗料の液滴を使用する、高度に制御されたスプレー塗装のようなものだと考えてください。

材料は固体源から「解放」されますが、最も一般的な方法はスパッタリング(イオンで源を衝突させる)や熱蒸着(源を加熱して蒸発させる)です。

蒸気は源から基板まで直線的に移動するため、PVDは見通し線(line-of-sight)プロセスと見なされます。これは、平らな表面や緩やかに湾曲した表面のコーティングに最適です。

化学気相成長法(CVD)

化学気相成長法(CVD)は、根本的に異なる原理で動作します。この方法では、前駆体ガスがチャンバーに導入され、そこで加熱された基板の表面で反応および分解し、目的の固体膜を形成します。

熱い表面が周囲の霧を凝縮させ、均一な氷の層を形成する様子を想像してください。CVDは、この概念を高度にエンジニアリングしたものです。

前駆体ガスは複雑な形状の周りや内部に流れ込むことができるため、CVDは優れたコンフォーマルカバレッジ(均一な被覆性)を提供します。これは、複雑な三次元構造を均一にコーティングできることを意味し、PVDに比べて大きな利点です。

成膜方法の実装方法:システムアーキテクチャ

成膜方法(PVDまたはCVD)は、装置によって実行されます。このシステムのアーキテクチャは、スループット、研究ニーズ、および製造規模に基づいて選択されます。

バッチシステム vs. クラスターツールシステム

バッチシステムは、単一のチャンバーで複数の基板またはウェーハを同時に処理するように設計されています。これは、同一部品の大量生産に効率的です。

一方、クラスターツールは、中央のロボットによって単一の基板が異なるプロセスチャンバー間を移動するマルチチャンバーシステムです。これにより、真空を破ることなく複雑な多段階コーティングプロセスが可能になり、高い膜純度が保証されます。

ラボシステム vs. ファクトリーシステム

ラボまたはベンチトップシステムは、研究開発(R&D)または少量プロトタイピング用に設計された小型で柔軟なツールです。その優先順位は、汎用性と実験性です。

ファクトリーまたは自立型システムは、高スループットで再現性のある製造用に最適化された大規模な産業用機械です。これらのシステムは、柔軟性よりも単位あたりのコスト、稼働時間、およびプロセス安定性を優先します。

トレードオフを理解する

コーティングの種類を選択することは、「最良の」ものを見つけることではなく、目標に合ったものを見つけることです。これには、性能、材料適合性、およびコストのバランスを取ることが含まれます。

温度と基板の適合性

多くのCVDプロセスは、化学反応を促進するために非常に高い温度を必要とし、プラスチックや特定の半導体デバイスなどの熱に弱い基板を損傷する可能性があります。

PVDプロセスは一般的に、はるかに低い温度で動作するため、より広範囲の材料と互換性があります。

コンフォーマルカバレッジ vs. 見通し線

深い溝や複雑な特徴を持つ複雑な部品を均一にコーティングする必要がある場合、CVDのコンフォーマルな性質がしばしば必要不可欠です。

建築用ガラス、太陽電池、ディスプレイ画面などの平らな表面の場合、PVDの見通し線成膜は非常に効果的で経済的です。

コスト、スループット、複雑さ

一般的に、PVDシステム(特にスパッタリング)は、その堅牢性、高スループット、および大面積コーティングの低コストで知られており、多くの産業の主力となっています。

CVDは、前駆体ガスの取り扱いや、しばしば高温が必要なため、より複雑で高価になる可能性がありますが、PVDでは達成できない特性と純度を持つ膜の作成を可能にします。

目標に合った適切な選択をする

アプリケーションの要件が、薄膜コーティング方法とシステムを選択するための究極の指針となるはずです。

- 複雑な3D形状のコーティングや高い膜純度が主な焦点である場合:そのコンフォーマルカバレッジと化学的精度から、CVDプロセスが優れた選択肢となるでしょう。

- 平らで熱に弱い基板を費用対効果高くコーティングすることが主な焦点である場合:PVDプロセス、おそらくスパッタリングが、性能とコストの優れたバランスを提供します。

- 研究開発が主な焦点である場合:柔軟なラボシステムは、さまざまな材料やプロセスを実験することを可能にします。

- 大量生産へのスケールアップが主な焦点である場合:スループットとコスト目標を達成するには、専用のバッチまたはファクトリーシステムが必要になります。

最終的に、成膜方法の物理学を理解することが、薄膜コーティングの最終的な特性を予測するための鍵となります。

要約表:

| 成膜方法 | 主な原理 | 最適用途 | 主な制約 |

|---|---|---|---|

| PVD(物理気相成長法) | 真空中の見通し線成膜 | 平らな表面、熱に弱い基板、高スループット | 複雑な3D形状への被覆性が低い |

| CVD(化学気相成長法) | 加熱された基板上での化学反応 | 複雑な3D形状、高純度膜、コンフォーマルカバレッジ | 高温が敏感な基板を損傷する可能性がある |

アプリケーションに最適な薄膜コーティングの選択にお困りですか? KINTEKの専門家がお手伝いします。当社は、研究グレードのPVDおよびCVDシステムから高スループットの生産ソリューションまで、薄膜成膜のあらゆるニーズに対応するラボ機器と消耗品を専門としています。当社のチームは、お客様の特定の基板、希望する膜特性、および生産規模に最適な方法と機器をご案内します。コーティングプロセスを一緒に最適化しましょう — 今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- 高密度プラズマCVD(HDP-CVD)プロセスで一般的に使用されるガスは何ですか?膜成膜を最適化する

- PVDとCVDの違いは何ですか?適切な薄膜成膜技術の選び方

- 成膜プロセスとは?薄膜作成のステップバイステップガイド

- CVDプロセス反応とは何ですか?化学気相成長(CVD)メカニズムのガイド

- LPCVD法とは?複雑な微細構造に対して優れた薄膜均一性を実現

- 熱CVDとは何ですか?また、CMOSテクノロジーにおけるサブカテゴリは何ですか?薄膜成膜を最適化しましょう。

- iCVDにとって高精度真空ポンプシステムが不可欠な理由とは? 優れた膜純度と均一性を実現

- DLCコーティングサービスの価格設定ガイド:ダイヤモンドライクカーボンのコストはいくらですか?