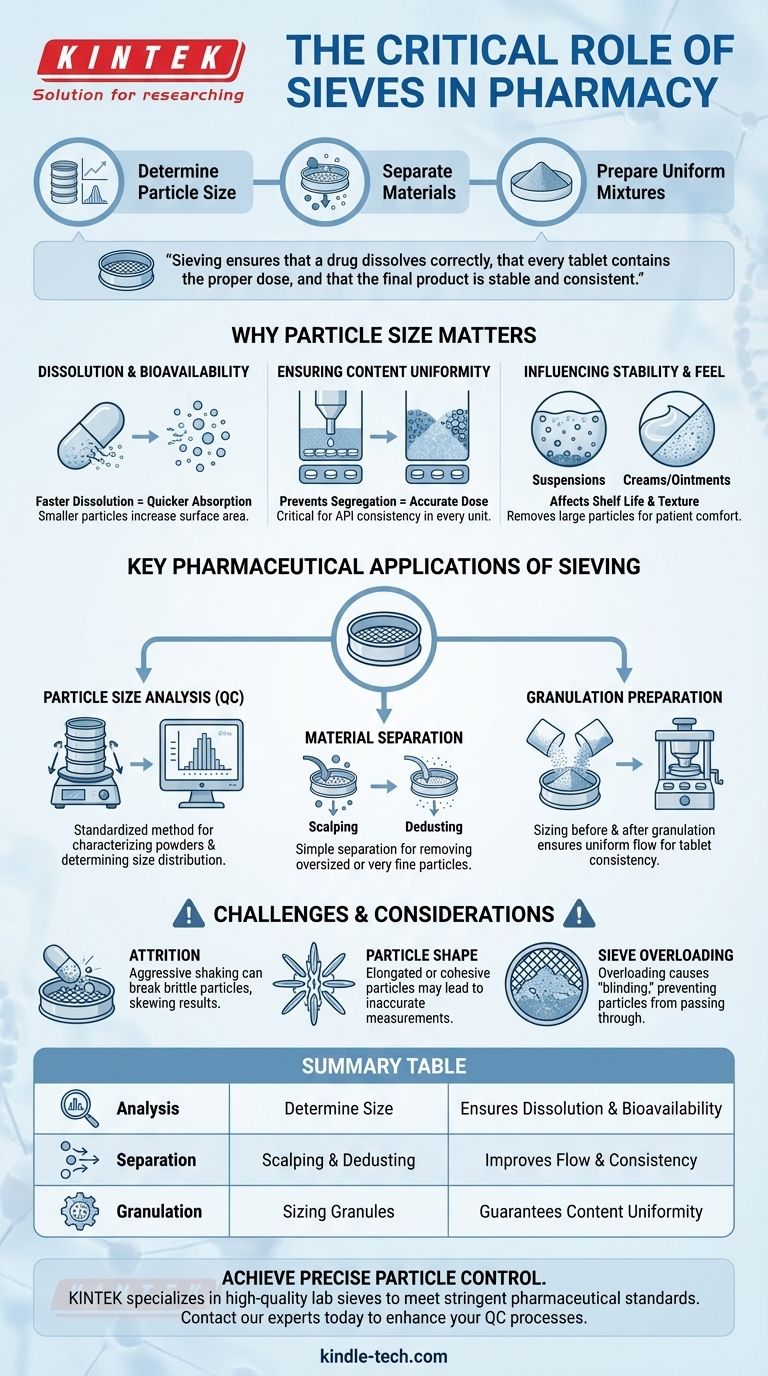

製薬分野において、ふるいは不可欠なツールです。粒子径分布の決定、材料の分離、医薬品の均一な混合物の調製という3つの主要な機能に使用されます。これらの作用は単なる手順ではなく、原材料から最終的な剤形に至るまで、医薬品の安全性、有効性、一貫性に直接影響を与える基本的な品質管理ステップです。

ふるいによる粒子径の制御は、製薬科学の基礎です。これにより、医薬品が体内で適切に溶解すること、すべての錠剤が適切な用量を含んでいること、そして最終製品が安定していて一貫していることが保証されます。

医薬品における粒子径の重要な役割

ふるいの機能を理解するには、まず、なぜ粒子径が医薬品粉末の最も重要な物理的特性の1つであるかを理解する必要があります。一見些細な違いが、医薬品の性能に重大な結果をもたらす可能性があります。

医薬品の溶出とバイオアベイラビリティへの影響

医薬品が体内に吸収される速度、つまりそのバイオアベイラビリティは、溶解速度に大きく依存します。

小さい粒子は、体積に対してより大きな表面積を持っています。この増加した表面積により、医薬品は消化管内でより速く溶解し、より迅速な吸収とより予測可能な治療効果につながります。ふるいは、望ましい溶出プロファイルのために粒子径が最適な範囲内にあることを確認するために使用されます。

含量均一性の確保

錠剤やカプセルのような剤形では、すべての単位が原薬(API)と全く同じ量を含んでいることが不可欠です。これは含量均一性として知られています。

粉末混合物が大きく異なるサイズの粒子を含んでいる場合、取り扱いおよび処理中に小さい粒子が大きい粒子から分離する可能性があります。これにより、一部の錠剤にはAPIが多すぎ(毒性のリスク)、他の錠剤には少なすぎる(有効性の欠如)という事態が生じる可能性があります。ふるいは、狭く均一な粒子径分布を確保し、分離を防ぎ、用量の正確性を保証します。

製剤の安定性と感触への影響

粒子径は、最終製品の物理的特性も決定します。

液体懸濁液では、粒子径は固形物が沈降する速度に影響を与え、製品の貯蔵寿命と用量均一性に影響を与えます。クリームや軟膏のような半固形製剤では、過度に大きな粒子はざらざらした質感を引き起こす可能性があり、これは患者の使用にとって望ましくありません。ふるいは、これらの大きな粒子を除去するために使用されます。

ふるいの主な製薬用途

粒子径の重要性を考慮して、製薬科学者と製造業者は、開発および製造プロセス全体でいくつかの異なる用途でふるいを使用しています。

粒子径分析(ふるい分析)

これは、粉末を特性評価するための主要な品質管理(QC)方法です。それぞれが段階的に小さいメッシュ開口部を持つ標準化されたふるいのスタックが、機械式シェーカーに置かれます。

計量された粉末サンプルが一番上のふるいに置かれます。シェーカーは、粒子がアパーチャを通過し、それらが通過するには細かすぎるメッシュのふるいに保持されるまで、設定された時間スタックを攪拌します。各ふるいに保持された粉末を計量することにより、サンプルの粒子径分布を決定できます。

材料の分離と分画

ふるいは、物理的分離のためのシンプルで効果的な方法です。

スカルピングは、大きなメッシュのふるいを使用して、原材料から少量の過大粒子や異物汚染物質を除去するプロセスです。逆に、脱塵は、細かいメッシュのふるいを使用して、製造中の粉末の流れを妨げる可能性のある不要な非常に細かい粒子を除去します。

造粒と圧縮のための準備

多くの錠剤は単純な粉末から作られるのではなく、顆粒から作られます。造粒は、微細な粉末を凝集させて、より大きく、より自由に流れる顆粒にするプロセスです。

ふるいは、造粒の前後に使用されます。これにより、開始粉末が正しいサイズであることが保証され、最終的な顆粒をサイジングして、錠剤プレスに均一に流れ込むことを確認するために使用されます。これは、一貫した重量と硬度の錠剤を製造するための重要な要素です。

トレードオフと限界の理解

基本的ではありますが、ふるい分析には限界がないわけではありません。これは、制御する必要がある固有の変数を伴う機械的プロセスです。

摩耗の問題

ふるい分析で使用される積極的な振とう運動は、脆い粒子を破壊する(摩耗)可能性があります。これにより、元のサンプルに実際に存在するよりも細かい粒子径分布に結果が人為的に偏る可能性があります。

凝集性または細長い粒子の課題

ふるいは、ほぼ球形で粘着性のない粒子に最適です。

非常に細かい凝集性粉末は、凝集して、本来通過できるはずのメッシュ開口部を通過できない場合があります。同様に、針状または細長い粒子は、メッシュを端から通過する可能性があり、その真のサイズの不正確な測定につながります。

ふるいへの負荷と分析時間

正確な結果を得るには、各ふるいにロードされる粉末の量が過度であってはなりません。ふるいの過負荷は、粒子がメッシュ表面に到達するのを妨げる可能性があり、これは目詰まりとして知られる現象であり、それらを上部のふるいに閉じ込め、分析を無効にします。このプロセスは、レーザー回折のような最新の方法と比較して時間がかかる場合もありますが、認識されている薬局方の標準として残っています。

製薬目標へのふるいの適用

ふるいの特定の用途は、初期段階の研究から大規模生産まで、製薬ライフサイクルにおける目標に完全に依存します。

- 主な焦点が品質管理(QC)である場合:標準化されたふるい分析を、原材料および工程中の顆粒が粒子径仕様を満たしていることを検証するための信頼性の高い、薬局方で認められた方法として使用します。

- 主な焦点が製剤開発(R&D)である場合:ふるいを使用して粉末を分画し、特定の粒子径範囲が医薬品の溶出、バイオアベイラビリティ、および局所製品の物理的感触にどのように影響するかを研究します。

- 主な焦点が製造である場合:スカルピングと脱塵のためにふるいを使用し、粉末の流れを改善し、均一なダイ充填を確保し、一貫した高品質の錠剤とカプセルをバッチごとに製造します。

最終的に、ささやかなふるいは、現代の医薬品の安全性と有効性を支える物理的特性を制御するための強力なツールとして機能します。

要約表:

| 用途 | 主な機能 | 主な影響 |

|---|---|---|

| 粒子径分析 | 粒子径分布の決定 | 医薬品の溶出とバイオアベイラビリティを確保 |

| 材料分離 | スカルピング(過大粒子の除去)&脱塵(微粉の除去) | 粉末の流れと製造の一貫性を改善 |

| 造粒準備 | 造粒前後の粉末のサイジング | 錠剤とカプセルの含量均一性を保証 |

医薬品の精密な粒子制御を実現します。

R&D、品質管理、製造のいずれの分野にいても、適切なふるい分けは、医薬品の安全性、有効性、およびバッチ間の一貫性を確保するための基本です。KINTEKは、厳格な製薬基準を満たすように設計された高品質のラボ用ふるいと機器を専門としています。

品質管理プロセスの強化をお手伝いします。 今すぐ専門家にお問い合わせください。お客様のラボのニーズに最適なふるい分けソリューションを見つけます。

ビジュアルガイド