要するに、表面保護技術とは、材料のコア特性を変更することなく、その表面に新しい特性を付与するために設計された一連の工業プロセスです。これらの方法は、特殊な層を適用するか、表面自体を改質して、摩耗、腐食、熱、または化学的攻撃に対する耐性を高め、それによってコンポーネントの動作寿命と性能を延長します。

表面保護の中心的な目標は、単に材料を覆うことではなく、バルク材料が構造的完全性を提供し、設計された表面が必要な環境耐性を提供する複合システムを作成することです。適切な技術の選択は、その方法を特定の材料、その動作環境、および防止する必要がある主要な故障モードに合わせることに完全に依存します。

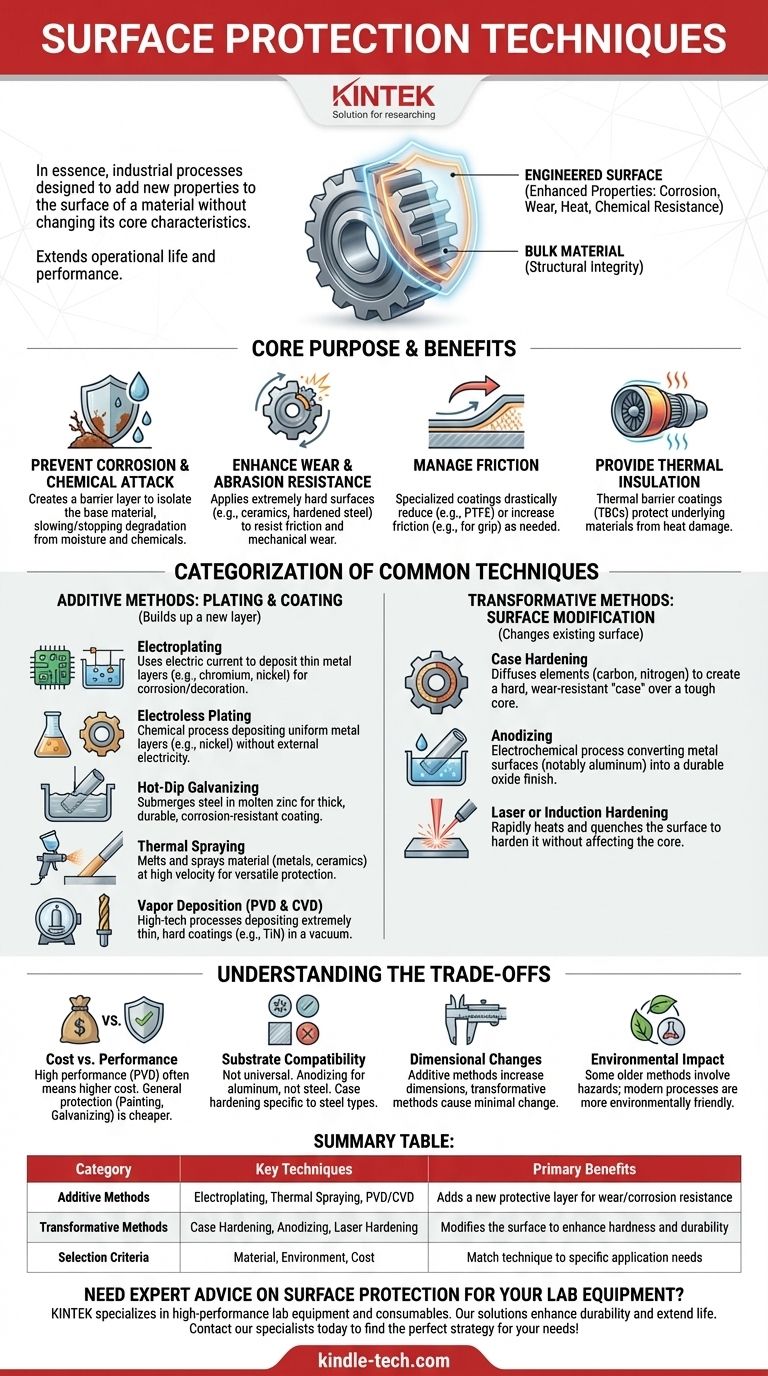

表面保護の核心的な目的

その核心において、表面保護工学は「両方の良いとこ取り」のアプローチを可能にします。コンポーネントの本体には、鋼鉄のような丈夫で強靭で費用対効果の高い材料を使用しながら、極端な条件に耐えることができる高度に専門化された表面を作成できます。

腐食と化学的攻撃の防止

多くの金属、特に鋼鉄は、湿気や化学物質による劣化を受けやすいです。表面保護技術は、基材金属を腐食性環境から隔離するバリア層を作成し、錆や化学的損傷を大幅に遅らせたり停止させたりします。

摩耗とアブレーション耐性の向上

可動部品を含む用途では、摩擦やアブレーションによってコンポーネントが急速に摩耗する可能性があります。セラミックや硬化鋼ケースのような非常に硬い表面層を適用することで、部品の機械的摩耗に対する耐性を劇的に高めることができます。

摩擦の管理

表面工学は耐久性だけでなく、性能の制御にも関わります。特殊なコーティングは、摩擦を大幅に低減するため(ノンスティックパンのPTFEコーティングなど)、またはグリップが必要な用途のために摩擦を増加させるため(ブレーキローターの溶射コーティングなど)に使用できます。

断熱性の提供

ジェットエンジンや自動車の排気ガスのような高温環境では、熱遮断コーティング(TBC)が適用されます。これらのセラミックベースの層は熱伝導率が非常に低く、そうでなければ強度を損なう熱損傷から下地の金属合金を保護します。

一般的な技術の分類

表面保護方法は、材料の新しい層を表面に追加するものと、既存の表面自体を変換するものという2つのカテゴリに大別できます。

添加法:めっきとコーティング

これらの技術は、基材の上に新しい層を構築します。

- 電気めっき:このプロセスは、電流を使用して、ある金属(クロム、ニッケル、亜鉛など)の薄い層を別の表面に堆積させます。耐食性や装飾仕上げに広く使用されています。

- 無電解めっき:外部電流を使用せずに、金属、最も一般的にはニッケルの層を堆積させる純粋な化学プロセスです。これにより、複雑な形状でも非常に均一なコーティングが得られます。

- 溶融亜鉛めっき:部品を溶融亜鉛の浴槽に浸漬して鋼鉄を保護する、堅牢で費用対効果の高い方法です。これにより、厚く、耐久性があり、耐食性のある合金コーティングが作成されます。

- 溶射:この多用途なプロセスは、材料(粉末またはワイヤー状)を溶融し、高速で表面に噴霧します。摩耗、腐食、熱保護のために金属、セラミック、プラスチックを適用するために使用できます。

- 蒸着(PVD & CVD):これらは、非常に薄いが非常に硬いコーティングを堆積させるハイテク真空プロセスです。物理蒸着(PVD)と化学蒸着(CVD)は、高性能ドリルビットに見られる金色の窒化チタン(TiN)コーティングで有名です。

変換法:表面改質

これらの技術は、既存の表面の化学組成または微細構造を変化させます。

- 浸炭硬化:炭素や窒素などの元素を鋼鉄の表面に拡散させるプロセス群で、浸炭や窒化が含まれます。これにより、非常に硬く、耐摩耗性の高い「ケース」が作成され、内部の「コア」は強靭で延性のある状態に保たれます。

- 陽極酸化:金属、特にアルミニウムの表面を、耐久性があり、耐食性があり、装飾的な陽極酸化皮膜に変換する電気化学プロセスです。これは適用されたコーティングではなく、金属の不可欠な部分です。

- レーザーまたは高周波焼入れ:これらの方法は、集束されたエネルギー源(レーザービームまたは磁場)を使用して鋼鉄部品の表面を急速に加熱し、その後急冷します。この熱処理は、コアに影響を与えることなく表面を硬化させます。

トレードオフの理解

「最高の」表面保護技術は一つではありません。最適な選択は常に、性能要件、材料適合性、およびコストのバランスです。

コスト対性能

PVDのような高性能真空コーティングは、優れた硬度と低摩擦を提供しますが、かなりのコストがかかります。逆に、塗装や溶融亜鉛めっきのような方法は、はるかに低い価格で優れた一般的な耐食性を提供します。

基材の適合性

すべてのプロセスには限界があります。陽極酸化はアルミニウムには非常に効果的ですが、鋼鉄には使用できません。浸炭硬化技術は特定の種類の鋼鉄用に特別に設計されており、他の合金には効果がありません。

寸法変化

溶射や電気めっきのような添加プロセスは、部品の寸法を増加させます。この変化は、最終製品が必要な公差を満たすことを確実にするために、初期設計で考慮する必要があります。浸炭硬化のような変換方法は、最小限の寸法変化しか引き起こしません。

環境への影響

六価クロムめっきのような一部の古い伝統的な方法は、有害な化学物質を含み、有毒廃棄物を生成します。現代の規制は、溶射や特定のPVDコーティングのような、より環境に優しいプロセスへの移行を推進しています。

目標に合った正しい選択をする

正しい技術を選択することは、主要な課題を特定することから始まります。

- 鋼構造物の大気腐食防止が主な焦点である場合:溶融亜鉛めっきまたは高性能工業用塗料システムは、費用対効果が高く、堅牢な保護を提供します。

- 鋼製ギアの表面硬度と耐摩耗性を高めることが主な焦点である場合:浸炭または窒化のような浸炭硬化技術は、耐久性のあるコンポーネントを作成するための業界標準です。

- 切削工具に高性能で低摩擦の表面を作成することが主な焦点である場合:TiNまたはAlTiNのような物理蒸着(PVD)コーティングは、工具寿命を延ばすための理想的な選択肢です。

- アルミニウム部品の腐食および耐摩耗性を提供することが主な焦点である場合:陽極酸化は、一体型の保護層を作成するための最も効果的で広く使用されている方法です。

各方法の根本的な目的を理解することで、コンポーネントの寿命を延ばし、性能を向上させる表面保護戦略を選択できます。

要約表:

| カテゴリ | 主要技術 | 主な利点 |

|---|---|---|

| 添加法 | 電気めっき、溶射、PVD/CVD | 耐摩耗性/耐食性のための新しい保護層を追加 |

| 変換法 | 浸炭硬化、陽極酸化、レーザー焼入れ | 表面を改質して硬度と耐久性を向上 |

| 選択基準 | 材料、環境、コスト | 特定の用途のニーズに合わせて技術を選択 |

実験装置の表面保護に関する専門的なアドバイスが必要ですか? KINTEKは、高性能な実験装置と消耗品の提供を専門としており、お客様のコンポーネントが過酷な条件に耐えることを保証します。当社のソリューションは、耐久性を高め、メンテナンスを削減し、重要なツールの寿命を延ばします。今すぐ当社のスペシャリストにお問い合わせください。お客様のラボのニーズに最適な表面保護戦略を見つけます!

ビジュアルガイド

関連製品

よくある質問

- 金スクラップの浸出効率を高める上で、実験室用撹拌システムの機能は何ですか?

- スパッタリングコーティングに真空が必要なのはなぜですか?汚染を防ぎ、プラズマを発生させるためです。

- 焼結と熱処理の違いは何ですか?製造と改質のガイド

- 物理的成膜プロセスの概要とは?PVD薄膜コーティングのガイド

- 嫌気性消化における恒温乾燥機の役割は何ですか? Precision TS Analysis

- 触媒分解によるプラスチックの燃料収率を最大化するためには、高純度窒素の連続フローがなぜ必要なのでしょうか?

- カビの構造とは?コロニーを形成する微細なフィラメントを発見する

- RFスパッタリングの用途は何ですか?絶縁体のための先進的な薄膜堆積を可能にする