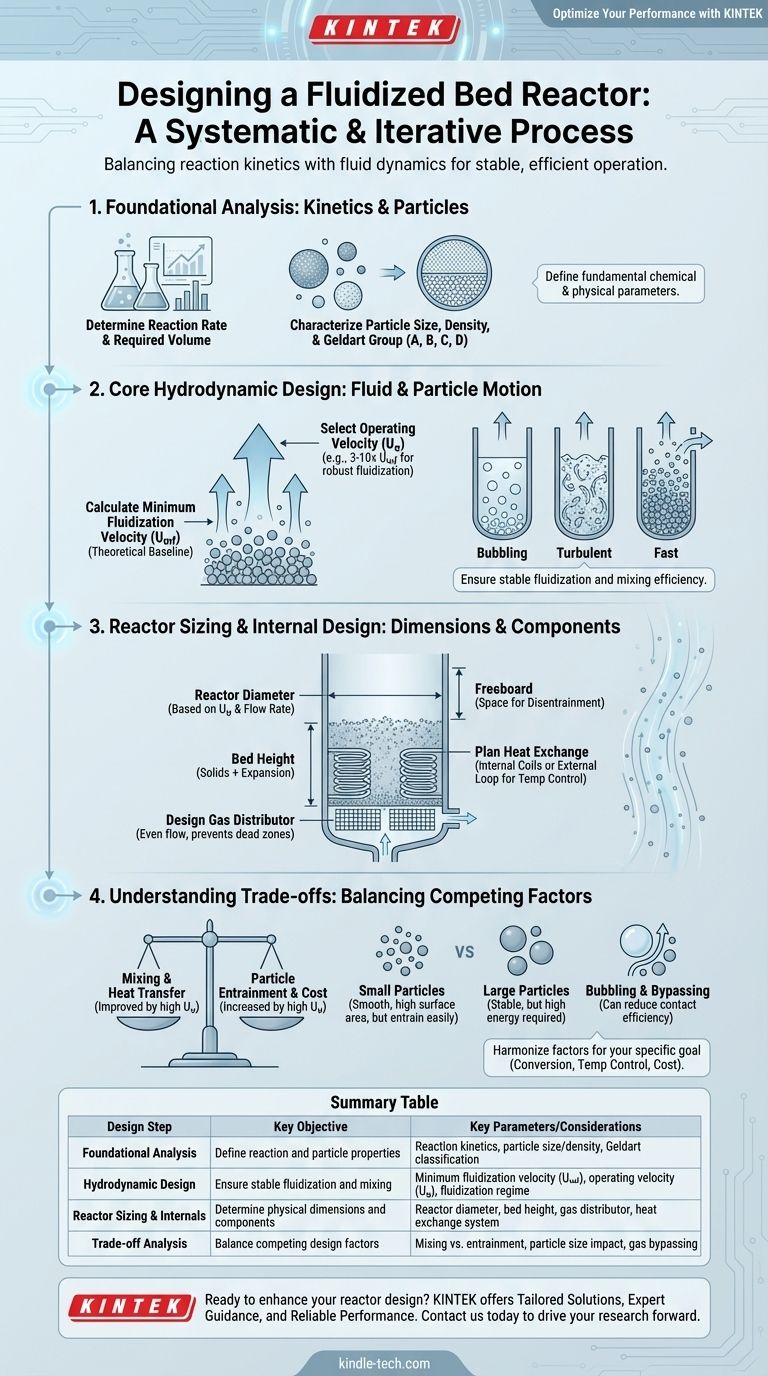

流動層反応器の設計は、反応速度論、粒子特性、流体力学を統合する体系的なプロセスです。主な手順は、まず速度論データから必要な反応体積を決定し、次に粒子サイズを選択し、最小流動化速度を計算することです。そこから、操作速度を設定し、反応器の直径とベッド高さを計算し、最後にガス分散器と熱交換システムを設計します。

流動層反応器の設計は、直線的なチェックリストではなく、反復的なプロセスです。中心的な課題は、反応速度論(反応がどれだけ速く起こるか)と流体力学(粒子とガスがどのように振る舞うか)という相反する要求のバランスを取り、安定した効率的な運転を実現することです。

基礎分析:速度論と粒子選択

物理的な設計を開始する前に、システムの基本的な化学的および物理的パラメーターを理解する必要があります。これらの初期選択が、その後のすべてのエンジニアリング決定を左右します。

反応速度論の決定

反応器の目的は、化学反応を促進することです。まず、反応物が生成物に変換される速度を記述する反応速度式を知る必要があります。

このデータは、通常、実験室規模の実験から得られ、目的の生産量と変換率を達成するために必要な固体触媒または反応物の体積を計算するために使用されます。

固体粒子の特性評価

流動層の挙動は、固体粒子の特性に完全に依存します。平均粒子径、粒度分布、および粒子密度を特性評価する必要があります。

これらの特性は、その流動化挙動を予測するゲルダート分類(グループA、B、C、D)に従って粉体を分類するために使用されます。例えば、グループAの粉体は気泡が発生する前にスムーズに流動化しますが、グループBの粉体は最小流動化速度で直ちに気泡が発生し始めます。

コア流体力学設計

流体力学は、流体(ガスまたは液体)と固体粒子の運動の研究です。これはFBR設計の核心であり、反応器の混合、接触効率、安定性を決定します。

最小流動化速度(Umf)の計算

最小流動化速度(Umf)は、上向きに流れるガスによって加えられる抗力が粒子の重量と初めて等しくなる見かけのガス速度です。この時点で、固体層は流体のように振る舞い始めます。

これは、粒子サイズ、粒子密度、流体特性を組み込んだ方程式(エルガン方程式など)を使用して計算される理論的な基準値です。運転は常にこの速度以上で行う必要があります。

操作速度(Uo)の選択

操作速度(Uo)は、最も重要な設計決定の1つです。これは、堅牢で安定した流動化を確保するために、最小流動化速度よりも意図的にかなり高く設定されます。

一般的な経験則として、UoをUmfの3~10倍に設定します。速度が低いと混合不良につながる可能性があり、速度がはるかに高いと過剰な粒子同伴(粒子が反応器から吹き飛ばされること)につながる可能性があります。

流動化レジームの評価

操作速度の選択により、流動化レジームが決定されます。レジームは、穏やかな気泡流動化(ガスのはっきりとした気泡が層を上昇する)から、より活発な乱流流動化、そして最終的には高速流動化(固体が反応器から連続的に輸送され、循環される)まで多岐にわたります。

レジームは、混合度、熱伝達、ガス-固体接触効率を決定します。乱流および高速流動化レジームは、一般により均一な温度とより良い接触を提供しますが、より複雑な装置(例:サイクロン)を必要とします。

反応器のサイジングと内部設計

基礎および流体力学パラメーターが設定されたら、反応器容器の物理的寸法と内部コンポーネントを決定できます。

反応器直径の決定

反応器の内部直径は、選択した操作速度の直接的な結果です。これは、ガスの総体積流量を操作速度(Uo)で割ることによって計算されます。

生産速度が高い場合、またはより低い操作速度を選択した場合は、より大きな直径が必要になります。

ベッド高さの計算

流動層の高さは、必要な固体体積(速度論から)と反応器の断面積に基づいて計算されます。

また、ベッド膨張(流動化するとベッド高さが増加するという事実)も考慮する必要があります。さらに、粒子が反応器から排出される前にガスから分離できるように、ベッドの上にフリーボードとして知られるかなりの量の空きスペースを設計する必要があります。

ガス分散器の設計

ガス分散器は、流動化ガスが全断面積にわたって均一に導入されることを保証する、反応器の底部にある重要なコンポーネントです。不良な分散器は、デッドゾーン、スラッギング、非効率な運転につながります。

一般的な設計には、多孔板、ノズルプレート、またはバブルキャップ分散器があり、それぞれ異なる圧力損失と性能特性を持っています。

熱交換の計画

FBRの主な利点の1つは、迅速な粒子混合による優れた温度制御です。非常に発熱性または吸熱性の反応の場合、熱交換システムが不可欠です。

これには、流動層内に冷却/加熱コイルを直接配置するか、固体を外部熱交換器に循環させることが含まれます。

トレードオフの理解

効果的な設計は、FBRシステムに内在するあらゆる妥協を認識し、バランスを取ります。

速度のジレンマ:混合 vs. 同伴

高い操作速度を選択すると、固体混合と熱伝達が向上し、望ましい結果が得られます。しかし、これは粒子同伴の速度も増加させ、より高いフリーボードと、失われた固体を捕捉して戻すためのより効率的なサイクロンを必要とします。これにより、設備投資と運転コスト(送風機電力の増加による)の両方が増加します。

粒子サイズの影響

小さな粒子(例:ゲルダートグループA)はスムーズに流動化し、反応のための高い表面積を提供します。しかし、それらは同伴の影響を受けやすく、凝集力が強い場合は凝集塊を形成する可能性があります。大きな粒子(グループB/D)はより安定していますが、流動化には著しく高いガス速度とエネルギー入力が必要です。

気泡とバイパス

一般的な気泡流動化レジームでは、ガスの大部分が気泡内で反応器を上昇し、固体触媒粒子との接触が限られることがあります。ガスバイパスとして知られるこの現象は、反応効率と変換率を著しく低下させる可能性があります。これは、より強力な乱流または高速流動化レジームで運転する主な動機です。

設計アプローチの最終決定

最終的な設計選択は、特定の用途の主要な目的によって導かれるべきです。

- 変換率の最大化が主な焦点の場合:ガスバイパスを最小限に抑え、優れたガス-固体接触を確保するために乱流レジームで運転し、結果として生じる同伴を効率的なサイクロンシステムで管理します。

- 温度制御が主な焦点の場合:FBRの主要な強みを利用し、高い操作速度を使用して活発な固体混合を作成し、内部熱交換コイルを統合して熱負荷を管理します。

- 運用コストの最小化が主な焦点の場合:良好な流動化に必要な最小速度に近い速度で運転し、送風機電力消費を削減しますが、混合と変換が依然として許容できることを確認します。

最終的に、成功するFBR設計は、これらの競合する要因を調和させ、安定した、制御された、効率的な反応環境を作り出します。

要約表:

| 設計ステップ | 主要目的 | 主要パラメーター/考慮事項 |

|---|---|---|

| 基礎分析 | 反応と粒子特性の定義 | 反応速度論、粒子サイズ/密度、ゲルダート分類 |

| 流体力学設計 | 安定した流動化と混合の確保 | 最小流動化速度 (Umf)、操作速度 (Uo)、流動化レジーム |

| 反応器のサイジングと内部構造 | 物理的寸法とコンポーネントの決定 | 反応器直径、ベッド高さ、ガス分散器、熱交換システム |

| トレードオフ分析 | 競合する設計要因のバランス | 混合 vs. 同伴、粒子サイズの影響、ガスバイパス |

KINTEKで流動層反応器の性能を最適化

流動層反応器の設計には、反応速度論、粒子挙動、流体力学のバランスを取るための精密なエンジニアリングが必要です。KINTEKでは、お客様のラボの独自のニーズに合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。プロセスのスケールアップであろうと、反応器効率の最適化であろうと、当社の専門知識は、安定した運転、優れた温度制御、および最大の変換率を達成することを保証します。

KINTEKを選ぶ理由

- オーダーメイドのソリューション:お客様の特定の反応要件と粒子特性に合わせて調整された機器とサポートを提供します。

- 専門家によるガイダンス:当社のチームは、混合と同伴などの設計上のトレードオフを乗り越え、コストを最小限に抑え、効率を最大化するお手伝いをします。

- 信頼性の高い性能:ガス分散器から熱交換システムまで、当社の製品は耐久性と精度を追求して作られています。

反応器設計を強化する準備はできましたか? 今すぐお問い合わせください KINTEKがお客様のラボの流動層反応器のニーズをどのようにサポートし、研究を前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 電気化学実験用石英電解電気化学セル

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル