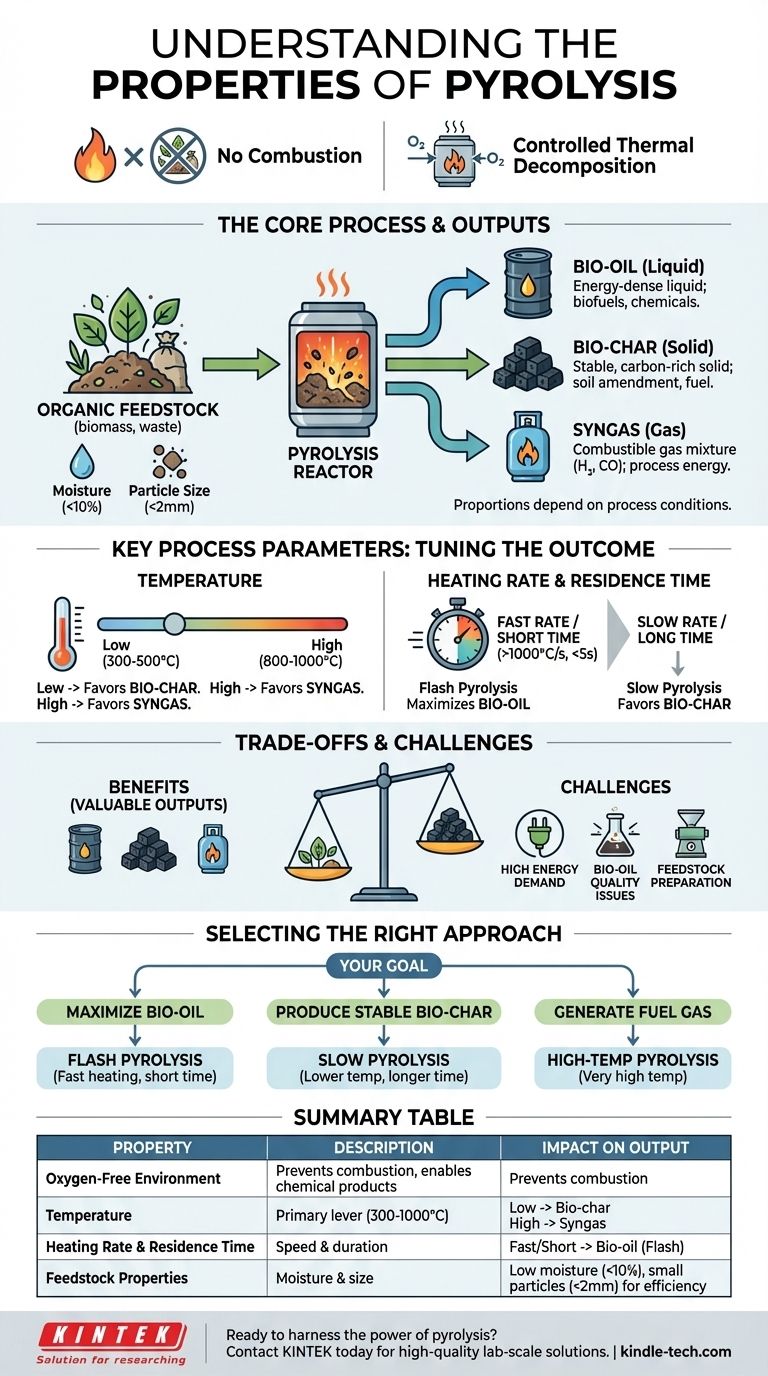

熱分解の核心は、完全に酸素のない環境で高温を適用することによる有機物の熱化学的分解です。酸素を使用して炎、灰、煙を生成する燃焼とは異なり、熱分解は材料を化学的に分解し、バイオオイルと呼ばれる液体、バイオ炭と呼ばれる固体、合成ガスと呼ばれる可燃性ガス混合物の3つの明確で価値のある生成物にします。プロセスの特定の特性は、制御するパラメーターによって定義されます。

熱分解は単一のプロセスとしてではなく、高度に調整可能なプラットフォームとして捉えるべきです。その決定的な特性は、酸素なしで熱を制御して適用することであり、これにより温度や加熱速度などの変数を正確に操作し、廃棄物ストリームから液体燃料、固体炭素、または可燃性ガスを選択的に生成できます。

決定的なメカニズム:燃焼のない熱

熱分解は、複雑な有機ポリマーをより単純で小さな分子に分解することによって機能します。酸素の不在はプロセスの最も重要な特性であり、材料が燃焼するのを防ぎ、代わりに熱分解するように強制します。

3つの主要な生成物

このプロセスは、予測可能な一連の出力を生成します。それぞれの割合は、プロセスの条件に完全に依存します。

- バイオオイル(液体): 熱や電力の生成に使用できる、エネルギー密度の高い液体。または、高度なバイオ燃料や化学薬品にアップグレードできます。

- バイオ炭(固体): 木炭に似た、安定した炭素豊富な固体。土壌改良材、ろ過、または固体燃料として使用できます。

- 合成ガス(ガス): 主に水素と一酸化炭素からなる可燃性ガスの混合物。熱分解プロセス自体を実行するために必要なエネルギーを供給するために現場で燃焼させることができ、システムをより自己完結型にします。

酸素がないことが重要な理由

酸素が存在する場合、有機材料は単に燃焼し、エネルギーを熱として放出し、二酸化炭素と水を生成します。

酸素を除去することにより、熱分解は原料内の化学エネルギーを保持し、バイオオイル、バイオ炭、合成ガスの化学結合に再パッケージ化します。

結果を定義する主要なプロセスパラメーター

特定の熱分解操作の「特性」は、選択された条件の直接的な結果です。これらのレバーを調整することにより、反応を操り、ある生成物を別よりも優先させることができます。

温度

温度は最終的な生成物ミックスの主要な推進力です。より低い温度(300〜500°C)とより遅いプロセスは、固体バイオ炭の生成を促進します。

逆に、非常に高い温度(800〜1000°C)は、より大きな分子をさらに「分解」し、合成ガスの収率を最大化する傾向があります。

加熱速度と滞留時間

これは、材料がどれだけ速く加熱されるか、および生成された蒸気が高温の反応器ゾーンに留まる時間を示します。

例えば、フラッシュ熱分解は、極めて高い加熱速度(>1000°C/秒)と非常に短い蒸気滞留時間(<5秒)を使用します。これらの条件は、液体バイオオイルの収率を最大化するように特別に設計されており、しばしば生成物質量の最大75%に達します。

原料特性

投入材料自体には、プロセスに影響を与える特性があります。最も重要なのは、水分含有量と粒子の大きさです。

理想的な水分含有量は約10%です。水分が多いと、水を蒸発させるためにより多くのエネルギーが必要になり、効率が低下します。材料が急速かつ均一に加熱されるようにするには、小さな粒子サイズ(通常2 mm未満)が不可欠です。

トレードオフと課題の理解

熱分解は強力ですが、万能薬ではありません。その限界を理解することは、成功裏に実施するために不可欠です。

高いエネルギー需要

原料を400〜900°Cの温度に上げるのは、エネルギー集約的なプロセスです。生成された合成ガスがこの需要の一部を相殺できるとはいえ、初期のエネルギー投入量は依然として重要な運用上の考慮事項です。

バイオオイルの問題

熱分解由来のバイオオイルは、石油製品の直接的な代替品ではありません。高い酸素含有量のため、本質的に腐食性があり、熱的に不安定であり、従来の化石燃料とは混ざりません。標準的なエンジンや精製所で利用できるようにするには、多くの場合、大幅で費用のかかるアップグレードが必要です。

原料準備の必要性

ほとんどの熱分解炉に未処理の廃棄物を投入することはできません。材料は適切な水分レベルまで乾燥させ、均一で小さな粒子サイズに粉砕する必要があり、全体的な操作にコストと複雑さを追加します。

適切な熱分解アプローチの選択方法

最終目標が理想的なプロセスパラメーターを決定します。熱分解の柔軟性は最大の強みであり、廃棄物削減から特定の化学製品の生産まで、幅広い用途に対応できます。

- 液体燃料(バイオオイル)の最大化が主な焦点の場合: 非常に高い加熱速度と短い蒸気滞留時間を備えた、高速またはフラッシュ熱分解セットアップが必要です。

- 安定した固体(バイオ炭)の生産が主な焦点の場合: より低い温度とより長い処理時間を伴う、遅い熱分解プロセスが必要です。

- 燃料ガス(合成ガス)の生成が主な焦点の場合: すべての揮発性成分が単純なガス分子に分解されるように、非常に高い温度で動作するプロセスが必要です。

結局のところ、熱分解を習得することは、特定の廃棄物ストリームを目的の価値ある製品に変換するために、その動作条件を正確に制御する方法を理解することにかかっています。

要約表:

| 特性 | 説明 | 出力への影響 |

|---|---|---|

| 無酸素環境 | 決定的な特徴。燃焼を防ぎ、熱分解を可能にする。 | 単なる熱/灰ではなく、価値ある化学製品の生産を可能にする。 |

| 温度 | 主要な制御レバー(通常300〜1000°C)。 | 低温はバイオ炭を優先し、高温は合成ガスを優先する。 |

| 加熱速度と滞留時間 | 加熱速度と蒸気が高温ゾーンに留まる時間。 | 高速/短時間でバイオオイルを最大化する(フラッシュ熱分解)。 |

| 原料特性 | 投入材料の水分含有量と粒子サイズ。 | 低い水分(<10%)と小さな粒子(<2mm)が効率のために理想的。 |

研究室で熱分解の力を活用する準備はできましたか?

熱分解の特性を習得するには、正確な制御と信頼性の高い機器が必要です。KINTEKでは、温度、加熱速度、雰囲気を正確に調整して、特定のバイオマスや廃棄物材料をバイオオイル、バイオ炭、合成ガスなどの価値ある製品に変換できる高品質なラボスケール熱分解システムを専門としています。

当社の反応器は、廃棄物の価値化、再生可能エネルギー、持続可能な材料に関心のある研究者や開発者向けに設計されています。プロセスを最適化し、変換目標を達成するために必要な堅牢な機器を提供します。

今すぐKINTEKにご連絡いただき、熱分解の用途についてご相談の上、研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉